提高球团矿10~16mm比例优化改造实践

韦振宁 马承胜 石楚刚 农之建

(柳州钢铁股份有限公司烧结厂,广西 柳州 545002)

0 引言

粒度组成是评价球团矿质量的一项基本指标。高炉冶炼要求球团矿粒度均匀,否则将影响炉料和煤气流的分布,进而影响高炉指标。而球团生产本身也要求均匀的粒度,球团矿粒度过大则传热和传质速率慢,粒度过小则对料层透气性产生较大影响,所以球团矿的粒度影响干燥、预热、焙烧和冷却速率,球团矿粒度愈均匀,料层透气性愈高,球团矿产量也愈高[1-2]。所以,改善球团矿粒度均匀性对改善高炉和球团生产指标有着重要意义。

根据《GB/T 27692-2011高炉用酸性铁球团矿》质量标准,衡量球团矿粒度均匀性的指标是8~16 mm比例,而柳钢使用的标准比行业大2 mm,采用的是10~16 mm比例。柳钢240万t/a链篦机-回转窑(以下简称柳钢240球团)建于2005年,在较长时间内球团矿10~16 mm粒级比例偏低,通过采取一些攻关措施,10~16 mm粒级比例得到了提高。

1 影响球团矿10~16 mm比例的因素

生球长大速率不均匀会出现大量的大球和小球,生球强度、预热球强度不均匀则会产生大量粉末或细颗粒,而筛分效果的好坏则直接影响的生球的粒度组成。因此影响生球长大速率、生球强度、预热球强度均匀及筛分效果的因素,也是影响球团矿10~16 mm比例的主要因素。

1.1 除尘灰配用不均匀

在链箅机-回转窑氧化球团生产中,会产生占铁精矿用量3%左右的除尘灰[3-4]。因除尘灰为干料且经高温氧化过,其表面性质与铁精矿区别较大,除尘灰的配加对造球原料的水分和生球长大速率影响很大。而造球时所要求的最适宜水分波动范围很窄,一般为0.5%。有研究表明[5],生产中除尘灰要尽可能均匀添加,配比不能超过4%。柳钢240球团生产线投产以来因设备缺陷及现场管理不到位等原因,没有对除尘灰有规律均匀地添加到混合料中,致使造球系统不稳定、生球量及粒度波动大。

1.2 膨润土下料波动

膨润土配比越大,生球强度可能越高,但长大速率越慢,若生球无法在正常的时间长大,生球粒度会很小;膨润土配比过小,则生球强度差,在转运过程中产生裂纹或粉碎,导致球团矿小粒级比例增加。所以膨润土下料要稳定,才能确保生球长大速率和生球强度的均匀,以及球团矿粒度的均匀。柳钢240球团膨润土采用的是螺旋秤下料,螺旋秤由于其工作原理和结构的限制,其零点变化较大、计量控制精度较低、稳定性差[6],而且由于场地原因无法进行有效标定,影响了膨润土下料的稳定,导致球团矿粒度出现波动。

1.3 高压辊磨工况、辊磨效果波动大

生球的抗压强度与比表面积之间有着线性关系,生球长大的速度随着比表面积的提高而增加[7]。可见,若原料比表面积出现波动,则会影响生球粒度组成,进而影响球团矿10~16 mm比例。生产中使用高压辊磨预处理精矿粉来改善其比表面积,高压辊磨工况、辊磨效果的稳定对球粒度组成有一定影响。高压辊磨[8]是以“层压破碎”原理工作的高效节能设备。在一定高度料柱的自重压力下,物料强制给入辊间,矿石被相向旋转的具有一定结构的压轮表面的高强度耐磨材料及其间填充的物料的粗糙表面钳住,并在轮子的转动下卷入不断压缩的空间,使物料间的空隙在高压下得到充分压缩,从而实现对全粒级的破碎或在颗粒内部形成微裂纹。高压辊磨的工况、辊磨效果主要由直料斗料位决定,适宜的料位范围极窄。由于原料流动性变化,长时间以来,高压辊磨直料斗料位难以控制,料位过高则负载过大、电流超限跳闸,被迫停机;过低则负载过低,辊缝无法打开,失去辊磨作用。精矿粉在进行高压辊磨处理后,比表面积提高的幅度波动较大,范围在50~500 cm2/g,对生球粒度组成稳定产生一定影响。

1.4 返料杂物无有效出口

柳钢240球团精矿粉在进入原料场前有除铁器吸除大铁块,在配料系统有杂物辊筛筛除一些杂物,但由于场地及设计缺陷,返料循环系统无有效排杂出口。石头、小铁块等杂物进入返料系统后,在系统内不断循环,导致造球大块料多,不但影响造球成球效果,还使成品球出现很多大块。大块过多时,只能将造球10#盘对应的10#大球辊筛中间的辊子取出数根,使10#盘未经筛除大球的生球连同杂物大块一起进入链-回-环系统,最终成为大块成品球。

1.5 筛分布料系统不合理

柳钢240球团采用的筛分工艺是一个造球盘对应一个大球辊筛,各个大球辊筛筛除大球后汇集到球一皮带,然后再通过摆头皮带+宽皮带+小球辊筛集中筛除小球后,将粒度合格的球布到链篦机上。因小球辊筛设计能力较小,最大筛分能力仅为220 t/h,而正常生球量达300 t/h左右,所以很难将小球筛干净。另外,由于大球辊筛下到球一皮带的生球要经过溜料板导流,这就造成了溜料板长期结料。结块物料在生球的冲刷下形成大块物料,大块物料脱落后进入链-回-环系统,导致成品球出现较多大块物料。

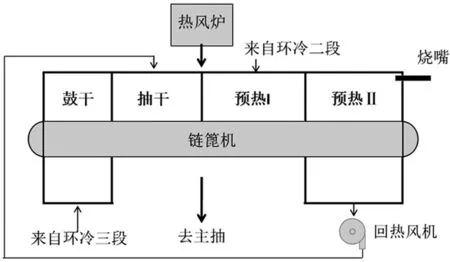

1.6 热工制度不合理

柳钢240球团链篦机设有三段(鼓风干燥、抽风干燥、预热)四室(鼓风干燥、抽风干燥、预热I、预热Ⅱ)。生球进入链篦机炉罩后,依次经过鼓风干燥段、抽风干燥段和预热I段、预热Ⅱ段。抽风干燥段热源来自预热Ⅱ段风箱,气流温度400 ℃左右。预热I段的热源来自环玲机第二冷却段,气流温度800 ℃左右。抽风干燥段与预热I段间的温度梯度较大,加上预热Ⅱ段热源全部来自回转窑主烧嘴,为避免回转窑结窑,回转窑温度有所控制,所以预热Ⅱ段温度偏低,生球干燥预热效果不好,粉末及裂纹较多。

2 提高球团矿10~16 mm比例的优化改造措施

2.1 除尘灰及膨润土仓下料改造

使用经验[9]表明,使用半封闭式皮带秤替代螺旋秤的应用方案计量过程更稳定、准确。为此,2017年对7#、8#除尘灰仓和2019年对膨润土仓进行改造,将除尘灰仓和膨润土仓双螺旋的下料方式均改为了下料更均匀的螺旋+皮带的下料方式,并实现了链码标定。另外,优化现场管理,确保除尘灰连续均匀配用,降低除尘灰对造球的影响。

2.2 优化高压辊磨控制

柳钢通过自主创新改造,设计开发气体压力料位计和高压辊磨自动化程序。气体压力料位计[10]是在高压辊磨上方直料斗仓壁开孔,在其外部安装进气管,前端由恒压气源经进气软管向下部进气管供气,在进气管上方实装下部回流管,回流管末端接回流软管至下部压力变送器,将压力值转换成数字显示,根据回流管压力值与料仓料位的实测数据对照,将压力换算成料位高度显示。在气体压力料位计基础下,通过安装高压辊磨自动化程序,确立以“料柱”为关键参数,如料少时,加快前道工序,减慢后续工序,料多时反之,通过高压辊磨料柱高度,双速调整给、排料量,实现自动控制辊磨压力、静、动辊频率、速度,稳定高压辊磨机磨矿效果,解决高压辊磨反复高负荷跳闸,低负荷无效的问题。高压辊磨预处理后精矿粉比表面积的提高波动幅度由50~500 cm2/g降至100~300 cm2/g,较为稳定,如图1所示。

图1 高压辊磨预处理后精矿粉比表面积的提高幅度

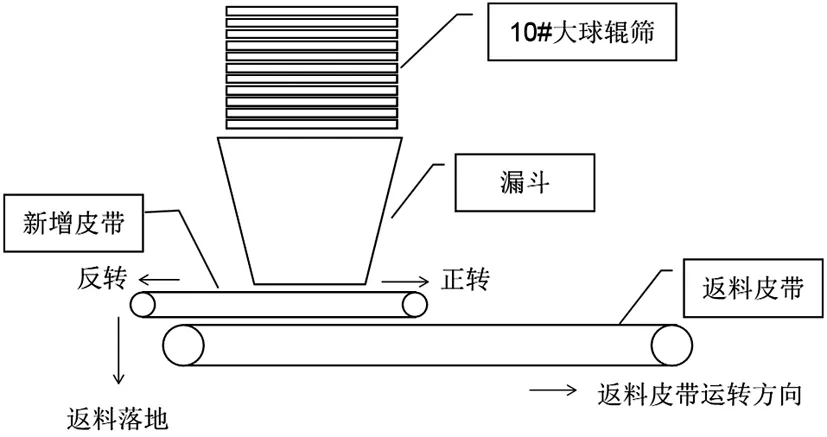

2.3 返料杂物落地改造

通过改造,在10#大球辊所筛出的大球落下的位置新增一条皮带,使10#大球辊所筛出的大球落在该皮带上,如图2所示。该皮带具备正反转功能,皮带正转时所筛出的大球进入返料系统循环,皮带反转时所筛出的大球进入返料落地仓。通过固定时间开启反转功能,使返料系统中石头、小铁块等杂物得以排出返料循环系统,有效减少了循环的杂物量和成品球大块物料的出现。

图2 返料杂物落地改造

2.4 筛分布料系统优化改造

2.4.1 大球辊筛改造

对大球辊筛进行改造,更换磨损的大球辊筛,并对大球辊筛侧挡板进行重新定位安装,最大程度上减小辊缝和侧挡板缝隙,减少漏料。另外,取消大球辊筛下的转运挡料板,舍弃最后辊缝中筛出来的生球,有效降低了球一皮带上的大块物料。

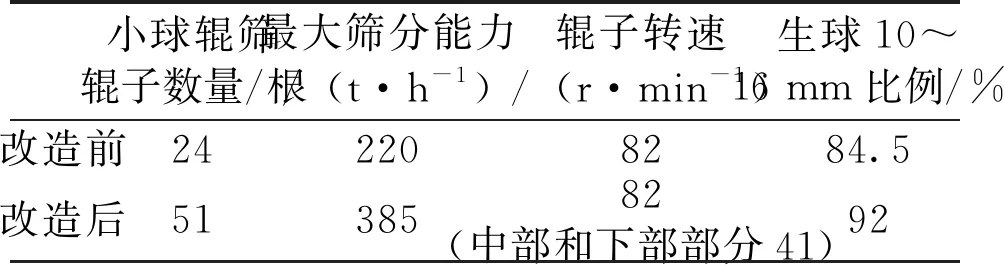

2.4.2 取消宽皮带,优化小球辊筛布料

表1是筛分布料系统优化改造前后参数对比情况。通过取消宽胶带机后改造摆动胶带机,将原宽皮带区域用于增加小球辊筛,即将原摆头皮带+宽皮带+小球辊筛的布料方式改为摆头皮带+小球辊筛,小球辊筛由原先的24根辊提高到51根辊,使得筛分面积大幅增大,最大筛分能力由220 t/h提高到了385 t/h,满足了生产要求。另外对小球辊筛部分辊子进行变频改造,优化小球辊筛辊子的转速,将中部和下部几根辊子的转速由正常的82 r/min降至41 r/min,使得生球在小球辊筛中下部实现均匀分布,提高了小球辊筛的有效筛分面积及筛分布料效果。

表1 筛分布料系统优化改造前后参数对比

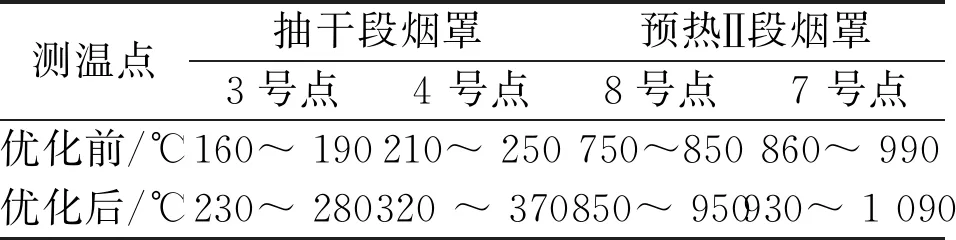

2.5 优化热工制度

通过在抽风干燥段和预热I段之间增设热风炉,在链篦机头部增加煤气燃烧器(见图3),解决抽风干燥段与预热I段间的温度梯度较大和预热Ⅱ段温度偏低问题[11]。通过燃烧焦炉煤气提供500~1 000 ℃的热风,供给到抽干燥段和预热I段之间的烟罩中,以降低两段间的温度梯度;链篦机头部煤气烧嘴则对预热Ⅱ段进行补充热量。增加热风炉后抽干段烟罩温度提高了60~120 ℃,增加头部烧嘴后链篦机预热段烟罩温度比之前提高50~100 ℃,如表2所示。通过提高抽干段和预热Ⅱ段烟罩温度,优化热工制度,改善了生球干燥预热效果,成品球粉末及小颗粒减少。

表2 优化前后抽干段和预热Ⅱ段烟罩温度

图3 链篦机风流简图

3 实施效果

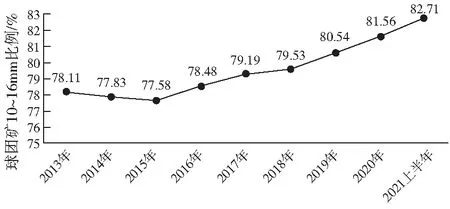

图4是2013年至2021年上半年球团矿10~16 mm比例情况。通过实施设备改造和工艺优化,加强对除尘灰使用和循环杂物的管理,球团矿10~16 mm比例从2015年开始逐年提高,由2015年的77.58%逐步提高到了2021年上半年的82.71%,取得了较好的效果。

图4 2013年至2021年上半年球团矿10~16 mm比例

4 结语

生球长大速率、生球强度、预热球强度及筛分效果是影响球团矿10~16 mm比例的主要因素。通过除尘灰及膨润土仓下料改造,优化高压辊磨控制,返料杂物落地改造,优化热工制度等措施的实施,使得生球长大速率、生球强度和预热球强度更加均匀和稳定,通过筛分布料系统优化改造,使得生球筛分效果更好,最终球团矿10~16 mm比例实现了逐步提高,取得了较好的效果。