三维数字化技术 在化工智能工厂中的应用研究

张 剑

(安徽省合肥市东华工程科技股份有限公司,安徽 合肥 230024)

化学工业一直是我国核心的工业组成部分之一,它不仅为各个领域提供充足的能源供应,也是现代高分子材料的支柱,其副产品更是可以为农业生产提供化肥、农药等化工产物和农用塑料薄膜等有机材料,始终是我国发展的重点。然而,随着现代建设走向高质化和产业链化,传统化工企业大多出现产能过剩、结构性过剩,产业结构和产品结构不合理导致企业的能源效率较低等问题。为此,在信息技术和计算机科学飞速发展的基础上,以计算机3D建模和数字化模拟为基础,对化工领域的传统制造技术进行优化,以进一步提高产能,并对整个生产环节进行合理创新,最终达到产业链智能化,是化工企业新的发展方向。

1 三维数字化工厂

1.1 三维数字化工厂的概念

在传统的化工企业工厂中,相关的统计工作都是由人工完成,通过手写或大量的EXCEL表格来记录数据,效率低下且容易出错,并且工作人员每一次的工作交接都会有隐藏的数据流失或文档损坏的危险,人员的流动是企业不可避免的问题,这些因素都会对工厂数据保存有着潜在的威胁。

数字化工厂的建立基础就是以数字化模型、方法和工具构成的综合网络,同时将其他扩展技术如仿真模拟和虚拟现实等有机结合在一起,通过强大的信息系统将工厂中所有的数据进行分类呈现,并将连续的数据链集成式管理,以提高整体产品生产链在整个生产过程中的生产效率和设备的动态性能。以数字化工程和信息工程对企业和工厂进行辅助式的新发展模式被称为“三维数字化工厂(DF)”。

三维数字化工厂在工业领域的应用改变了工厂原本的工作模式,包括工厂的设备数据管理,更为便捷的安全、维护和检修工作等。并且,三维数字化工厂与传统的二维规划不同,三维建模的存在使得物理空间的表达更为清晰和精准,对于任何出现的变化都可以在原来数据呈现的基础上进行直接模拟和评估。数字化工程为工程的设备、生产线等系统提供了多方位的精确数据库,为高效便捷的生产需求提供了有力保障。

1.2 三维数字化工厂的主要技术

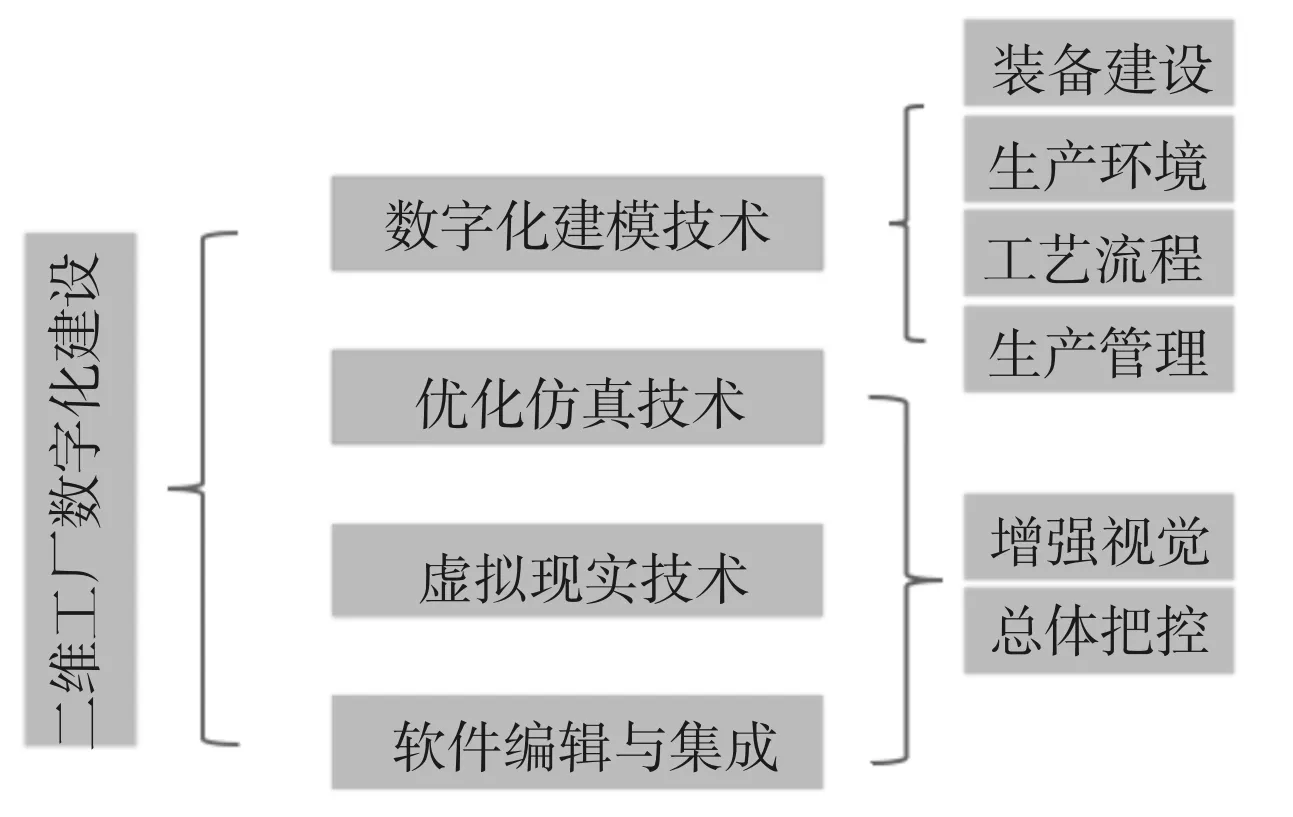

工厂数字化的建成是计算机、数据分析等多种信息技术的交叉运用结果,通过对工厂生产和运营等环节进行建模模拟,来实现对工厂全方位、多角度的在线同步观测和管理,其中,所使用到的技术包括数字化建模、优化仿真、虚拟现实、软件编辑与集成等多种技术,具体如图1所示。

图1 三维数字化工厂建设应用技术Fig.1 Main technologies of 3D digital factory construction

在三维数字化工厂建成所应用的诸多技术中,数字化建模技术无疑是最为核心的模块,数字化建模可以对工厂进行比例缩小,并按照设备参数和工艺流程在计算机中模拟重现。根据实际生产过程中的要求改变模拟的外部条件,还可以实现对整个生产流程的1∶1重现。优化仿真则主要用于对生产流程的时间、工序和不同工作流程之间的管理进行调整和模拟,如减少设备待机时间、紧凑生产工艺流程,减少生产过程中的无效时间,使得生产流程的效率达到最高。虚拟现实是在传感器和感知设备的工作下,加强监管人员对生产流程的沉浸式体验感,便于控制设备与工序。软件编辑与集成则是对设备的对接进行优化以降低资源的浪费。

1.3 三维数字化技术在智能工厂中的应用优势

..专业的数据模型

在化学工业领域中,设备和生产线的数据是最能完整、真实地体现设备状况和生产流程情况的直接渠道。完整的数据应当具有精准、直接、全面3个最为基础的特征,当工厂出现需要更换或维修设备情况时,一般对设备的调整时间要达到30 d以上,而通过三维数字化平台对设备的相关参数和以往的工作信息,可以大幅度加快信息采集的进程,提高工作效率。

三维数字化工厂的建立具有特定的标准,在我国颁布的ISO 15926《工业自动化系统与集成及流程工厂》设备设施数据框架标准中明确规定了工程级三维数字化工厂的技术路线和数据模型建立流程。其工作范围涵盖大到工厂装置系统,小到设备零件之间的连接关系,很好的保存了设备信息,为以后设备的调整和工艺的优化提供了坚实的数据基础。

..行业标准的规范

三维数字化技术建立的基础是计算机科学和数据工程,经过多年的发展与完善,数字化技术的标准已经趋于成熟,行业标准的规范性使得不同工厂之间的交流和数据对接减少了许多风险,在设备的更新和工艺交流过程中保证了双方数据的准确性。

..直观的交互方

虚拟现实技术的应用使得操作人员对设备数据具有很高的可视性和体验感,即使不懂得计算机技术的设备管理人员也可直观的体感数据的交互,减少了程序语言带来的繁杂感。

2 三维数字化技术在智能工厂中的应用

2.1 三维数字化技术在地下设施管理应用

我国化工工厂的运输系统都有部分铺设在地下,具有分布广、年代久的特点,对地下管道的管理和维护就变得相当困难,同时具有较大的工程隐患。利用三维数字化工程对地下管路进行建模重现,并通过信息化管理管道的信息,可以简单明了地对地下管道的服役情况进行实时监控,减少人力物力的消耗。利用三维数字化技术对地下管路系统进行建模管理还有地下设施工程数据整合、预设作业方案、管理施工、故障预警及评估等优点。

2.2 三维数字化技术在安环管控中的应用

由于化工行业的特殊性质,石油、天然气、煤粉以及它们的加工产品均具有易燃易爆的特性,石油、天然气中还含有有机硫、硫化氢等有毒物质,不仅如此,高温、高压也是石油化工企业诸多设备的常见工作环境。所以,“安全第一”在化工企业中绝不仅仅只是口号。为了保证安全生产,化工企业都制定了严格的安全制度及具体的安全措施。而相对其他领域而言,化工工厂的安全管理范围较广,事故情况复杂,一旦出现问题,需要在极短的时间内快速反应并针对性的处理。三维数字化技术的应用则将工厂内各个设备参数和工艺流程的信息进行统筹,有助于对事故设备信息、相关流程的运行情况和危险性、人员疏散等多个方面进行分析和汇总,为安全防范和处理提供了坚实的数据支撑和技术帮助。

2.3 三维数字化技术在腐蚀监测和管理中的应用

在化工行业中,由于液相物料中经常混杂硫化氢、二氧化碳等酸性介质,管道和设备的腐蚀问题较为严重;而一旦运输管道等设备失效,则可能导致发生严重的液相物料泄露的问题。所以,设备和管道的腐蚀防护与管理是不可忽视的一部分。然而,石化工厂的生产流程繁多,管道运输系统极为复杂,且在运输石油的过程中,在液相物料的冲击或酸性介质的影响下,管道和设备的腐蚀问题受到很多因素影响。

利用三维数字化系统对液相物料的流速、pH值的检测等信息进行模拟,在对相关装置进行三维建模和条件施加的基础上,同步使用传感器则可以实现对整个工厂管道设备的在线腐蚀监测与防护,指导腐蚀排查,还能做到预防腐蚀失效。

2.4 三维数字化技术在智能工厂应用展望

传统化工工厂的信息处理方式不仅耗费巨大的人力、物力,准确率也远远不及三维数字化技术在智能工厂的应用,并且,在虚拟现实和软件编辑与集成系统的支持下,工作人员可以更为简单、便捷地对整个工厂流程进行在线监控和管理,然而随着计算机科学和信息工程的发展,三维数字化技术给化工工厂带来的将不仅仅是设备系统的全面信息支持,也为工厂的管理提供更为流畅的优化管理和应用前景,对工厂中繁杂的系统进行有机整合和调整,等比例按照实际的物理空间实景展现给管理人员,更为便捷地实现对系统的检测、维护与管理。

3 结语

三维数字化工厂的建立对传统化工企业的产业效率提升和产业结构调整有重大意义,其不仅可对实际工厂中的产业流程提供模拟重现和动态演示,使得工作人员可在电脑观察到整个工厂中产品生产过程;也能对工厂生产流程进行调整和优化,减少系统的无用时间,实现生产效率的提升;内置的行业标准和虚拟现实技术的应用更是可以提供生产流程的动态演示,加深员工对工作的了解。简而言之,三维数字化智能工厂可以有效提高化工产业的效率,有着准确的数据支撑,和广阔的应用前景及技术优势。