异构化制备环丙甲醛的高效绿色工艺

黄朋勉,吕彦博,赵东江,彭 鹏,王梓鉴,刘祥威,黄超群

(1.长沙理工大学 化学化工学院,湖南 长沙 410000;2.长沙嘉桥生物科技有限公司,湖南 长沙 410000)

环丙基有独特的高度张力的三元环状结构,具有增强药效、提高代谢稳定性、改善分子极性和稳定性、增强药物与受体的亲和力以及改善药物解离度等作用[1-3]。据统计,2018年在全球药品销售额排名前两百名的药物中,含有环丙基结构的药物就多达十余种。在农药领域中,环丙烷结构是拟除虫菊酯类化合物的普遍特征[4]。

环丙甲醛是构建环丙基团的重要化合物之一,其合成方法主要有如下几种:Nguyen等[5]以环丙基甲醇为原料和四甲基哌啶混合二氯甲烷反应合成环丙甲醛,收率为81%;Cha等[6-9]以环丙基甲酰氯或环丙基甲酸为原料经两步反应制得环丙甲醛,收率在90%左右;Perst等[10]以环丙基甲氰为原料经有机金属催化剂催化还原制得环丙甲醛,收率为79%。以上方法中使用的原料价格高昂,不宜工业化生产。因此,研发高效催化剂和开发固定床连续化工艺对制备环丙甲醛具有重要意义。

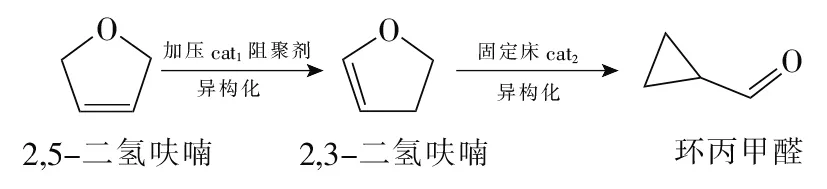

本文以廉价易得的2,5-二氢呋喃为原料,N,N-二乙基羟胺为阻聚剂,在羰基氯氢三(三苯基膦)钌催化下,高收率、高选择性制备中间体2,3-二氢呋喃,然后采用以纳米催化剂ZrO2/TiO2/γ-酸性氧化铝为催化剂 的固定床催化工艺,高效异构化制备了环丙甲醛。合成路线如图1所示。

图1 合成路线

1 实 验

1.1 试剂与仪器

2,5-二氢呋喃(98%)、羰基氯氢三(三苯基膦)钌(97%)、羰酰二氢三(三苯基膦)钌(Ⅱ)(99%)、二氯二羰基双(三苯基膦)钌(98%)、羰基溴双(三苯基膦)铑(Ⅰ)(99%)、N,N-二乙基羟胺(98%)、N-异丙基羟胺(97%)、苯基羟胺(97%)、γ-酸性氧化铝(≥92%,80~150目)、γ-碱性氧化铝(≥92%,80~150目)、γ-中性氧化铝(≥92%,80~150目)、二氧化锆(99%,200目)、二氧化钛(EP级,0.1~0.3 μm)、硫酸锆四水合物(98%)、硫酸氧钛-硫酸水合物(93%),上海麦克林生化科技有限公司。

0.5 L 304不锈钢反应釜,上海科升仪器有限公司;Shimadzu GC-2010气相色谱仪,日本岛津公司;GR-B系列气固相催化反应(固定床)实验装置和FD-F系列萃取精馏实验装置,天大北洋化工实验设备有限公司。

1.2 实验步骤

在不锈钢高压反应釜中加入催化剂、阻聚剂和2,5-二氢呋喃。氮气置换,通入一氧化碳和氮气的混合气,磁力搅拌。升温反应一段时间,得到粗品,精馏得纯度达98%的中间体2,3-二氢呋喃。GC/MS:m/z=70.1。1H NMR(400 MHz, CDCl3), δ: 6.33(q,J=2.4 Hz, 1H), 4.96(q,J=2.6 Hz, 1H), 4.31(t,J=9.6 Hz, 2H), 2.61(tt,J=9.5, 2.4 Hz, 2H)。

以2,3-二氢呋喃为原料在固定床反应器中连续高效催化异构化制备环丙甲醛,精馏,得到纯度在98%以上的环丙甲醛。GC/MS,m/z=70.3;1H NMR(400 MHz, CDCl3),δ:2.12~1.62(m, 1H), 8.91(d,J=5.9 Hz, 1H), 1.31~0.85(m, 4H)。

1.3 分析方法

分析条件:初始温度50 ℃,保持8 min,然后以20 ℃/min的速率升温至250 ℃,保持5 min。

2 结果与讨论

2.1 2,5-二氢呋喃异构化制备2,3-二氢呋喃的反应条件

2.1.1 催化剂

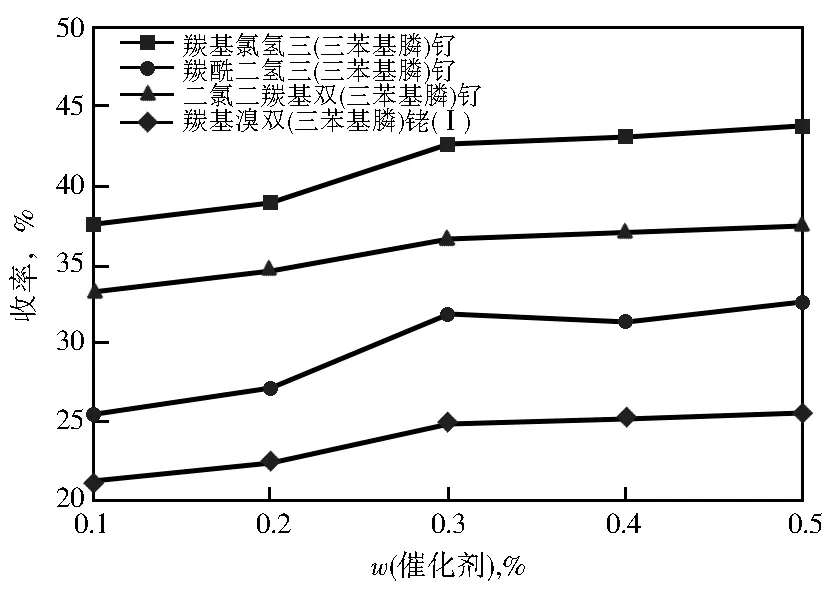

在反应温度为130 ℃,反应压力为1.3 MPa,反应时间为3 h条件下,考察不同催化剂和催化剂用量(与2,5-二氢呋喃的质量比)对反应收率的影响,结果见表1。

前期实验发现,在不添加催化剂的条件下,该反应收率仅为0.3%。由图2可知,羰基氯氢三(三苯基膦)钌活化性能好,催化效率最高,反应收率在42%左右。当催化剂用量为0.3%和0.5%时,反应收率大致相同。

图2 催化剂对合成2,3-二氢呋喃反应的影响

2.1.2 阻聚剂

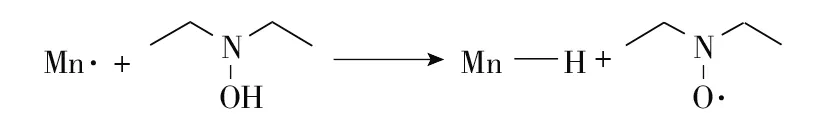

羟胺类化合物具有阻聚能力源于与氧的协同作用。体系中的溶解氧首先使链自由基自氧化形成过氧自由基。羟胺类化合物中的—NOH基团与过氧自由基反应的速度远远高于链自由基,基团上的氢原子与体系中的链自由基相结合,终止反应。—NOH基团失去氢原子生成氮氧自由基,具有很强的阻聚能力[11-15]。以二乙基羟胺为例,羟胺类化合物阻聚机理如图3所示。

图3 二乙基羟胺阻聚机理

由于该反应高温反应聚合严重,本研究考察不同阻聚剂和阻聚剂用量(占原料2,5-二氢呋喃的质量分数)对反应选择性和收率的影响,结果见表1。

表1 阻聚剂对合成2,3-二氢呋喃的影响

羟胺的阻聚功效取决于生成相应氮氧自由基的稳定性。苯基羟胺和异丙基羟胺生成氮氧自由基的速率远小于二乙基羟胺,且苯基羟胺的沸点高于反应温度,对气液两相共存的反应体系阻聚效果不明显。三者阻聚效果为:二乙基羟胺>异丙基羟胺>苯基羟胺。

反应收率随着阻聚剂用量的增加存在拐点。当催化剂用量达到一定程度时,再继续增加阻聚剂用量,产品的选择性和收率有下降趋势,这可能是由于阻聚剂与原料和产物反应降低了收率。故确定阻聚剂用量为1.0%。

2.1.3 反应温度

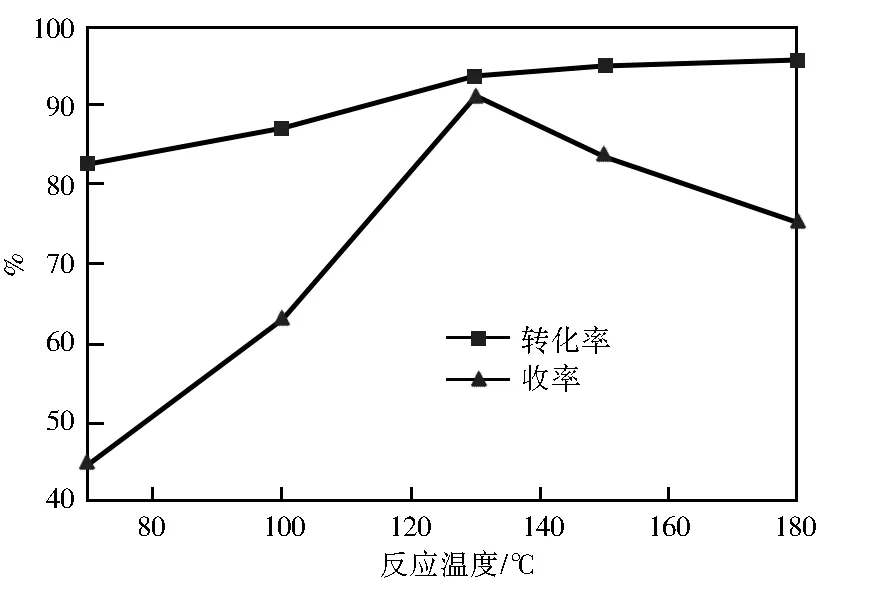

固定其他反应不变,考察反应温度对制备2,3-二氢呋喃的影响,结果见图4。

图4 反应温度对合成2,3-二氢呋喃反应的影响

由图4可见,当反应温度130 ℃时,反应收率达到最高。温度过高,阻聚剂氧化失效,反应副产物聚合速度迅速提高,聚合物急剧增加,故确定反应温度为130 ℃。

2.1.4 反应压力

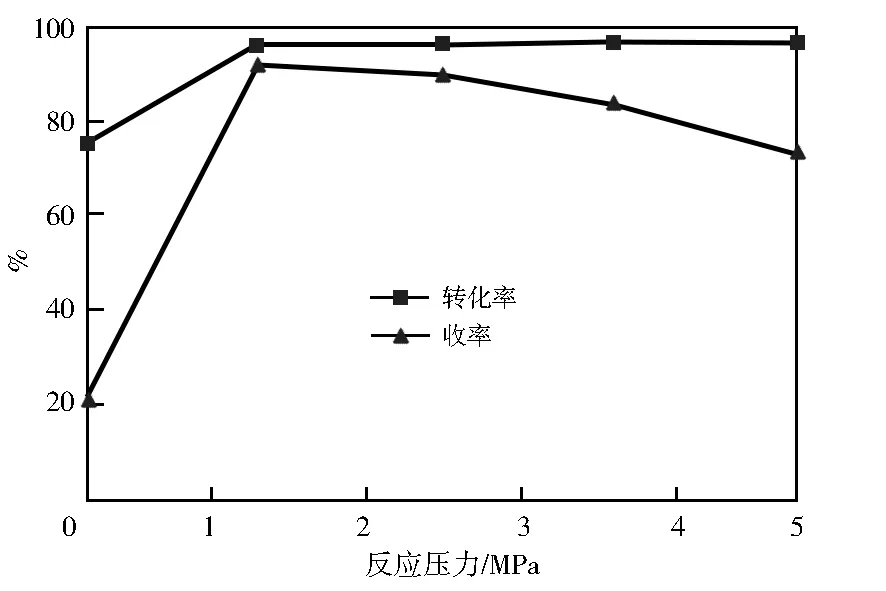

为了减少副反应,降低高温氧化的影响,本反应在氮气和一氧化碳氛围中进行。氮气和一氧化碳摩尔比为2∶1,反应温度为130 ℃。考察反应压力对反应转化率和收率的影响,结果见图5。

图5 反应压力(表压)对合成2,3-二氢呋喃反应的影响

由图5可知,若体系压力过低,反应收率也偏低。当控制反应压力在1.3 MPa时,反应收率达到最高。故而确定反应压力为1.3 MPa。

2.1.5 反应时间

固定控制其他反应条件不变,考察反应时间对反应转化率和收率的影响,结果见图6。

图6 反应时间对合成2,3-二氢呋喃反应的影响

由图6可知:随着反应时间的增加,收率先增加后降低。反应进行1 h后,收率达到71.3%;反应时间为3 h时,反应收率达到最高,为90.1%;随后继续延长反应时间,收率呈下降趋势。这是因为随着反应时间的延长,阻聚剂效果逐渐减弱,产物发生了聚合反应。故确定反应时间为3 h。

2.2 2,3-二氢呋喃异构化制备环丙甲醛的固定床连续催化工艺

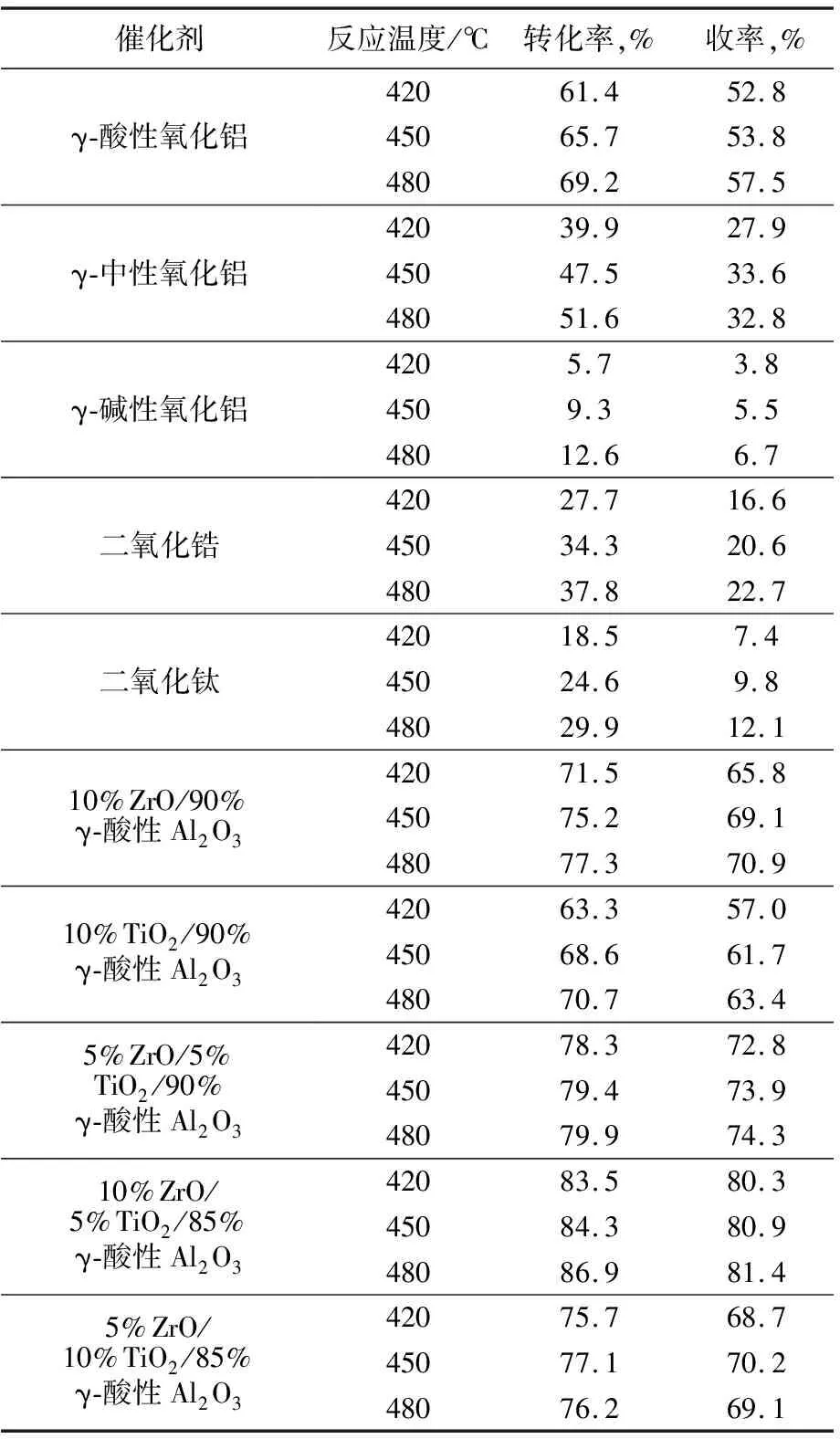

2.2.1 催化剂

采用固定床工艺,催化异构化制备环丙甲醛,考察催化剂对合成环丙甲醛的影响,结果见表2。由表2可见,单一催化剂中较佳的催化剂是γ-酸性氧化铝,其次是中性氧化铝。原因可能是环氧化物性质活泼,能够生成具有区域和立体选择性的开环产物。2,3-二氢呋喃在不同pH值环境下开环形成不同的化合物,而酸性条件下,环丙甲醛的选择性最高。

表2 催化剂对合成环丙甲醛的影响

复合型催化剂中,以γ-酸性氧化铝为载体负载不同金属氧化物。10%ZrO2/5%TiO2/85%γ-酸性Al2O3(质量比)催化效果最好,其转化率和收率均达80.0%以上。

2.2.2 反应温度

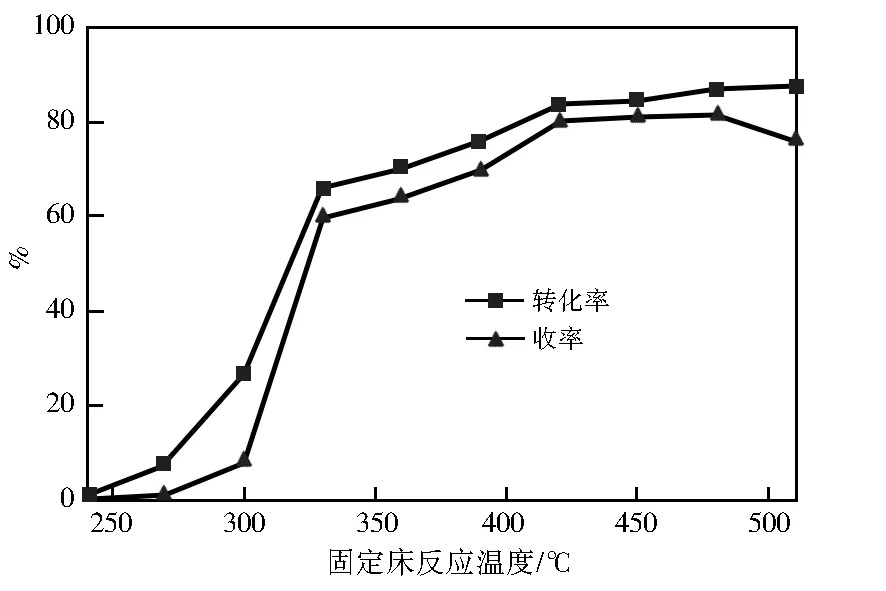

固定其他反应条件不变,考察反应温度对合成环丙甲醛的影响,结果见图7。

图7 反应温度对合成环丙甲醛的影响

由图7可知,当反应温度为450 ℃时,反应收率达到最高。继续升高反应温度,收率反而下降。所以该反应的较佳反应温度为450 ℃。

3 结 论

以2,5-二氢呋喃为原料,经高压催化、异构化反应高效合成了2,3-二氢呋喃,优化条件为反应温度130 ℃、压力1.3 MPa、w(羰基氯氢三(三苯基膦)钌)=0.3%、w(二乙基羟胺)=1.0%、反应时间3 h,收率为93.2%。以2,3-二氢呋喃为原料,固定床催化工艺制备环丙甲醛的优化条件为:催化剂10%ZrO2/5%TiO2/85%γ-酸性Al2O3,反应温度450 ℃。两步反应总收率达75.0%以上。