镇北油田高碳蜡原油采输清防蜡实验研究

朱广社,赵海勇,2,鄢长灏,王 帅,李建中,张发旺,陈 龙,赵亚睿

(1.长庆油田 第十一采油厂,甘肃 庆阳 745000;2.中国石油大学(北京)石油工程学院,北京 102249;3.延安大学 石油工程与环境工程学院,陕西 延安 716000)

引 言

我国原油大多富含蜡[1-3],在采输过程中,由于温度、压力的下降及轻烃的逸出,溶解在原油中的蜡会以晶体形式逐渐析出并吸附沉积在井壁周围,油管、生产套管、输油管道内壁[4-5]以及抽油泵等其他采油设备上[6-7],甚至在油层部位都会形成蜡的沉积[8-9]。而蜡的沉积使得原油流动通道减小,甚至堵塞井筒,导致油井非正常关井或停产[10]。这对储层造成严重伤害,在采输过程中对井筒造成极为严重的影响[11-12],是导致产能下降的一个重要因素[13]。

镇北油田位于鄂尔多斯盆地西南部,区域上属陕北斜坡西南段,随着油田开发时间延长,结蜡问题日益突出,特别是高碳蜡原油采输过程,导致原油采输难度骤然加大,并极大地增加油田开发运行成本[14]。以长庆油田分公司第十一采油厂重点结蜡区块为例,全厂共有结蜡井1 958口,结蜡严重205口,主要集中于侏罗系高碳蜡原油开采区块。在一年间平均维护井次中因井筒结蜡导致作业的占比为62.8%,严重结蜡井检泵周期远远低于平均水平,其蜡析出堵塞井筒成为困扰镇北油田高碳蜡原油采输生产的主要难题之一;而井筒加药、热洗等常规清防蜡工作量大、清防蜡成本高,严重制约油井的正常、高效生产[15-16]。康凡[17]对哈拉哈塘油田高碳蜡原油清防蜡研究,证实了SDL清蜡剂能够快速溶解井筒堵塞物;赖南君[18]对安塞油田化学清防蜡工艺效果进行了分析,现场应用效果良好,发现加入清防蜡剂后能够降低耗能。本文以镇北油田高碳蜡区块为研究对象,分析其原油、蜡样物性,通过对该油田高碳蜡原油的防治方法的实验研究,评价现有清蜡剂对区块的适应性,培养优选耐高温、耐矿化度的微生物嗜蜡菌、试验内涂层防蜡油管,有针对性地研制新型固体防蜡剂,并通过现场试验证实其清防蜡效果。

1 实验仪器及方法

以镇北油田严重结蜡井所采出的高碳蜡原油为研究对象,对其析蜡点、SARA组分、蜡样熔点以及碳数等基本物性进行测试分析。实验仪器:DSC差示扫描量热仪、石油多功能产品测定仪(天瑞仪器石油检测仪)、Haake Mars 流变仪(德国)、JC2000D2接触角测定仪(上海中晨数字设备有限公司)、JJ-1高速电动搅拌器(苏州市国飞实验室仪器有限公司中大仪器厂)、真空干燥箱、数显恒温水浴锅、循环式多用真空泵、电子分析天平、WQF-520型红外光谱仪、TGA-DSC热重差热同步分析仪等。

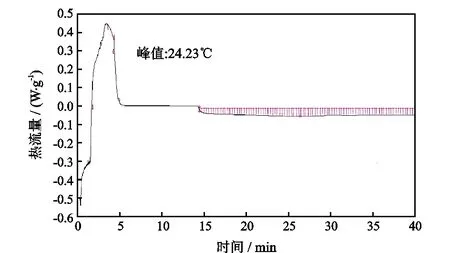

原油析蜡点测试:按照SY/T 0545—2012《原油析蜡热特性参数的测定—差示扫描量热法》[19]规定方法测试高碳蜡原油的析蜡点。在试样皿中称取4~8 mg样品,将DSC检测池加热到试验初始温度,高于样品预计析蜡点25 ℃,恒温1 min,然后以5 ℃/min速度降温至终止温度35 ℃,记录DSC曲线,如图1所示,为镇291井原油DSC曲线。原油SARA组分测定:采用石油沥青四组分测定法(NB/SH/T0509-2010);溶蜡速率:按照SY/T 6300—2009《采油用清、防蜡剂技术条件》标准中所规定的方法测定清防蜡剂的溶蜡速率,测定规定质量的蜡球在清防蜡剂中的溶解时间,进而计算得到清防蜡剂的溶蜡速率。

图1 镇291-291井含蜡原油DSC曲线

2 结果与讨论

2.1 高碳蜡原油物性

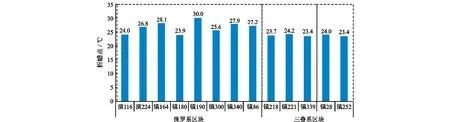

通过差示扫描热法测试,侏罗系区域原油析蜡点集中在25~27 ℃,平均26.7 ℃,对比三叠系结蜡区块(平均23.8 ℃)普遍较高,如图2所示。原油由地层举升至地面时,随温度降低,原油所含的蜡组分会结晶析出,逐渐沉积在井筒壁面上,导致采输能力下降,对原油的采输流动产生显著影响;而蜡样的析蜡点分布较广在45~70 ℃之间,原油的析蜡点远远低于蜡样的析蜡点。因此,在地层中会出现蜡沉积,注水开发时,当温度低于27 ℃,若不采取防蜡措施,极易造成井筒蜡沉积及地层堵塞,严重影响高碳蜡原油的开采。

图2 镇北油田各区块原油析蜡点

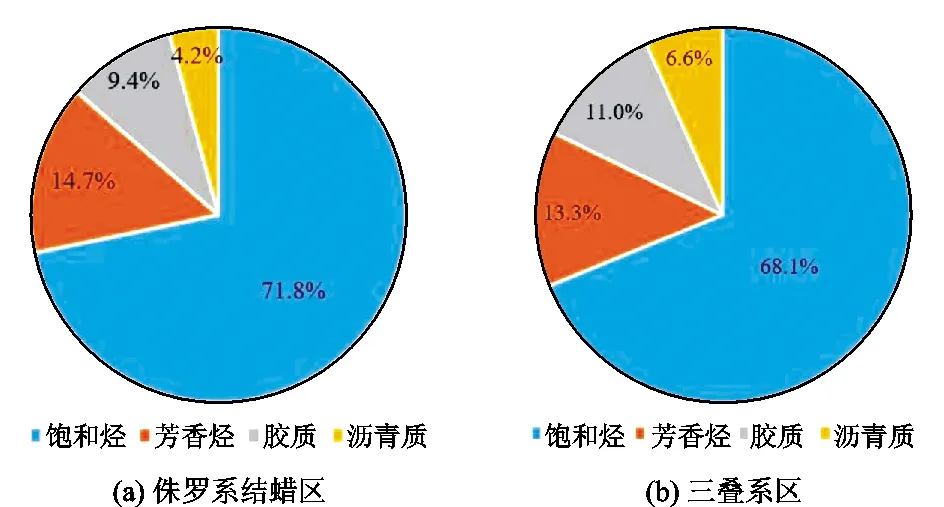

采用原油SARA组分测定法和气相色谱法测定出原油样品中饱和烃含量较高,绝大多数在70%左右,蜡样基本上都是饱和烃,最高的含量可以达到90%以上;胶质和沥青质的总体含量较低,侏罗系区块明显低于三叠系区块,如图3所示。因此易在油管内壁形成蜡沉积。原油和油田所取蜡样的熔点相差较大,原油的熔点在10~20 ℃间,蜡样的熔点为40~57 ℃之间,并且大多数在50 ℃左右。其碳数主要集中在C25以上,占68.26%,属高碳微晶蜡,其更易形成牢固的三维网状结构,而常规加药、热洗清防蜡清除效果不能满足现场要求。

图3 镇北油田原油SARA组分

2.2 现有清蜡剂适应性评价

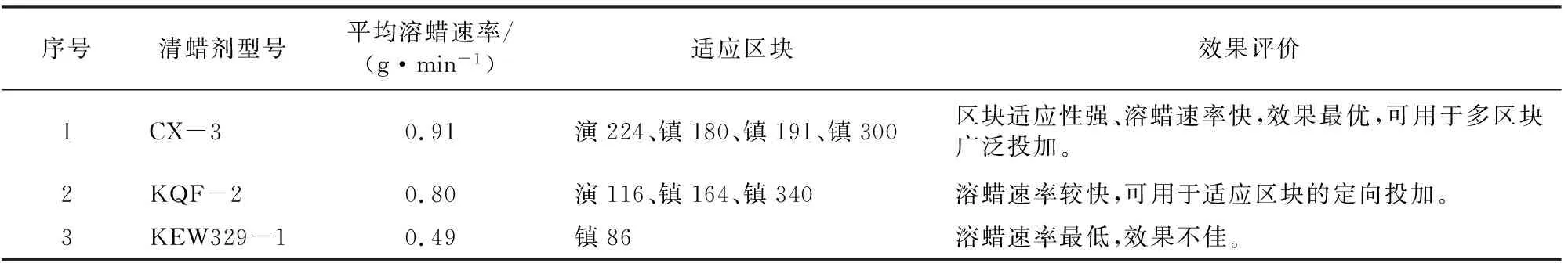

采用清防蜡剂溶蜡速率的测定方法,对目前在镇北油田所用的CX-3、KQF-2、KEW329-1三种清蜡剂进行溶蜡速率研究,如表1所示,CX-3型清蜡剂的溶蜡速率为0.91 g/min,其效果明显优于其余型号且适用于大多数区块。究其原因,CX-3型清蜡剂中有机溶剂可将沉积在管壁上的蜡溶解,增加接触面,从而提高其溶解速度并促进沉积在管壁表面上的蜡与管壁表面脱落,使之随油流带出油井。

表1 镇北侏罗系高碳蜡区清蜡剂适应性评价

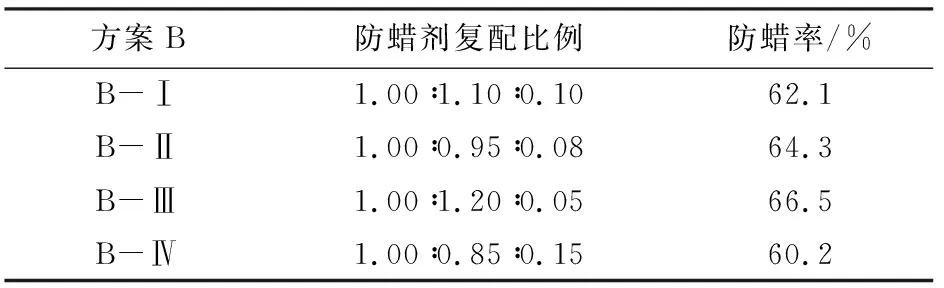

针对镇191、镇180油样、蜡样物化特性,采用复配防蜡剂的方法筛选新型防蜡剂,该研究试验了5种复配方案,其中方案B(高压聚乙烯∶乙烯-醋酸乙烯酯共聚物∶烷基石油磺酸盐=1.00∶1.00∶0.10)效率最高,在加药质量分数约为6×10-6即能达到63.5%的防蜡率;在方案B加药质量分数为6×10-6的条件下,调整方案B中组分含量比例,得出B-III防蜡率最高,见表2。

表2 方案B成分不同比例下防蜡率

2.3 内涂层与嗜蜡菌试验

针对镇北侏罗系高碳蜡基本物性,其凝点高、胶质沥青质含量低、易附着,故通过内涂层防蜡油管,改变油管表面光滑特性;针对高碳蜡、碳链数多、难分解,提出微生物清防蜡方法,分解碳链,改变润湿性。下面分别对油管内涂层和微生物2种清防蜡方法进行试验研究。

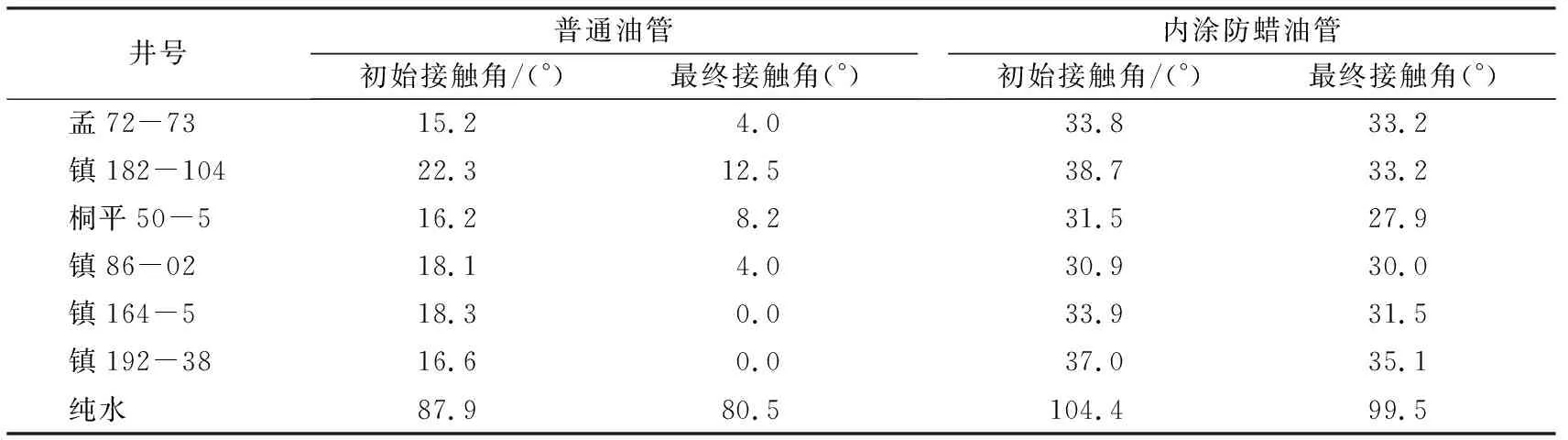

2.3.1 防蜡油管内涂层疏油疏水性

将涂层平整置于接触角仪上,用微量注射器取4 μL的相关液体,并滴在涂层表面,用接触角仪观察并记录测得的接触角,见表3,利用接触角测试评价内涂层防蜡油管疏油疏水性。通过对比,防蜡内涂层接触原油、水后接触角保持稳定,证明涂层表面能低,疏水疏油性能好,防蜡沉积效果好。

表3 普通油管与内涂防蜡油管接触角参数对比

2.3.2 优选耐高温、高矿化度嗜蜡菌

(1)嗜蜡菌的优选

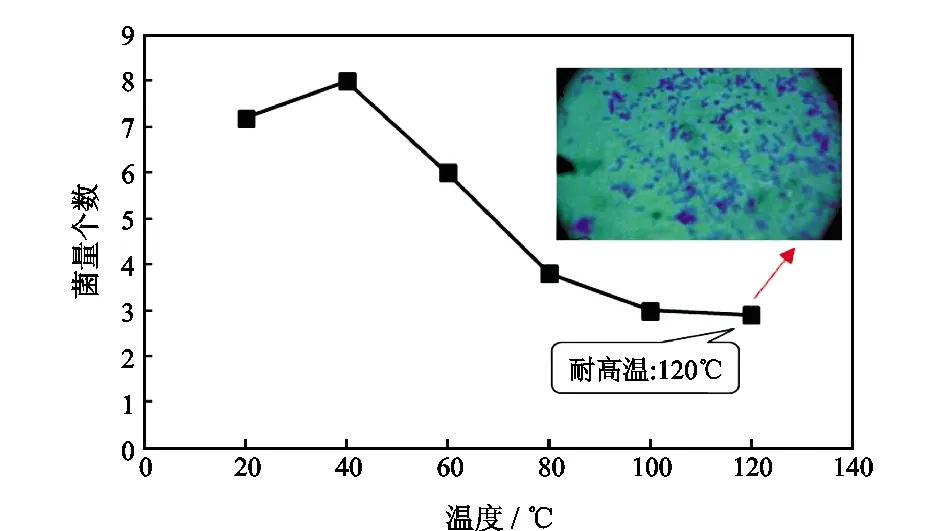

采集镇北侏罗系高含蜡油井采出液,经富集培养,获得能吞噬降解原油蜡、胶质、沥青质的微生物菌种,并进行耐温耐盐及优良性能定向驯化和考察,培养出耐温120 ℃、饱和盐水条件下生长的嗜蜡菌,如图4所示。嗜蜡菌菌种为混合菌群,其菌体大小介于0.5~5.0 μm之间;以G-杆菌为主,并有一定量的G+杆菌,混合菌以兼性厌氧菌为主。

图4 耐温120 ℃、饱和盐水条件下嗜蜡菌培养试验

嗜蜡菌对原油的降凝和降蜡室内评价:将现场原油与菌种营养液(菌种∶营养液为1∶10)按1∶1的体积混合,在恒温摇床60 ℃振荡48 h,然后分离出原油,分别测定细菌作用前后原油的析蜡点及含蜡量,并测定水样中的菌量,结果见表4。实验表明,细菌作用于高含蜡原油后,凝固点和含蜡量均降低。说明微生物可将原油中的长碳链烃类降解为短碳链烃类,减少原油中重质组分含量,从而减缓原油结蜡。

表4 嗜蜡菌作用前后对油样物性的影响

投加微生物后,利用特制细菌培养瓶,对5口实验井定期取采出液开展微生物活性检测。经测试分析,镇87-1、镇84-01两口井微生物活性较强,表明井筒微生物嗜蜡菌存在并发挥作用;其余3口井(硫化氢质量分数≥5×10-4)微生物活性低,清防蜡效果不明显;故微生物清防蜡在非含硫区域适应性较好。

(2)嗜蜡菌对壁面润湿性的影响

嗜蜡菌对润湿性也有较为显著的影响,未加微生物的含蜡原油中,管壁属亲油性,油样在壁面粘附程度较为严重;加入微生物菌种后,润湿性由亲油逐渐转变为亲水,只有少量油样挂壁,有效减少了蜡在壁面的粘附程度与蜡沉积。

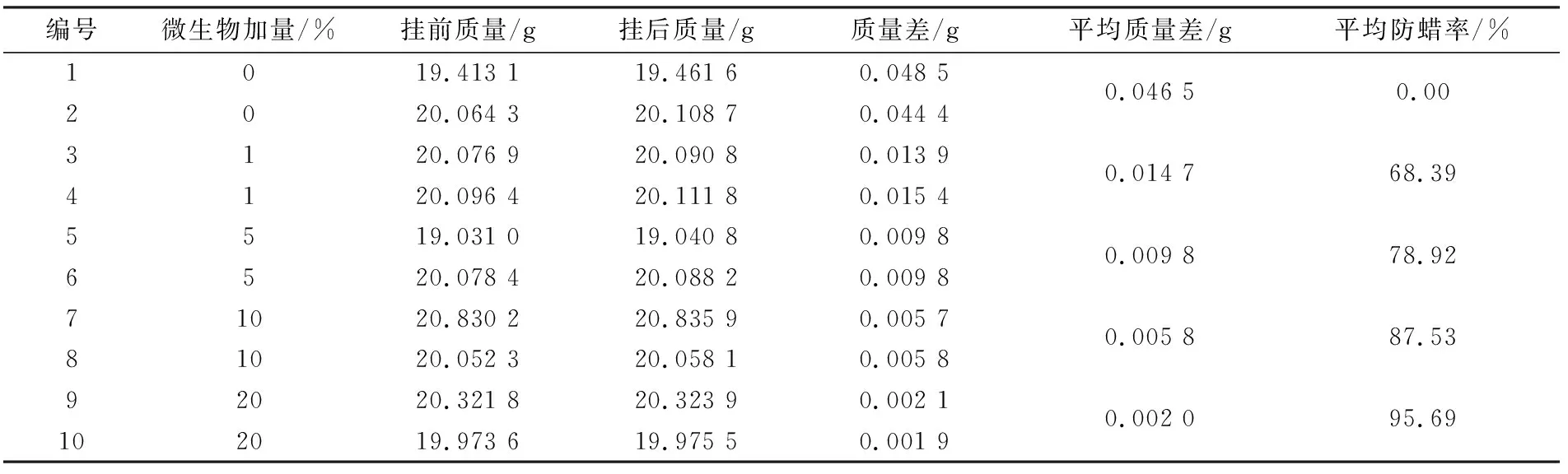

(3)嗜蜡菌防蜡率分析

在60 ℃条件下,将原油分别与菌种营养液在120 r/min的恒温摇床上培养48 h,用异丙醇洗去表面油污后称重,根据前后挂片质量计算防蜡率,结果见表5。嗜蜡菌防蜡率实验结果表明,培养的细菌在原油中具有良好的防蜡效果,微生物用量与防蜡率呈正相关。

表5 嗜蜡菌防蜡实验

2.4 研制新型固体防蜡剂

针对镇北油田侏罗系区块(以镇191为例)结蜡特征,通过优选防蜡剂主剂、优化固体防蜡剂配方,研制新型固体防蜡剂。

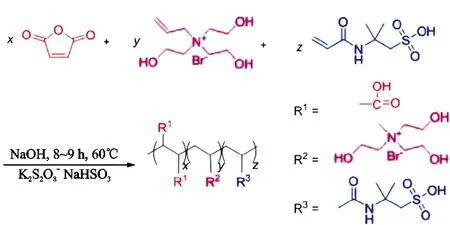

2.4.1 防蜡剂A的合成

将固体类单体溶解于水溶液中,再加入液体类原料,分滴加入引发剂;将配有温度计、恒压滴液漏斗和回流装置的三口烧瓶固定在恒温磁力搅拌器内,按一定配比加入蒸馏水、顺丁烯二酸酐和磺酸类单体,待其充分溶解后加入多羟基单体;在该聚合体系升至一定温度后,搅拌作用下开启恒压滴液漏斗滴加引发剂,进行共聚反应;根据烧瓶中溶液量调节滴加引发剂速度,使引发剂滴加时间在1.0 h左右;其后在该温度下继续搅拌一定时间,使聚合反应完全;待反应结束后,冷却至室温,产物为淡黄色或无色的液体。其合成路线,如图5所示。

图5 防蜡剂 A的合成路线

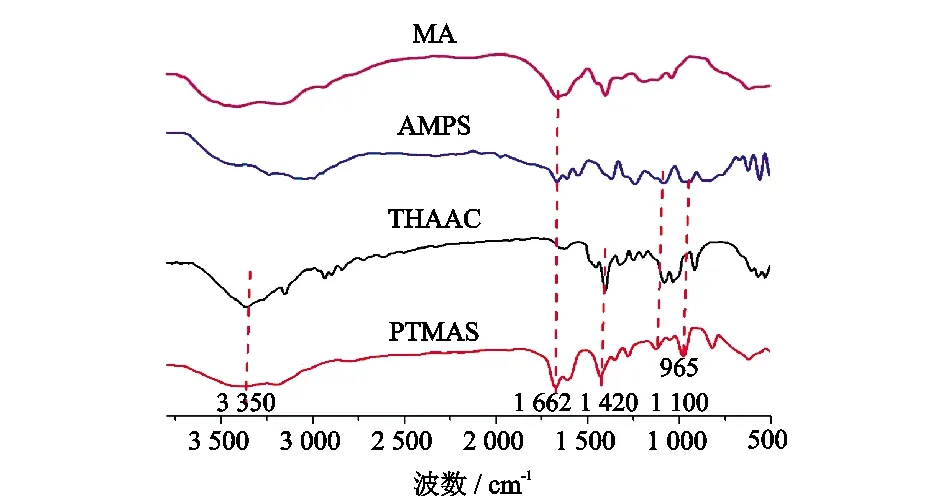

采用WQF-520型红外光谱仪对防蜡剂A进行红外光谱分析,结果如图6所示。可得知3 469.74 cm-1为—N—CH2—的伸缩振动吸收峰,1 710.98 cm-1为-COOH的伸缩振动吸收峰,1 228.51 cm-1和1 045.08 cm-1为—O=S(OH)=O—的伸缩振动吸收峰。此谱图在1 740 cm-1~1 860 cm-1没有酸酐的—C=O的伸缩振动特征峰,故可证明主链上是马来酸结构而非马来酸酐结构。其结果表明所合成的聚合物中具备了分子设计时所引入的基团,证明所合成产物的分子符合分子设计,实验获得与预期一致的聚合物。图6中,MA表示马来酸酐,THAAC表示三羟乙基烯丙基溴化铵,AMPS表示2-丙烯酰胺基-2-甲基丙磺酸,PTMAS表示多羟基聚合物型阻垢剂聚三羟乙基烯丙基溴化铵/马来酸酐/2-丙烯酰胺基-2-甲基丙磺酸。

图6 防蜡剂A红外光谱分析

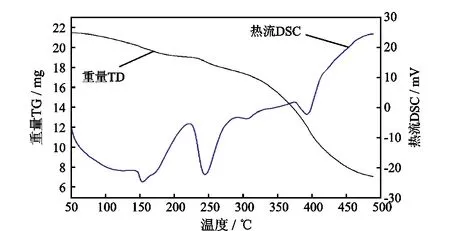

用TGA-DSC热重差热同步分析仪对防蜡剂A的抗温性能进行测试研究,在通氮保护条件下以20 ℃/min的速度升温,氮气的流动速度为100 mL/min,测试结果如图7所示。可知A的失重曲线可分为4个阶段:第一个阶段中(40~246 ℃),A损失了10.55%的质量,这一阶段的失重主要是因为A中酰胺基团中吸附水的蒸发;第二阶段中(246~352 ℃),A损失了25.95%质量,主要归因于酰胺基团和季铵盐基团的分解;第三个阶段中(352~446 ℃),A损失了48.99 %的质量,主要是由于A中C-C链的降解;最后一个阶段中(446~600 ℃),大部分已分解完毕。此外DSC曲线中,在288 ℃观察到大的波谷,此即聚合物开始分解的阶段;TGA-DSC同步差热分析表明A具有较好的抗温效果。

图7 防蜡剂A的抗温性能测试结果

2.4.2 溶蜡剂B的合成

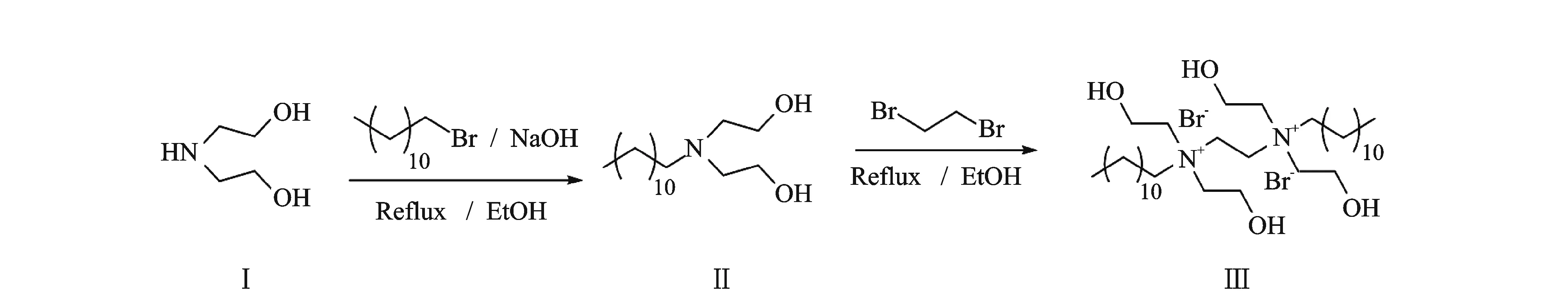

分散剂一方面能够有效破坏蜡分子的稳定性,使蜡晶变小和致密的结构变得疏松;另一方面能够降低高碳蜡原油的黏度,增加原油的流动性。以二乙醇胺、溴代十二烷和二溴乙烷为原料,通过两步亲核反应,合成出一种双子表面活性剂型溶蜡剂B。首先二乙醇胺和溴代十二烷反应生成带有疏水长链的叔胺中间体,中间体再与二溴乙烷反应生成目标产物。通过引入大量羟基和疏水长碳链,以期增强溶蜡剂B一定疏水性,从而使其达到良好溶蜡效果,合成路线,如图8所示。

图8 溶蜡剂B的合成

溶蜡剂B的合成与表征:26.5 g(0.1 mol)十二烷基二乙醇胺用35 mL无水乙醇溶解后,通氮气,滴加9.39 mL(0.05 mol)二溴乙烷,60 ℃回流反应24 h,待反应结束后蒸出乙醇,将反应液用乙酸乙酯和无水乙醇混合液〔V(乙酸乙酯)∶V(无水乙醇)=8∶2〕重结晶,静置24 h后得片状固体,减压抽滤后45 ℃真空干燥得纯净N,N'-乙撑双十二烷基二羟乙基溴化铵,12.6 g,产率36.3%。

2.4.3 防蜡剂C的合成

将反应单体丙烯酸十八酯、马来酸酐、醋酸乙烯酯按一定摩尔比及溶剂甲苯加入 250 mL 的四口烧瓶中,通氮气30 min,加热搅拌,待全部溶解后,继续升温至反应温度,滴加完毕恒温反应一定时间。反应结束后,先减压蒸馏除去溶剂,再用无水乙醇沉淀,产物放入真空干燥箱中干燥24 h,即得防蜡剂C。

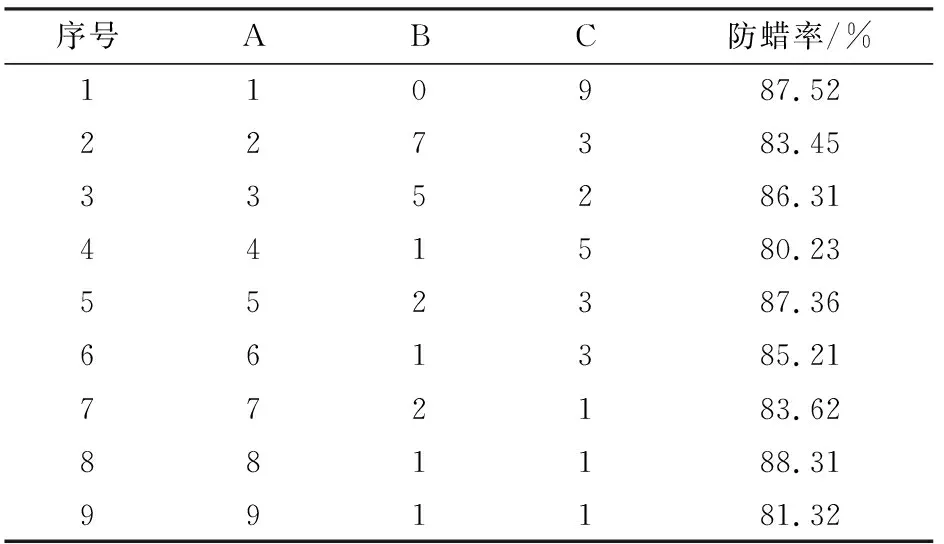

2.4.4 新型固体防蜡剂正交试验

通过实验探索各组分的合适加量,设计了新型固体防蜡剂正交试验进行合成。其优点在于考虑的因素较为全面,因素之间搭配均匀,实验分布均衡,实验结果可比,反应规律准确,通过正交实验挑选有代表性的水平组合试验,实验结果得出最优组合水平,选择反应三者的质量比为影响因素,其总加量浓度为0.5%,见表6。

表6 新型固体防蜡剂正交试验及结果

由表可知,实验8为最佳的实验条件,当加量为0.5%时,A、B、C质量比为8∶1∶1时,三者复配后的防蜡率最高,可达88.31%。针对镇北油田高碳蜡原油蜡样特征分别将A、B、C防、溶蜡剂用0号柴油配制成10%的防蜡剂溶液,测试防蜡剂溶液对原油的防蜡率,加药浓度为0.5%。要控制防蜡块的释放速度,需借助骨架材料使其缓慢释放;通过室内实验发现聚乙烯的熔点为70 ℃,且可以缓慢溶解在原油中,通常在室温下就能充分吸油溶胀并逐渐溶解于原油中为了得到适合区块的溶解速率,将上述四者复配使用得到固体防蜡块。通过镇北油田孟55-72、镇192-29等10口的现场试验,平均下井39 d,加量0.5%时,防蜡率大于85%,其防蜡块溶解速率可调,清防蜡效果明显,投入产出比为1∶1.8。因此,可为镇北油田的高碳蜡原油井筒清防蜡提供依据,其在同类结蜡井中具有极大推广应用价值。

3 结 论

(1)镇北油田侏罗系采出原油凝点高、胶质沥青质含量低,侏罗系区块析蜡点平均26.7 ℃,普遍高于三叠系结蜡区块;油样中饱和烃含量较高,大多在70%左右,蜡样均为饱和烃,最高含量可达90%,其碳数集中在C25以上,占68.26%,属高碳微晶蜡,更易形成牢固的三维网状结构,在油管内壁发生严重蜡沉积。

(2)明确镇北侏罗系蜡样组分、结蜡特点,对在用清蜡剂进行效果评价,分区优选、定向投加,3种清蜡剂溶蜡速率:CX-3>KQF-2>KEW329,CX-3型清蜡剂的溶蜡速率为0.91 g/min,其效果明显优于其余型号,且适用于大多数区块。采用复配方法筛选新型防蜡剂,配方B(高压聚乙烯∶乙烯-醋酸乙烯酯共聚物∶烷基石油磺酸盐=1∶1∶0.1)效率最高,在质量分数约为6×10-6即能达到63.5%的防蜡率,并通过调整配方B中组分含量比例,B-III效率最高。

(3)嗜蜡菌作用于高含蜡原油后,凝固点和含蜡量均降低,可将原油中的长碳链烃类降解为短碳链烃类,减少原油中重质组分含量,进而将减缓原油结蜡;嗜蜡菌对润湿性也有较为显著的影响,加菌后,润湿性由亲油逐渐转变为亲水,有效减少了蜡在壁面的粘附程度与蜡沉积;但当硫化氢质量分数≥5×10-4,微生物活性低,清防蜡效果不明显,故其在非含硫区域适应性较好。

(4)通过设计新型固体防蜡剂正交试验,表明当加量为0.5%时,防蜡剂A、B、C质量比为8∶1∶1时,三者复配后的防蜡率最高,可达88.31%;并通过镇北油田孟55-72、镇192-29等10口的现场试验,清防蜡效果显著,投入产出比为1∶1.8,在同类结蜡井中具有极大推广应用价值,为镇北高碳蜡原油的采输过程清防蜡技术提供依据。