密实粉土单耙齿及三耙齿水下切削试验及耙齿切削阻力计算

李章超,郭志勇,张更生,徐继涛

(1.中交天津航道局有限公司,天津市疏浚工程技术企业重点实验室,天津300457;2.中交(天津)生态环保设计研究院有限公司,天津300461)

滨州港港区建设项目外航道疏浚施工中遇到了坚硬难挖的回淤土。这种土质含水量低、标贯击数大、坚硬难挖,给疏浚施工带来很大的麻烦,特别是对耙吸船的挖掘提出挑战,影响了施工效率,因此有必要研究这类坚硬的回淤粉土的挖掘机理,为制定合理的施工方案以及设计挖泥机具提供理论指导。

很早就有学者对土体破坏机理进行了试验研究,1972年,美国学者R.D.Wismer等[1]在室内土槽对平板刀具切削土体进行了试验研究,分析了刀具的受力情况,但对土体破坏的研究多集中在农耕领域。近年来,国内学者对土的切削进行了研究,应用在盾构机研制过程中[2]。在疏浚行业,土体的破坏更加复杂,一是由于疏浚土质更加复杂,二是疏浚土体的破坏在水下发生。中交上海航道局做过一些关于密实粉土的切削研究[3],取得了一些成果。需要进行更多的试验来研究疏浚土破坏机理,建立相对完整的的疏浚土切削破坏理论体系。

天津市疏浚工程技术企业重点实验室拥有设施先进的挖掘试验台,曾进行了硬质黏土切削机理试验研究[4]。采用室内试验的方法研究回淤性密实粉土的挖掘性能,具有效率高、投入少、可实施性强的优势。本文采取理论分析和室内试验相结合的方法,对回淤性密实粉土的挖掘性能进行研究。

1 试验粉土及试验装置

1.1 试验粉土的制备

依据疏浚区域的地质资料,研究回淤性密实粉土颗粒分布、级配、含水量、标准贯入击数及密实度,将从吹填区采取的松散粉土,依据沉淀自密实和粉土动液化的性能,采用搅拌密实、振动液化、夯击和排水等系列物理方法,制作标准贯入击数达到20击以上、孔隙比小于0.75、达到密实状态的试验粉土[5],参数见表1。

表1 密实粉土参数

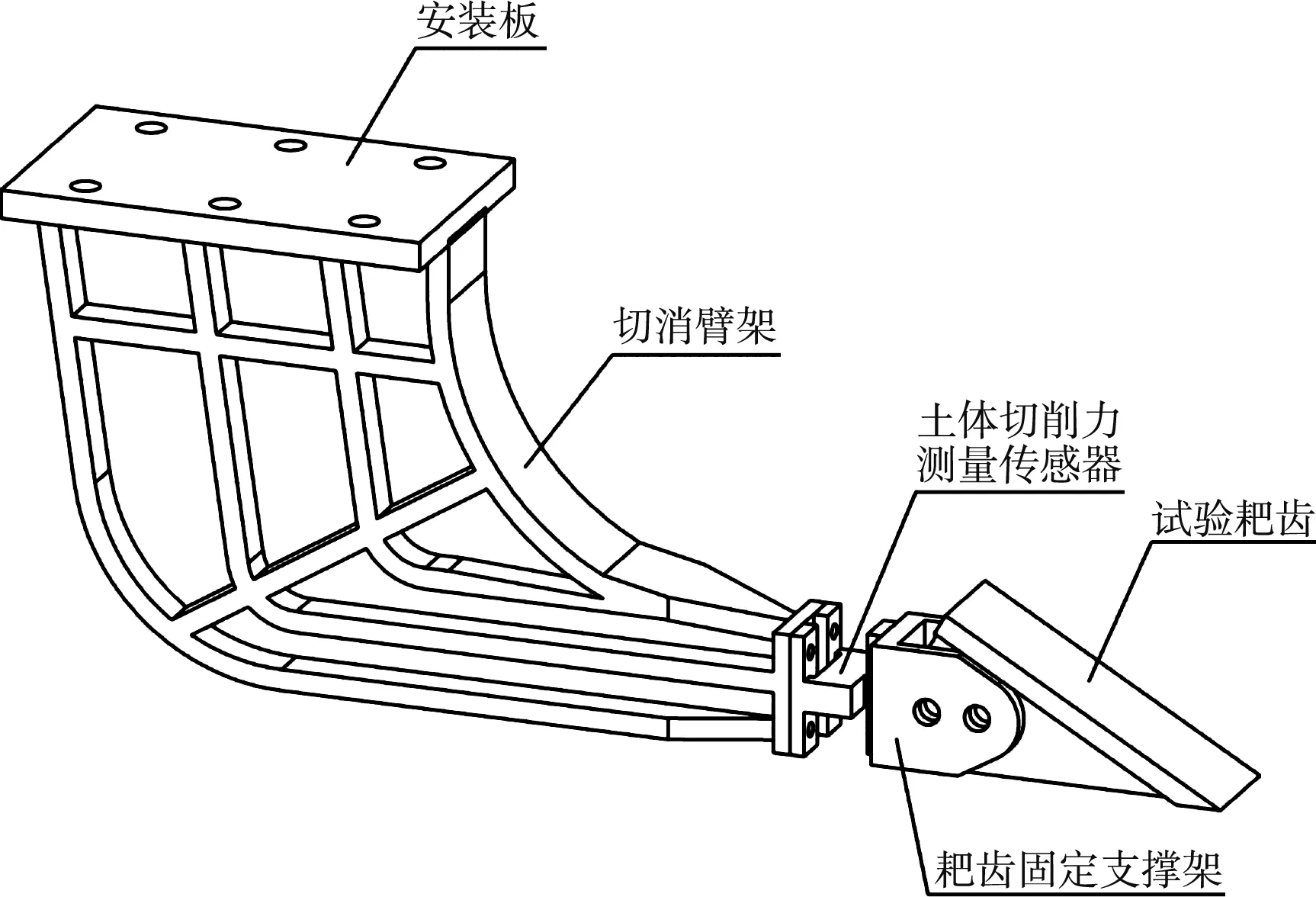

1.2 切削刀具与传感器

回淤粉土切削试验的切削刀具由刀臂、刀架、力传感器及刀齿组成,需要实测并记录不同切削条件下的切削力。传感器的形式为电阻应变片式传感器,通过电阻应变片测出贴片部位的应变来获知外力的大小,量程为0~30 kN,采样频率200 Hz。数据采集界面见图1,刀具及传感器布置见图2。

图1 数据采集专用软件界面

图2 刀臂结构

2 密实粉土切削试验

2.1 单耙齿切削试验

为了研究耙齿挖掘密封粉土的特性,研究不同切削角度、不同切削深度、不同切削速度、无水及水下切削对切削力的影响,进行了单耙齿的切削试验研究。切削刀齿分为30°、45°和60°,切削刀齿的尺寸为200 mm×75 mm(长×宽),切削总长度5 m,试验刀齿见图3a)。疏浚工程中所用密实粉土耙头所用耙齿型号为38DS,其中凿齿尺寸入土长度约200 mm、齿宽平均75 mm,见图3b)。

图3 试验刀齿及耙头原刀齿

2.1.1水下切削对耙齿切削力的影响

疏浚工程中,挖泥船需要进行水下挖掘作业,耙齿在水下切削,对切削力会产生影响。为了分析水下切削对切削力的影响,进行了单耙齿水下切削试验研究。

对标贯击数分别为19击和23击的两种密实粉土进行了无水和水下单耙齿切削试验研究,切削角度为45°,切削深度为90 mm,切削速度为0.8 m/s,研究水下切削条件对耙齿切削力的影响。水下切削对单耙齿水平切削力的影响见图4,可以看出,水下切削耙齿的水平切削力会有所增加,并且标贯击数越大水的影响效果越大。标贯击数为19时,水下切削相较于无水切削,水平切削力因水下切削影响增大系数约为1.14;而标贯击数为23时,水下切削相较于无水切削,水平切削力因水下切削影响增大系数约为1.22。

图4 水下切削对单耙齿水平切削力的影响

2.1.2切削速度对耙齿切削力的影响

挖泥船不同的航行速度对耙齿的切削力会产生影响。耙吸式挖泥船在进行挖泥作业时航行速度在1~3 kn,为了研究切削速度对耙齿切削力的影响进行了不同标贯击数密实粉土在不同切削速度下的单耙齿水下切削试验研究,密实粉土标贯击数分别为19、22、23击,切削速度分别为0.5、0.8、1.3 m/s,切削角度为45°,切削深度为90 mm。切削速度对单耙齿水平切削力的影响见图5,可以看出,切削速度增大则水平切削力会有所增加,并且速度越大这种增加趋势会加大。当切削速度由0.8 m/s增加到1.3 m/s时,水平切削力因速度影响增大系数约为1.12;当切削速度由0.5 m/s增加到0.8 m/s时,水平切削力因速度影响增大系数约为1.02。

图5 切削速度对单耙齿水平切削力的影响

2.1.3切削角度对耙齿切削力的影响

耙吸挖泥船在进行挖泥作业时,耙头切削刀齿即耙齿与土体表面成不同的角度,不同的切削角度会对耙齿的切削力产生影响。进行了不同切削角度(30°、45°和60°)、90 mm切削深度、0.8 m/s切削速度条件下的密实粉土水下切削试验,研究分析切削角度对耙齿切削力的影响。切削角度对单耙齿水平切削力的影响见图6,可以看出,切削角度增大则水平切削力有所增加。

图6 切削角度对单耙齿水平切削力的影响

2.1.4切削深度对耙齿切削力的影响

耙吸挖泥船在进行挖泥作业时,耙头切削刀齿的切削深度不同对耙齿的切削力产生较大影响。进行了不同标贯击数、不同切削深度(60、90、120、150 mm)、45°切削角度0.8 m/s切削速度条件下的密实粉土水下切削试验,研究分析切削深度对耙齿切削力的影响。不同标贯击数密实粉土、不同切削深度对单耙齿水平切削力的影响见图7,可以看出,切削深度增大,水平切削力增加,同时随着密实粉土标贯击数的增加,水平切削力增加。

图7 切削深度对单耙齿水平切削力的影响

2.2 三耙齿切削试验

耙吸挖泥船耙头装有多个耙齿,在耙头切削土体时多个耙齿同时受力,此时相邻的两个耙齿间破坏的土体会产生相互作用,该作用将影响到单个耙齿的切削刀。因此,进行了45°切削角、0.8 m/s切削速度条件下的三耙齿密实粉土水下切削试验,将3个耙齿的受力分别与单耙齿切削力进行对比,研究分析多个耙齿参与切削土体时对耙齿切削力的影响。每个耙齿尺寸为75 mm×200 mm,相邻两耙齿间齿间距为100 mm,该间距布置参考耙头原耙齿,见图8。

图8 三耙齿切削刀

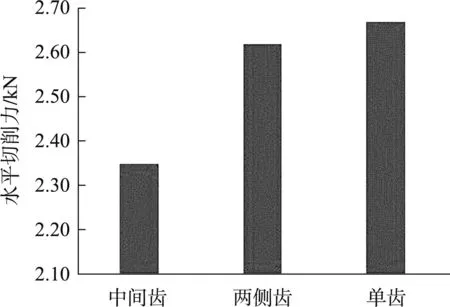

三耙齿切削密实粉土时两侧耙齿、中间耙齿、三耙齿平均及单耙齿的水平切削力对比见图9,可以看出,当进行三耙齿切削时,由于相邻耙齿间的作用,使得两侧齿及中间齿的切削力相比于单耙齿的切削力都有所减小。其中,中间齿切削力减小最为明显,中间齿的切削力相比于单齿切削力的系数约为0.88,两侧齿的切削力相比于单齿切削力的系数约为0.97。即进行多耙齿切削力计算时,中间齿乘以系数0.88,两侧齿乘以系数0.97。

图9 多齿切削对水平切削力的影响

2.3 高压冲水切削试验

耙吸挖泥船进行挖掘作业时,开启高压冲水装置可以减小耙齿的切削力、提高工作效率。为了研究高压冲水对密实粉土切削力的影响,进行了不同切削速度和不同切削深度条件下的密实粉土水下切削试验。其中,高压冲水喷嘴直径18 mm,喷嘴处速度25 m/s,高压冲水喷嘴见图10。

图10 高压冲水喷嘴

不同切削速度和不同切削深度条件下,密实粉土水下切削的水平切削力见图11,可以看出,在开启高压冲水时,耙齿的切削力有明显的减小。图11a)为切削角度为45°、切削深度为90 mm、切削速度分别为0.8和1.3 m/s条件下,开启和关闭高压冲水时耙齿的水平切削力,当开启高压冲水装置后,耙齿的水平切削力分别下降到原来的77%和76%。图11b)为切削角度为45°,切削速度为0.8 m/s,切削深度分别为90、120 mm条件下,开启和关闭高压冲水时耙齿的水平切削力。当开启高压冲水装置后,耙齿的水平切削力均下降到原来的77%。

图11 高压冲水对单耙齿水平切削力的影响

3 耙齿切削阻力的计算

耙齿在切削密实粉土时将产生切削阻力,该阻力的计算对耙头的设计以及密实粉土挖掘施工工艺的制定都有重要的意义。以往采用的切削阻力计算模型多参考陆地机械切削阻力计算的经验公式:

Px=106Bghkb

(1)

式中:Px为切削阻力(N);Bg为切削刃总宽度(m);h为切削深度(m);kb为切削比阻力(MPa)。

该经验公式多用于陆地机械如推土机切削阻力的计算,但是陆地机械在挖掘土体过程中的切削角度、速度变化不大,施工土质相对单一。而在疏浚工程中,挖泥船施工时航速在1~3 kn,受到水下切削的影响,疏浚的土质也更加复杂,需要建立新的经验公式。影响耙头等挖泥机具的切削力的主要参数包括刀具的宽度、切削深度、切削角度、切削速度以及土质参数等,根据密实粉土水下切削试验建立耙齿切削阻力经验公式如下:

Px=f(Bg,h,α,v,n)

(2)

式中:Px为切削阻力(N);Bg为切削刃总宽度(m);h为切削深度(m);α为切削角度(°);v为切削速度(m/s);n为标贯击数(击)。经验公式的计算切削阻力与试验值的对比见图12。

图12 耙齿切削阻力经验公式计算值与试验值对比

根据密实粉土切削力计算经验公式,预测不同标贯击数的密实粉土在不同的切削工况下的切削力,为挖泥机具的设计及施工工艺的制定提供指导,见图13。

注:切削角度50°时切削速度为2.5 kn。

4 结论

1)在进行单耙齿切削时,水下切削相较于无水切削,耙齿水平切削力会增大1.1到1.2倍;在进行不同切削速度切削时,耙齿水平切削力会增大约1.1倍;单耙齿的水平切削力随着切削角度和切削深度的增加而增加。

2)在进行三耙齿切削时,耙齿的水平切削力会因为相邻刀齿间的相互作用比单耙齿切削力有所减小。在进行高压冲水切削时,开启高压冲水后,耙齿切削力明显减小,单耙齿的水平切削力是原来的77%左右。

3)影响耙头等挖泥机具切削力的主要参数包括刀具的宽度、切削深度、切削角度、切削速度以及土质参数等,根据密实粉土水下切削试验建立了耙齿切削阻力经验公式。