嘉兴市印染行业中水回用率影响因素及对策研究*

谭映宇 王慧荣 张 宇 陈泽军 王 震 张敏东 任旭锋 王晓敏

(浙江省生态环境科学设计研究院,浙江 杭州 310007)

纺织印染行业用水量大,如何充分提高水资源利用率是印染行业面临的一大难题。根据《2017年嘉兴市第二次全国污染源普查技术报告》,嘉兴市工业废水排放量为总废水排放量的50%,而工业废水中以印染、造纸废水为主,其中印染废水排放量占嘉兴市所有工业废水排放量的37%。国家《水污染防治行动计划》与《浙江省水污染防治行动计划》均明确提出了印染企业重复用水率需达到45%。通过实地调研,目前嘉兴市印染行业的中水回用率在40%左右,回用水主要用于漂色工序的水洗工艺,对水质要求较高的漂白、染色工艺基本还是使用新鲜水。中水回用率不仅与管理、废水处理技术有关,还与生产工艺有很大关系。印染行业水污染负荷深度削减是提高中水回用率的重要途径,也是印染行业转型升级、绿色发展、清洁排放的客观需求。本研究针对嘉兴市印染行业中水回用率低的问题开展污染源全面调查与全过程问题诊断,提出了提高印染废水回用率的对策,为嘉兴市印染行业水环境质量改善提供决策依据。

1 方 法

1.1 印染企业概况调查

通过对嘉兴市印染行业重点企业及不同类型企业现场走访调查,结合嘉兴市2017年第二次全国污染源普查数据,统计嘉兴市印染企业的类型、原料种类及产品产量,从管理的角度分析影响中水回用率的因素。

1.2 印染企业生产工艺产污情况调查

以第二次全国污染源普查提供的印染企业产污系数为依据,统计3大类印染行业(化纤、棉、其他)印染工艺产污系数,比较各生产工艺的产污情况,从清洁生产的角度分析影响中水回用的因素。

1.3 印染企业废水处理工艺及回用工艺调查

选取嘉兴市典型印染企业15家,其中化纤印染企业7家,棉印染企业5家,其他印染企业3家,通过现场调查统计废水处理工艺及回用工艺,从废水处理工艺角度分析治理存在的问题。

1.4 印染企业水质分析

选取嘉兴市典型化纤印染企业1家,分析进出水COD、氨氮、TN、膜浓缩液总溶解固体(TDS),水解池COD/BOD(B/C,质量比)。

采用气相色谱(GC)—质谱(MS)分析出水中有机物的残留情况。GC分析条件:毛细管柱P-5 MS(30 m×0.25 mm×0.25 μm);进样口温度250 ℃;程序升温至50 ℃保持1 min,然后以8 ℃/min升温至180 ℃,180 ℃保持2 min,再以10 ℃/min升温至250 ℃,250 ℃保持3 min;分流比为20∶1;载气为He,流速为1 mL/min;源温为230 ℃;检测器增益1;传输杆温度为230 ℃;电子轰击能量为70 eV;溶剂延迟0.1 min。MS条件:扫描范围29~300 u;采集速率2.68次/s。

1.5 印染企业生化活性污泥情况调查

取典型化纤印染企业水解池和好氧池各两个点位活性污泥50 mL,送上海某生物技术有限公司进行高通量测序分析,每个样品测3个平行。水解池两个样品编号为HDLSJ-1、HDLSJ-2,好氧池两个样品编号为HDLO-1、HDLO-2。测序菌群主要为细菌,扩增区域为16S rDNA 的V3~V4可变区,测序平台为Miseq2×300 bp,将测序的条带去除非特异性扩增序列及嵌合体后, 按照基因频谱相似度97%进行操作分类单元(OUT)聚类,以此为基础在属水平上进行活性污泥菌群丰度的分析。

2 结果与分析

2.1 印染企业概况

2.1.1 企业类型

依据2017年嘉兴市第二次全国污染源普查数据,嘉兴全市共354家印染企业,大型企业3家,占比0.8%;中型企业63家,占比17.8%;小型企业数量最多(231家),占比65.3%;微型企业57家,占比16.1%。从企业类型看,嘉兴市小微企业居多。实地调查中发现微型企业生产设备老旧,工艺落后,产生废水量少,存在废水收集不完全,直排进入雨水管道的现象。鉴于这种情况,建议对小微印染企业进行整合淘汰提升,集中搬迁入园,污水集中收集处理,杜绝偷排漏排,减轻管理的压力。

2.1.2 印染企业产品种类和产量

按原材料将嘉兴市印染企业分为化纤印染、棉印染、其他印染3类。化纤印染企业204家,占比57.6%。棉印染49家,占比13.8%。其他印染企业101家,占比28.5%。化纤印染企业产品产量260万t/a,占比74.5%,主要产品有化纤织物、印染布、化纤布等。棉印染企业产品产量30万t/a,占比8.6%,主要产品有棉袜、棉布、针织人棉、棉纱、棉纱纤维织物等。其他印染企业产品产量59万t/a,占比16.9%,主要产品有人造毛绒面料、羊毛衫、丝印染产品、针织袜子、亚麻纱等。3类印染企业中,化纤印染企业产品产量最多,占比最高,棉印染产品产量最少,占比最低。

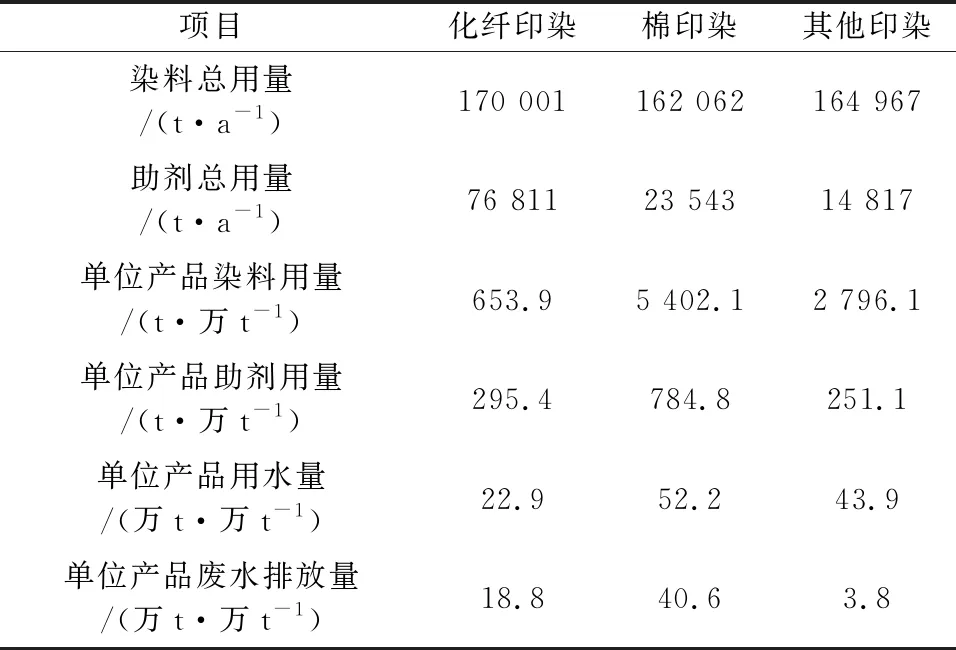

2.1.3 原料及助剂使用情况

嘉兴市化纤印染企业用水量为5 953.8万t/a,废水排放量为4 877.0万t/a;棉印染企业用水量为1 564.5万t/a,废水排放量为1 217.8万t/a;其他印染企业用水量为2 590.6万t/a,废水排放量为223.2万t/a。如表1所示,化纤印染染料和助剂总用量最多,单位产品染料用量最低;棉印染单位产品染料和助剂用量最高;其他印染的助剂总用量和单位产品用量最低。单位产品用水量棉印染最高,其次为其他印染企业。单位产品棉印染废水排放量最高,其次为化纤印染。虽然单位产品染料用量最低,但是由于化纤织物能满足大众对布料品质的需求,在市场中占主导地位,其产量较高,染料总用量多,化纤印染企业是嘉兴市印染行业污染物排放的主要来源之一。因此,需要对化纤类和棉印染企业的生产工艺进行进一步调查,将产污大的生产工艺改为清洁生产工艺,淘汰更新老旧设备,以确保在提高产品产量和品质的同时,降低污染物的排放量,减轻废水末端处理的压力,提高中水回用率。

表1 印染企业原料消耗量和废水排放量

2.2 生产工艺产污情况

比较同类原料在不同染色、印花、前处理工艺的COD、氨氮、TN产污系数,结果表明:嘉兴市印染企业同类原料的印花和前处理工艺种类较少;但是同类原料染色工艺有多种,COD、氨氮、TN产污系数也不同。其中化纤印染气流(气液)染色工艺COD产污系数最小,卷染染色氨氮和TN产污系数最小。棉印染卷染染色工艺COD产污系数最小,气流(气液)染色工艺氨氮和TN产污系数最小。其他印染汽蒸染色工艺COD、氨氮、TN产污系数最低。总体来看溢流染色是染色工艺中污染较严重的工艺,先进的气流(气液)染色、汽蒸染色工艺是产污量较少的染色工艺。不同原料不同染色工艺的主要污染物产污系数见图1。

图1 主要污染物产污系数

调查发现,嘉兴市有31家化纤印染企业仍在使用溢流染色工艺,其COD、氨氮、TN 产生量分别占化纤印染企业总产生量的5.0%、18.5%、14.4%。棉印染企业溢流染色工艺COD产污系数最大,仍有22家企业在使用,卷染染色工艺氨氮和TN产污系数最大,仍有6家企业使用,两类工艺产生的COD、氨氮、TN分别占棉印染企业总产生量的33.0%、42.5%、14.0%。其他印染企业中麻印染企业溢流染色工艺COD和TN产污系数最大,有1家企业采用此工艺,卷染染色工艺氨氮产污系数最大,有2家企业采用此工艺,两类工艺产生的COD、氨氮、TN分别占其他印染企业总产生量的0.6%、0.8%、0.6%。从染色工艺看,化纤印染、棉印染和其他印染企业都有在采用产污系数大的染色工艺,为了减轻后期废水处理压力,染色工艺革新为气流(气液)、汽蒸清洁生产染色工艺是提高中水回用率的重要途径之一。

2.3 企业废水处理工艺及回用情况

2.3.1 废水处理工艺

嘉兴市印染企业废水处理常用工艺由一级物化、二级生化组成。预处理以中和法、化学混凝、气浮物化处理为主,生化处理以水解/好氧反应为主。通过现场调研和水质分析发现,嘉兴市印染企业废水处理存在的主要问题是水解酸化工艺处理效率不高,导致生化处理效果下降。

2.3.2 中水回用处理工艺

印染企业中水回用工艺以曝气生物滤池、膜分离、高级氧化、活性炭吸附、树脂吸附为主。膜分离技术被广泛应用于回用水处理,嘉兴市印染企业中水回用工艺主要有:超滤+反渗透膜(RO)、纳滤+RO、斜板沉淀+砂滤+精密过滤+RO。经过膜处理的废水一般回到前端工艺使用。 经调查,嘉兴市膜处理中水回用率低于55%的化纤印染和其他印染企业有75家,中水回用率低于40%的棉印染企业有6家。

2.4 印染企业水质分析结果

2.4.1 常规水质指标

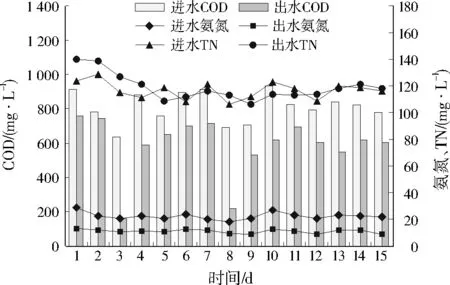

对嘉兴市一家典型的化纤印染企业废水处理工艺生化池进出水COD、氨氮、TN,膜浓缩液TDS,水解池B/C连续分析15 d。图2中可以看出,水解池B/C有14 d低于0.3,为0.26~0.29,水解酸化效果不明显,并没有提高废水的生化性。膜浓缩液TDS为 5 620~8 803 mg/L,盐分高,企业一般将膜浓缩液回用到调节池,与其他废水一起再生化处理。COD去除率为5.1%~75.0%,平均去除率仅29.1%;氨氮去除率为39.8%~59.2%,平均去除率为50.4%;TN去除率-12.9%~8.4%,平均去除率为-1.8%。COD、氨氮去除率偏低,且处理效果波动极大,非常不稳定,对TN基本没有去除效果,而且出水浓度大多高于进水浓度(见图3)。目前企业主要通过RO膜工艺处理生化出水后达标排放或者回用。分析生化处理效果差的原因:膜浓缩液不仅盐分高,而且污染物浓度也骤增,再回用到调节池,增加了废水中的盐分,普通的微生物对盐分耐受度低,尤其硝化菌和反硝化菌对盐分十分敏感,从而削弱了对氨氮和TN的去除效果。水解池B/C低,COD去除率低,这些都说明废水中可生化降解的有机物少,没有可利用的有机物作为电子供体,导致TN去除率极低。

图2 水解池B/C及膜浓缩液TDS

图3 生化池COD、氨氮、TN进出水质量浓度变化

2.4.2 有机物

采用GC—MS分析某典型化纤印染企业生化池出水中残留的有机物,结果见表2。生化池出水邻苯二甲酸酯类的有机物种类多,残留浓度最高,其次是含氮的苯胺类染料、芳香烃化合物。邻苯二甲酸苄基丁基酯、邻苯二甲酸二乙酯主要来自原料化纤布料,由于原料用量较大,且这类物质较难降解,因此在出水中残留浓度较高。N,N-二氰乙基苯胺、N-氰乙基-N-乙酰氧乙基苯胺这两种化合物均为染料中间体,由原料带入。化纤印染使用大量的染料和助剂,这些化合物部分属于较难降解的有机物[1-2],从而加大了废水处理的难度。

表2 化纤印染企业生化池出水中的残留有机物

2.5 印染企业活性污泥菌群情况

取典型化纤印染企业水解池和好氧池活性污泥,采用高通量测序的方法分析微生物菌群,探讨它们对水质降解的影响。从表3可以看出,该企业生化池活性污泥菌群多样性明显不高,水解池和好氧池的菌群类型没有显著的差别,相对丰度变化不大。据报道,土微菌属对偶氮染料有降解作用[3]、unclassified_f_Rhodocyclaceae对芳香族化合物有降解作用[4-5],但是这类菌中每种菌的相对丰度都不高于1.6%。水解池和好氧池微生物菌群差异较小,这与企业实际的污水处理水解池和好氧池溶解氧控制相差无几有很大关系,结合出水指标及有机物分析结果,进一步说明了该化纤印染企业生化系统处理效果相对较差,需通过优化污水处理工艺和活性污泥菌群,或投加外源菌剂提升生物强化处理效果,从而减轻中水回用RO膜的使用压力,提高中水回用率。

表3 水解池、好氧池活性污泥菌群在属水平上的相对丰度

3 治理对策

3.1 加快行业整合提升

嘉兴市印染行业小微企业占比高,生产设备老旧、落后,产能低,单位排污量大。针对这类企业通过淘汰关闭、搬迁入园、整合提升的方式整治,既利于对印染企业的管理,也能确保小微企业印染废水集中处理,稳定达到《纺织染整工业水污染物排放标准》(GB 4287—2012)。

3.2 推进企业清洁生产

针对印染企业印染工艺产污系数大的问题,建议企业根据废水处理的情况及水质达标的要求,同类产品能达到同样染色效果的前提下,积极推广应用产污量较小的气流(气液)染色等印染工艺。地方管理部门应针对总排污量大,还在使用重污染染色工艺的化纤和棉印染企业重点实施清洁生产,并提出实施计划,进行定期考核,以减轻废水的处理压力,提高中水回用率。

3.3 推广深度削减技术

针对化纤印染中水回用率低于55%的印染企业,棉印染中水回用率低于40%的企业,强制性实施废水深度处理与回用。应用新型复合水解酸化工艺[6]、生化出水高效吸附混凝脱色深度处理及膜浓缩液四相催化氧化处理工艺技术[7],构建集高效复合水解酸化、生物强化、高效吸附、膜浓缩液处理、化学药剂自动投加为一体的高效低耗的印染废水深度处理与分质回用集成技术,推进嘉兴市印染行业废水污染负荷深度削减。

4 结 语

通过现场调查并结合2017年嘉兴市第二次全国污染源普查的数据对嘉兴市印染企业中水回用率影响因素进行了全面和典型调查。结果表明嘉兴市印染企业小微企业占比高达到78.4%,化纤印染企业数量最多,原料和助剂用量最大,废水排放量最大。有31家化纤印染企业、22家棉印染企业采用COD产污最大的溢流染色工艺,6家棉印染企业采用氨氮和TN产污最大的卷染染色工艺。某典型化纤印染企业水解池B/C≤0.3,膜浓缩液盐分高,COD、氨氮、TN去除率低,波动大。生化出水有机物残留主要是难降解的邻苯二甲酸酯类、苯胺类、芳香烃化合物。活性污泥菌群中土微菌属、unclassified_f_Rhodocyclaceae功能菌群相对丰度均低于1.6%。针对嘉兴市小微印染企业占比高,染色工艺产污系数大,废水处理生化效果差,膜浓缩液盐分高等问题,提出了加快行业整合淘汰提升,采用先进的气流(气液)染色工艺的清洁生产工艺,废水处理工艺深度削减的对策。从管理、污染源头和全过程控制污染物排放的角度,提出了提高中水回用率的治理对策。