可更换过滤器式地浸采铀钻孔施工技术

张万亮,张 勇,闫纪帆,张 渤,董惠琦

(中核通辽铀业有限责任公司,内蒙古 通辽 028000)

地浸工艺钻孔是地浸采铀工艺中浸出剂和浸出液出入矿层的通道。钻孔质量的优劣决定了一定区域内的浸出液铀浓度和浸出液量[1],对矿山的铀资源回收率、开采成本及服务年限具有关键性的影响。因此,国内外地浸采铀企业一直把钻孔施工技术作为研究与开发的重中之重。

目前,在中国地浸矿山工业生产中,应用较多的钻孔结构是大孔径填砾结构,采用钻孔套管与过滤器直接连接的一体化设计,为防止泥砂进入过滤器,需要在过滤器段外围充填砾石,最后利用套管外注浆工艺进行固井封孔[2]。在十多年的生产实践中发现,填砾结构钻孔在施工及后期生产过程中存在以下不足[3]:1)钻孔施工周期较长;2)成井质量受钻探技术人员专业水平因素影响较大,正向注浆易产生混浆段;3)钻孔后期生产过程中洗井劳动强度大、洗孔频繁;4)抽注液钻孔结构和规格存在差异,过滤器为一次建造完成不能更换;5)浸出过程存在较大的溶浸死角,影响资源回收率。

为解决填砾钻孔结构存在的不足,在钱家店铀矿床先后开展了扩孔式可更换防砂钻孔结构研究、水力喷砂割缝技术研究以及割缝式可更换钻孔结构研究等钻孔结构工艺改进探索,进而优化形成了可更换过滤器式地浸采铀钻孔施工技术。

1 地质及水文地质条件

1.1 地质条件

钻孔施工区域位于松辽盆地南部钱家店凹陷,区内钻探揭露的地层包括上白垩统青山口组、姚家组、嫩江组[4]。青山口组岩性主要为紫红色厚层状砂质砾岩,夹紫红色泥岩,构成一个完整的正旋回沉积。姚家组下伏青山口组,上覆嫩江组,为辫状河沉积的红色砂-泥岩建造,是主要的含矿地层,以细-粉砂岩为主。嫩江组与下伏姚家组呈整合接触,地层砂岩类以长石质石英砂岩和石英砂岩为主,存在少量长石砂岩,砾石主要为泥砾、岩砾及石英长石矿物碎屑。第四系为砂、粉砂、砾石等松散碎屑堆积,厚度100~130 m,上覆于嫩江组之上,具填平补齐特征。

各地层之间具有较稳定的隔水顶、底板,含矿层隔水顶、底板抗压、抗剪强度较好,隔水性能优越。

1.2 水文地质条件

施工区内姚家组、青山口组含水层为含矿含水层,其中姚家组为主含矿含水层。钻孔施工过滤器段主要位于该含矿含水层内。

姚家组含矿含水层地下水位埋深2.18~5.87 m,承压水头285.82~313.82 m;非渗透性夹层以泥岩、粉砂岩为主,少量钙质砂岩夹层,可见辉绿岩脉;含矿含水层渗透系数为0.08~0.49 m/d。

2 可更换过滤器式钻孔施工

根据施工顺序,可更换过滤器式钻孔施工依次分为钻进施工、套管安装、固井封孔、裸孔钻孔清洗、可更换过滤器安装等5个工序。钻孔结构如图1所示。

图1 可更换过滤器式钻孔结构示意图Fig. 1 Schematic diagram of replaceable filter drilling structure

2.1 钻进施工

采用一径到底钻进方式,用φ215 mm牙轮钻头钻进至设计矿层处,不再变换孔径。矿层段采用新鲜泥浆钻进,钻井液参数要求:密度<1.1 g/cm3;黏度=18~20 Pa·s;失水率=15~20 cm3/30 min;含沙量<4%。

裸孔钻进过程中,每钻进100 m进行1次测斜。裸孔钻进完成后,置换孔内钻井液,进行综合测井,确定矿体位置。

2.2 套管安装

利用清水进行冲孔,安装φ148 mm×10 mm PVC管至矿体上部位置。抽注液井采用相同规格的套管。

套管采用管箍连接,井管连接丝扣处采用密封圈密封,在密封圈处均匀涂抹704胶;在井管丝扣处均匀缠绕一圈生料带并涂抹704胶。控制地表管箍顶端高出地表20 cm,安装螺纹连接的尼龙棒孔盖。

2.3 固井封孔

固井封孔采用预留孔逆向注浆工艺。套管内下入注浆管至套管底端以上1~2 m处,将地表套管孔口封闭,并在注浆管上安装阀门、压力表和排气阀。水泥浆在压力的作用下,通过注浆管由套管底端进入套管与裸孔形成的环形空间,替换环形空间内的钻进浆体。当水泥浆由井口返出后,再次向注浆管内加注与注浆管相同体积的清水,关闭注浆管上的阀门,等待水泥浆固化。随着水泥浆固化,注浆管上压力表的示数缓慢降低;当压力表示数为零时(说明水泥浆已基本固化),提出注浆管,完成固井工艺。该工序与扩孔式钻孔注浆工艺的固井封孔基本相同。

2.4 裸孔钻孔清洗

在下放过滤器前,采用压缩空气普通洗井方式,进行裸孔洗井。洗井风管依次在井内100 m、200 m及设计过滤器顶部位置20~30 m处分阶段洗井。当孔口出水连续稳定、洗井出水清澈、洗井水含沙量≤100 mg/L时,洗井结束。

2.5 可更换过滤器安装

根据矿层厚度配置可更换过滤器,过滤器下端连接沉砂管,坐落至孔底,过滤器上端连接提升装置。可更换过滤器从套管内下入,并在过滤器提升装置上安装橡胶隔塞,用于固定过滤器。为减小过滤器在下放过程中受到的损坏,在过滤器上下两端安装保护装置。

2.6 成井质量检查

钻孔质量检测主要是确定套管完整性、固井质量,以及过滤器安装位置等。采用电流测井技术检查套管完整性,判断是否存在渗漏点,同时计算过滤器的安装位置。采用γ-γ密度测井或超声阻尼测井方式,检查钻孔的固井质量。

3 可更换过滤器钻孔关键技术

3.1 逆向注浆技术

传统填砾式钻孔结构采用套管外正向注浆技术,采用间断式提升注浆管方式完成注浆过程。新型可更换过滤器钻孔结构采用套管内逆向注浆技术,这种方法在套管内下入注浆插管,水泥通过套管中的注浆管注入到井底,然后通过环形空间上返至地面[5]。整个注浆过程注浆管一直存放于套管内,直至固井完成。

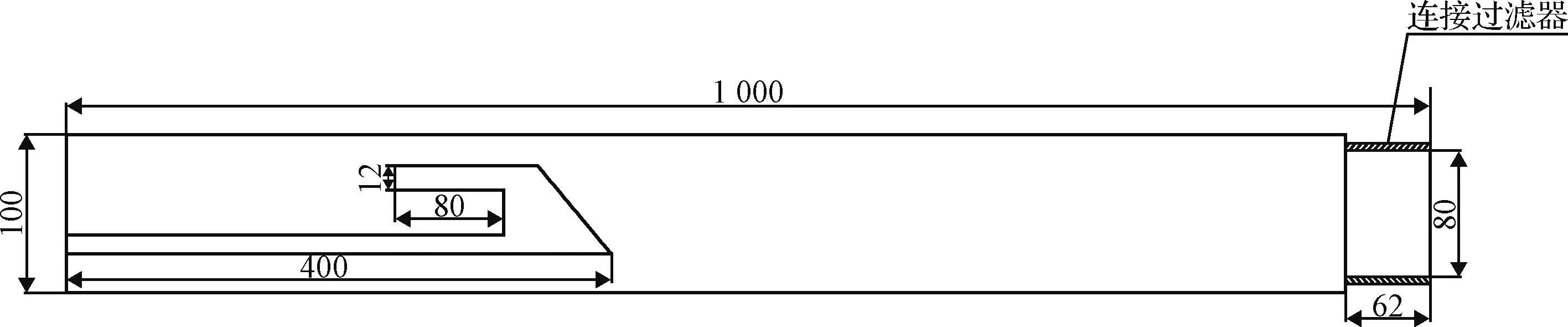

在该技术实施过程中,如何使固井水泥浆由套管内均匀输送至套管外环形空间是实现逆向注浆的一个关键技术。通过在末端套管设计一个“马蹄口”状注浆预留口,可成功实现逆向浆过程均匀连续,末端套管“马蹄口”状注浆预留口如图2所示。“马蹄口”斜口长度约10 cm,安装至过滤器位置上端1 m处。

图2 末端套管“马蹄口”状注浆预留口Fig. 2 Reserved grouting orifice of "horseshoemouth" shape for end casing pipe

3.2 可更换过滤器

3.2.1 可更换过滤器的设计研制

地浸工艺钻孔可更换过滤器必须具有良好的防砂性能、较高的透水率、一定的抗拉抗压强度,以便于后期对过滤器进行提升、更换。因此,可更换过滤器设计选择贴砾过滤器。贴砾过滤器是用无毒树脂将一定粒径的滤粒粘贴在带孔衬管上制成的一种新型滤水管,按所用滤料分别为石英砂贴砾过滤器、陶粒贴砾过滤器、塑料颗粒贴砾过滤器等[6-7],几种常用贴砾过滤器主要性能指标见表1,其结构如图3所示,实物模型如图4所示。

表1 几种常用贴砾过滤器主要性能指标Table 1 Main performance indexes of several commonly used ceramsite gravel filters

图3 贴砾过滤器结构示意图Fig. 3 Structure diagram of ceramsite gravel filter

图4 贴砾过滤器实物模型Fig. 4 Physical model of ceramsite gravel filter

贴砾层孔隙率一般为20%~30%,可根据地层的渗透性能,设计选择不同孔隙率的过滤器。贴砾过滤器的滤料粒径大小决定着过滤器的防砂性能,根据不同的砂岩型矿层需对应选择不同滤料粒径的过滤器,球形陶粒滤料粒径选用规格见表2。

表2 球形陶粒滤料粒径选用规格Table 2 Diameter selection specifications of spherical ceramsite filter material

钱家店铀矿床含矿层岩性主要为细-粉砂岩,矿层岩石孔隙率约为29%,含矿含水层pH为7.8~8.5,过滤器设计深度为380~420 m。设计采用φ108 mm±1 mm贴砾过滤器,单根长度为1.5 m,贴砾过滤器滤料粒径为0.5~1.0 mm,贴砾层厚度为19 mm±1 mm,材质为陶粒;内衬碳钢材质无缝钢管,提高过滤器的抗拉强度,衬管规格为φ75 mm×6 mm。根据岩层孔隙率,在内衬钢管上设置φ10 mm的圆形透水孔,共设置8排圆孔,每排42个,实物如图5所示。

图5 陶粒贴砾过滤器实物Fig. 5 Physical object of ceramsite gravel filter

3.2.2 可更换过滤器安装

过滤器采用丝扣连接,由碳钢管材加工,管箍长度100 mm。单根过滤器采用尼龙纱网均匀包裹,纱网孔网度为50 mm×50 mm。过滤器下放或提升必须匀速,保证速度≤1 m/s。过滤器下端连接沉砂管,长度为3~6 m(根据实际孔深确定)。为防止安装后过滤器出现上浮或下沉情况,过滤器采用膨胀橡胶固定,膨胀橡胶安装在过滤器提升管上,数量不少于3个,膨胀橡胶静水膨胀率≥250%。过滤器固定装置如图6所示。

需要特别说明的是,当实际孔深超过6 m时,沉砂管不能坐落至孔底。为有效防止后期过滤器下沉,超出实际成井深度的部分用石英砂(5~10 mm)充填或投放一段直管。石英砂用量必须经过精确计算,采用边施工边探面形式,严禁出现石英砂用量超标导致充填深度大于钻孔过滤器设计深度情况。

3.2.3 可更换过滤器提升更换

过滤器更换通过提升装置实现。过滤器提升装置采用φ110 mm×15 mm不锈钢管加工,长度为1 m,上端加工L型卡口,用于过滤器提升接口,下端与过滤器固定装置相连,组合为整体,如图7所示。

1—φ943 mm UPVC管;2—φ886 mm UPVC管;3—φ943 mm UPVC管;4—φ240 mm尼龙棒加工件;5—膨胀橡胶。图6 可更换过滤器固定装置示意图Fig. 6 Schematic diagram of replaceable filter fixture

图7 可更换过滤器提升装置示意图Fig. 7 Schematic diagram of replaceable filter lifting device

4 可更换过滤器式钻孔施工效果

从2017年开始开展可更换过滤器钻孔施工技术现场试验,采用贴砾过滤器,在矿床矿石渗透系数0.18 m/d条件下,单孔洗井水量达15 m3/h,群孔抽注情况下单井稳定抽液量为7.5 m3/h,较好地满足了地浸生产要求。经过近几年的不断探索完善,已建立可靠的施工技术标准,并成功应用于钱家店铀矿床钱Ⅲ块现场地浸试验项目和钱Ⅳ块铀矿床原地浸出采铀工程项目(钱Ⅳ一期工程)。至2020年底,已累计施工新型地浸工艺钻孔500余个,均已投入生产使用。

4.1 单钻孔施工周期缩短

与填砾式钻孔结构相比,可更换过滤器钻孔结构的单井成井周期缩短了1~2 d,成井效率提高约16%。2种钻孔结构施工周期对比见表3。表3数据为2018—2020年通辽铀业钻孔施工统计结果,单钻孔平均施工孔深为420 m。

表3 填砾式钻孔与可更换过滤器钻孔施工周期对比Table 3 Construction cycle contrast between gravel filling drilling and replaceable filter drilling

由表3可知,可更换过滤器钻孔结构在固井和过滤器安装环节效率提升明显。固井效率提升主要是由于采用逆向注浆技术,一次性完成固井工艺;相比填砾式结构钻孔,减少了阶段性提升注浆管的过程。

目前国内地浸采铀钻孔填砾工序都是在套管外填砾,将金属管下入套管外侧,采用砂石泵进行填砾,采用边投砾边向上提金属管的方式进行。这种结构形式简单、施工难度小;但施工工期长,易发生填砾不均,导致过滤器堵塞,后期洗孔频繁[8]。可更换过滤器钻孔结构采用成型过滤器设备,设计自带管外贴砾材料,直接进行井内安装,施工中减少了管外投砾过程,过滤器安装效率明显提高。

4.2 单钻孔施工成本降低

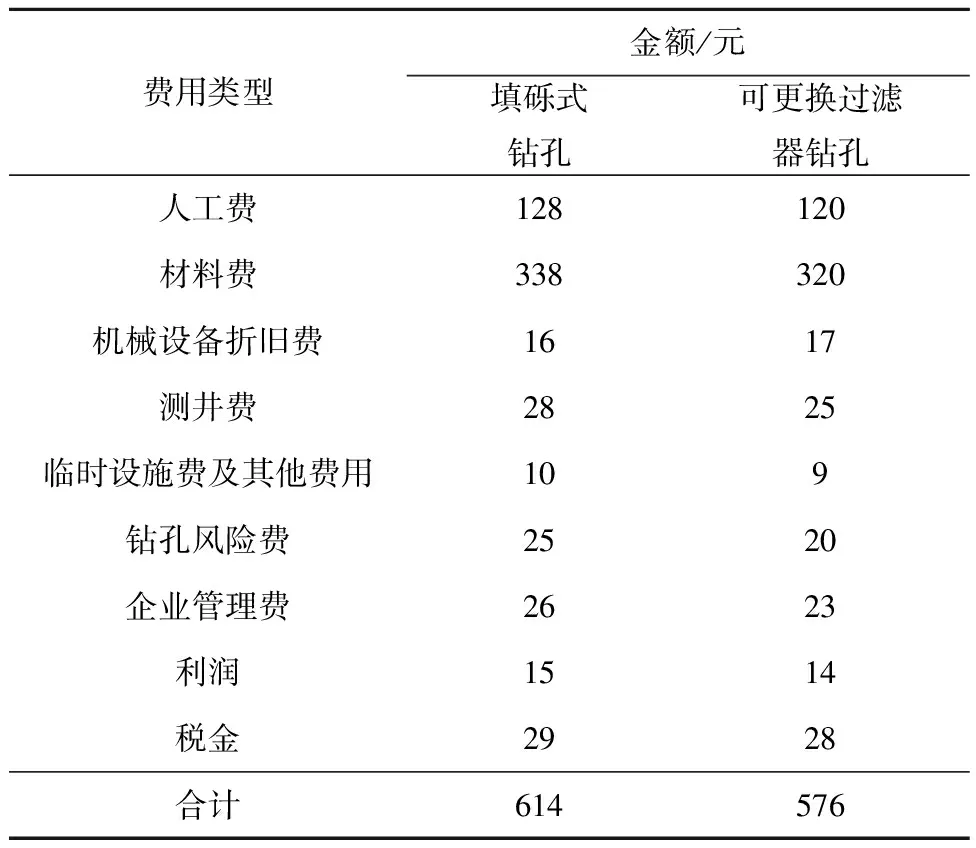

与填砾式钻孔结构相比,可更换过滤器钻孔采用“一径到底”的施工方式,降低了前期钻探成本费用;施工周期的降低,节约了钻探人工成本约6%。采用新型陶粒式贴砾过滤器,相比原环形填砾式过滤器,单孔过滤器价格降低,同时过滤器施工过程节省了砾石材料费用。通过采用可更换过滤器钻孔工艺技术,实现单孔施工成本降低6%。填砾式钻孔与可更换过滤器钻孔单孔施工成本对比见表4。

表4 填砾式钻孔与可更换过滤器钻孔单孔施工成本对比Table 4 Single hole construction cost contrast between gravel filling drilling and replaceable filter drilling

4.3 固井质量明显提高

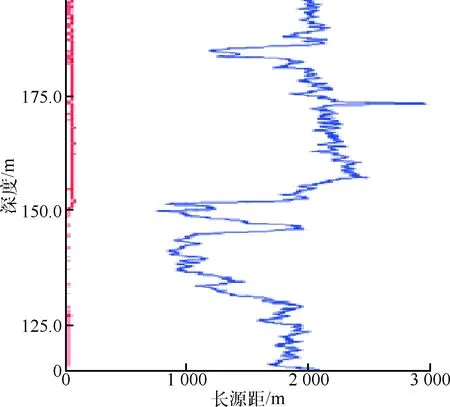

与填砾式钻孔结构相比,可更换过滤器钻孔采用孔内逆向注浆技术,消除了在注浆过程中因人为控制注浆管阶段性提升导致的固井不完全、水泥浆架空等情况,实现了全孔段固井完全,固井质量合格率100%。采用综合物探技术可以对固井质量实施有效性检查[9],孔外注浆固井封孔、孔内逆向注浆固井封孔质量检查测井曲线如图8、9所示。

从图8可看出,采用γ-γ密度测井检查孔外注浆固井封孔质量,在钻孔深度133~153 m处曲线波动异常,表明固井不完全,局部存在水泥浆架空情况。从图9可看出,采用声波阻尼测井检查孔内逆向注浆固井封孔质量,显示测井曲线平滑,无明显固井不完全、水泥架桥等情况,固井质量明显提高。

图8 孔外注浆固井封孔质量检查测井曲线Fig. 8 Logging curve of cementing quality inspection for outside hole grouting

图9 孔内逆向注浆固井封孔质量检查测井曲线Fig. 9 Logging curve of cementing quality inspection for reverse grouting

4.4 钻孔洗井效率大幅提升

目前地浸矿山主要采用普通洗井方式,通过将化学试剂(氢氟酸、盐酸等)注入钻孔溶解垢物来解决钻孔堵塞问题[10]。该方法虽能较好溶解垢物;但生产系统中引入F-、Cl-,会造成地下水环境污染、钙类垢转变为CaF2重新沉淀、影响铀的浸出与吸附等次生效应[11]。

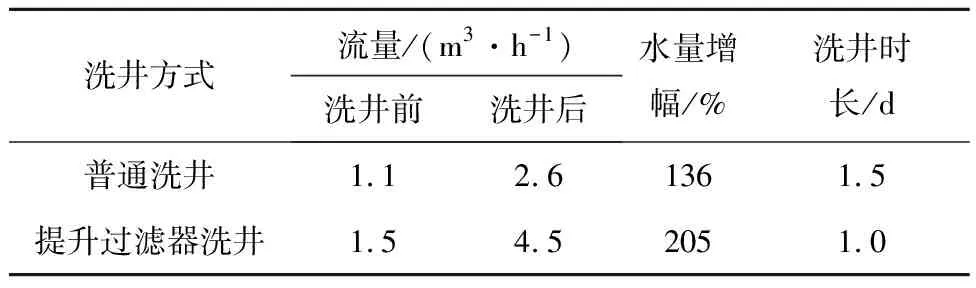

可更换过滤器钻孔采用了井内过滤器与套管独立施工方式,在后续钻孔生产运行过程中,可采用提升过滤器洗井方式进行钻孔清洗。提升过滤器洗井方式的效果明显好于普通洗井方式,可缩短单孔洗孔时长,2020年度普通洗井与提升过滤器洗井效果见表5。

表5 普通洗井与提升过滤器洗井效果对比Table 5 Effect Contrast between ordinary well washing and lifting filter well washing

5 结论

可更换过滤器钻孔工艺技术施工简单,设计采用陶粒式贴砾过滤器,钻孔水量满足地浸生产要求。与填砾式钻孔结构相比,可更换过滤器钻孔结构的单井成井周期缩短了1~2 d,成井效率提高约16%,单钻孔施工成本降低6%,钻孔固井质量合格率100%,洗井效率提升40%以上。

可更换过滤器钻孔工艺采用抽注液井同径结构,实现了生产过程中抽注液井互换,有利于进一步强化地下浸出效果,提高浸出液铀浓度。同时,在采区开拓钻孔施工结束后,可根据实际钻孔见矿情况,调整钻孔的抽注功能,进一步合理布置浸采单元。