涤/棉混纺织物改性及其活性染料一浴法染色

蒋自力,董媛媛,刘子阳,王利奇

(大连工业大学 纺织与材料工程学院,辽宁 大连 116034)

涤/棉混纺织物具有尺寸稳定性好,不易折皱,易洗快干等优点,深受消费者喜爱[1]。但涤纶与棉的染色性能存在较大的差异,棉纤维常用直接染料、活性染料、还原染料进行染色[2]。涤纶取向度较高,结构紧密,属于疏水纤维,且涤纶自身缺少亲水基团和染料接受体部位[3],一般需要在高温高压条件下用分散染料进行染色[4]。涤/棉混纺织物常用二浴法进行染色,即先用分散染料在高温高压条件下上染涤纶,再用活性染料染棉[5],该工艺过程能耗大,耗时长,效率低下,不符合绿色染整理念,且通过该方式上染的涤/棉混纺织物强力损耗大[6]。因此,通过对涤/棉混纺织物进行改性,以实现活性染料一浴法染色显得尤其重要[7]。

表面改性可以在最大程度保持织物原有优异性能的基础上弥补其他性能的不足,其中,紫外光(UV)接枝技术利用三线态羰基化合物在聚合物表面捕获氢,从而产生自由基并引发接枝聚合[8]。在室温环境下,能将各种功能性单体快速地接枝到聚合物的表面,并且接枝聚合可严格地限定在材料的表面或亚表面进行,不会改变材料原有的一些优越性能[9]。

为了简化工艺,节约能源,本文将N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)通过紫外光辐照接枝到涤/棉混纺织物上,对织物进行改性,提升涤纶与棉对活性染料的染色性能,缩小涤纶与棉2种组分对于活性染料的得色差异,在优化改性染色工艺的基础上实现对涤/棉混纺织物的同浴同色染色。

1 实验部分

1.1 材料、试剂与仪器

材料:涤/棉80/20混纺织物、涤纶织物、棉织物(面密度均为110 g/m2,福建宏达纺织有限公司)。

药品:二苯甲酮(BP)(天津市大茂化学试剂厂),N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)、曲拉通X-100(上海麦克林有限公司),NaCl、无水乙醇(天津科密欧化学试剂公司),丙酮(天津凯信化工有限公司),皂洗剂(上海涓瑞化工有限公司),活性红84(Ciba Specialty Chemicals Inc)。

仪器:SK-102-150T UV光固机(深圳市三昆科技有限公司),Color Eye 7000A配色系统(北京慧龙环科环境仪器有限公司),UV-8000型紫外可见分光光度计(上海元析仪器有限公司),Y571W型摩擦色牢度仪(无锡纺织仪器厂),M228 Rotawash水洗色牢度仪(温州大荣纺织仪器有限公司),JSM-7800F型扫描电镜(日本日立电子公司), Spectrum One-B型傅里叶红外光谱仪(美国铂金埃尔默仪器有限公司)。

1.2 实验方法

1.2.1 改性工艺

将烘干后的织物浸渍在含有二苯甲酮(BP)、无水乙醇、N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)和曲拉通X-100的溶液中,浸渍10 min,浴比1∶20,以70%的轧液率在压辊上进行挤压,紫外线下进行照射,对照射后的织物用10%的丙酮清洗,水洗,烘干。

1.2.2 活性染料染色工艺

染色工艺处方:染料用量1%~11%(owf),染色温度50~90 ℃,NaCl质量浓度0~70 g/L,浴比1∶30,调节pH值为6。

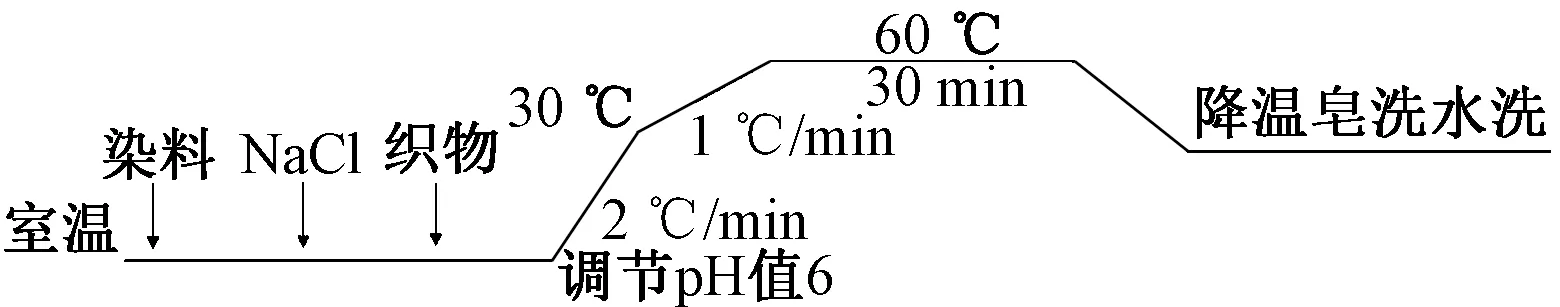

染色工艺流程:分别将涤纶织物、棉织物、涤/棉80/20混纺织物用活性染料活性红84进行染色。然后通过织物表观色深(K/S值)、同色平衡值K分析混纺织物染色同色性,染色工艺曲线见图1。

图1 改性织物活性染料染色工艺曲线Fig.1 Dyeing process curve of modified fabric with reactive dyes

1.3 性能表征与测试

1.3.1 表观形貌测试

将改性前后涤/棉混纺织物进行表面喷金处理,采用扫描电子显微镜观察表观形貌。

1.3.2 表观色深K/S值及同色性测定

在染色布样3个不同位置测试K/S值,取其平均值作为织物的K/S值。K/S值是用反射光谱仪测量λ取最大值时的反射率来计算得出,库贝尔拉-蒙克方程对色度做出了如下定义。

式中:K是吸收系数;S是散射系数;R是λ取最大值时的反射率,%。

混纺织物的表观同色性用同色平衡值K,即涤纶与棉织物K/S值的比值来表示:

K值越接近于1,表示混纺织物同色性越好;K<1,表示棉的表观色深比涤纶好;K>1表示涤纶的表观色深比棉好。

1.3.3 上染百分率测定

上染百分率采用UV-8000型紫外可见分光光度计对染色前后染液的吸光度进行测定。根据残液浓度法计算上染百分率:

式中:E为上染百分率,%;A0为未染色染液的吸光度;A1为染色后残液的吸光度;n为稀释比例。

1.3.4 匀染性测定

采用Color Eye 7000A配色系统对染色织物的匀染性进行测试。色差值(ΔE)越小,则代表染色织物匀染性越好。

式中:ΔL*表示明亮度差,Δa*代表红绿值差,Δb*代表黄蓝值差。

1.3.5 色牢度测定

按GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定织物的耐摩擦色牢度[10]。按GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定织物的耐皂洗色牢度[11]。并用灰色样卡评定布样的沾色、褪色级别。

2 结果与讨论

2.1 表面微观形貌分析

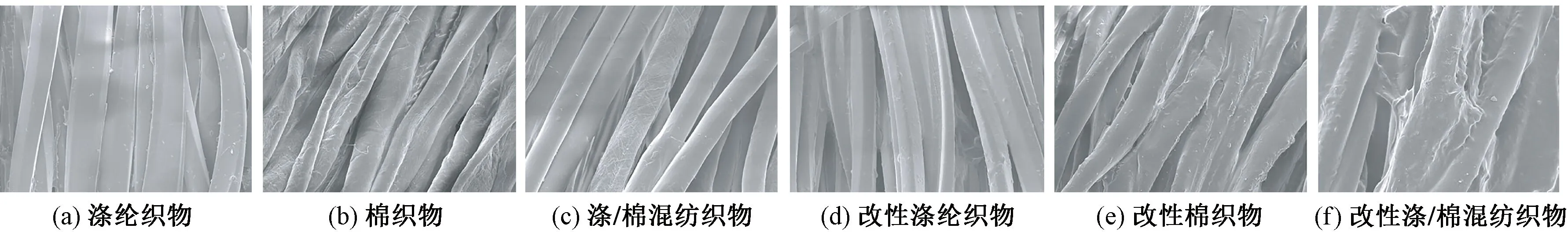

分别对改性处理前后的涤纶织物、棉织物及涤/棉混纺织物进行扫描电镜测试,结果见图2。

图2 织物改性前后的SEM照片(×1 000)Fig.2 SEM diagram of fabric before and after modification(×1 000).(a) Polyester fabric;(b) Cotton fabric;(c) Polyester/cotton blended fabric;(d) Modified polyester fabric;(e) Modified cotton fabric;(f) Modified polyester/cotton blended fabric

由图2(a)~(c)可以看出,未处理的涤纶织物、棉织物以及涤/棉混纺织物纵向表面杂质较少,比较均匀,相对洁净,其中棉纤维有天然转曲,表面有小沟槽,而涤纶相对光滑。由图2(d)~(f)可以看出,经紫外光接枝改性后的涤纶织物、棉织物以及涤/棉混纺织物的纤维纵向表面覆盖了一层膜状物而变得凹凸不平,并且相互黏连,说明单体链在织物表面成功接枝,具有较高的接枝率。

2.2 改性工艺对同色性的影响

2.2.1 紫外光照射能量对同色性的影响

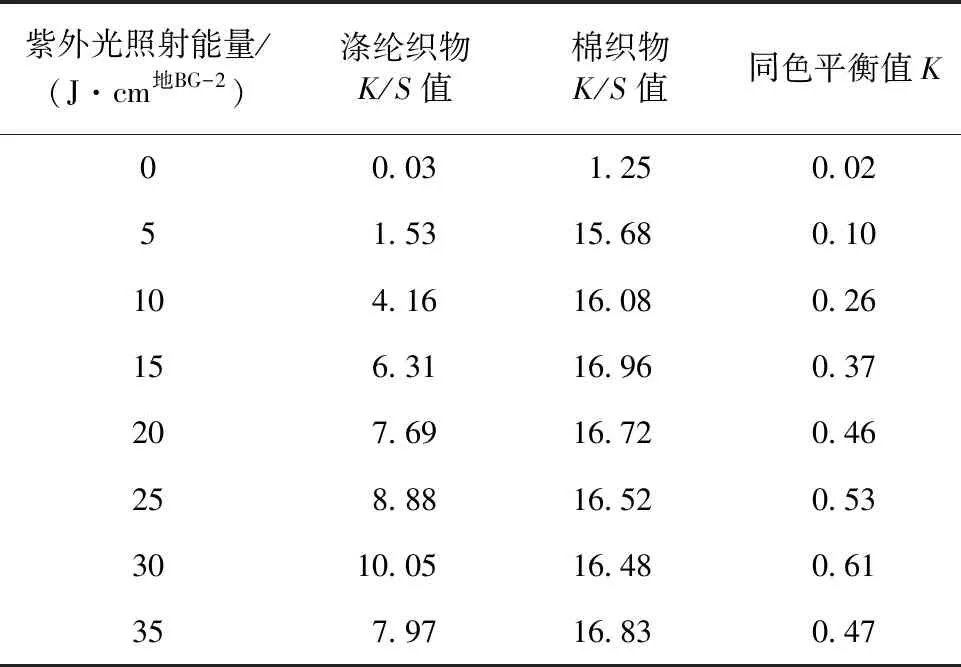

按照1.2.1的工艺,改变紫外光照射能量,光敏引发剂用量为10%(owm),DMAPMA质量分数为20%,然后按照1.2.2染色工艺染色,染料用量为5%(owf),染色温度为60 ℃,NaCl质量浓度为50 g/L,紫外光照射能量对涤/棉混纺织物同色性的影响见表1。

由表1可知,未经紫外光接枝改性时,涤纶织物对于活性红84几乎不能上染,而棉织物在该条件下的表观得色较浅,随着紫外光照射能量的增加,涤纶织物与棉织物的染色深度(K/S值)均先增加后减小,其中棉组分的得色深度高于涤纶组分,当紫外光照射能量为30 J/cm2时,2种织物的得色深度较为接近。这是由于紫外线能量越大,光裂解产生的自由基越多,染色效果越深,但过量的能量轰击会造成单体在织物表面均聚从而导致K/S值下降。并且与聚酯中的仲氢相比,棉纤维的中叔氢更容易被二苯甲酮引发剂提取,所以棉相比于涤纶织物,K/S值先达到峰值,综合考虑紫外光照射能量30 J/cm2左右时较为适宜。

表1 紫外光照射能量对涤/棉混纺织物同色性的影响Tab.1 Effect of UV energy on homochromism of polyester/cotton blended fabric

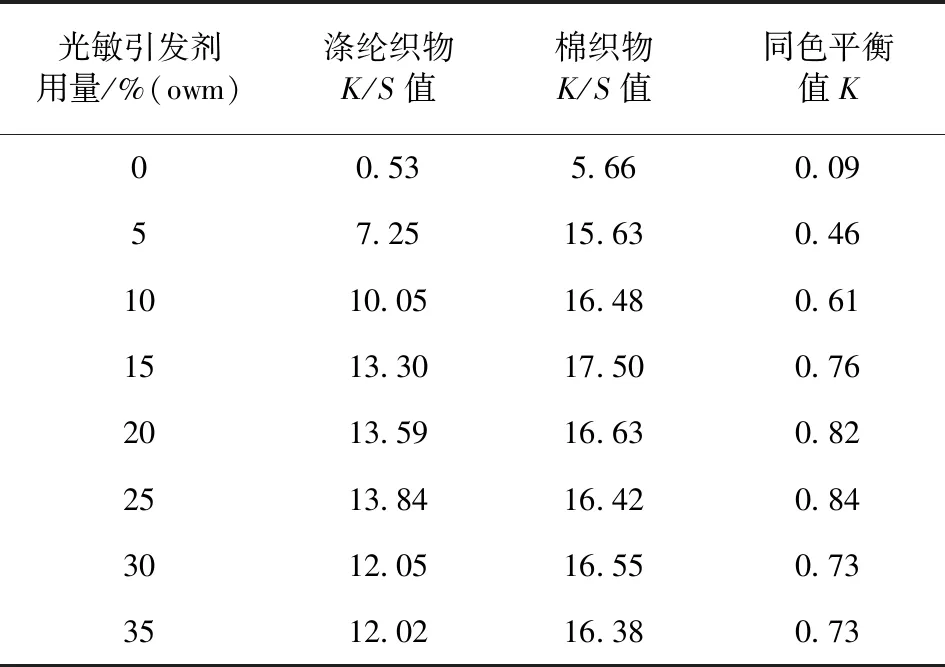

2.2.2 光敏引发剂用量对同色性的影响

按照1.2.1的工艺,改变光敏引发剂用量,紫外光照射能量为30 J/cm2,DMAPMA质量分数为20%,然后按照1.2.2染色工艺染色,染料用量为5%(owf),染色温度为60 ℃,NaCl质量浓度为50 g/L,光敏引发剂用量对涤/棉混纺织物同色性的影响见表2。

表2 光敏引发剂用量对涤/棉混纺织物同色性的影响Tab.2 Effect of photoinitiator(PI) concentration on homochromism of polyester/cotton blended fabric

由表2可知,当无光敏引发剂加入时,涤纶织物表观得色较低,随着光敏引发剂用量的增加,涤纶织物与棉织物的K/S值先升高后降低,这是因为在紫外线的照射下,光敏引发剂用量的增加,相同时间内经过紫外光照射产生的活性接枝点增多,更多单体接枝到织物上使得织物染色深度提高,而当光敏引发剂用量过高时会造成其自由基的重组,导致K/S值下降。因此合理控制光敏引发剂用量可以调控涤纶织物与棉织物的染色深度差异,当光敏引发剂为25%(owm)时,涤纶织物与棉织物的同色性较好。

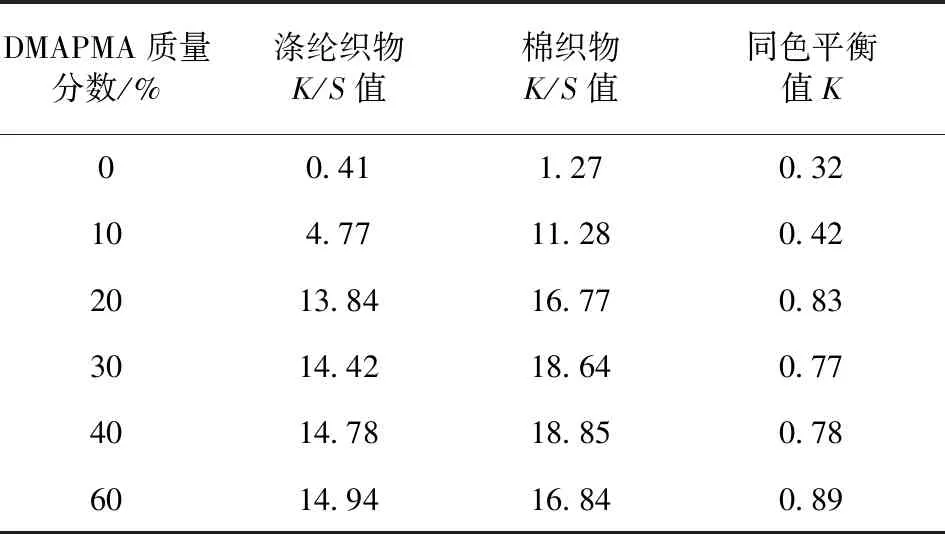

2.2.3 DMAPMA质量分数对同色性的影响

按照1.2.1的工艺,改变DMAPMA质量分数,紫外光照射能量为30 J/cm2,光敏引发剂用量为25%(owm),然后按照1.2.2染色工艺染色,染料用量为5%(owf),染色温度为60 ℃,NaCl质量浓度为50 g/L,DMAPMA质量分数对涤/棉混纺织物同色性的影响见表3。

表3 DMAPMA质量分数对涤/棉混纺织物同色性的影响Tab.3 Effect of DMAPMA mass concentration on homochromism of polyester/cotton blended fabric

由表3可知,在紫外光照射能量为30 J/cm2无单体加入时,涤纶织物与棉织物的表观色深较差,说明单独紫外线辐照对织物染色性能影响不大,随着DMAPMA质量分数增加,涤纶织物与棉织物的染色深度先增加后下降。当DMAPMA质量分数为60%,涤纶与棉组分的K/S值相差较小,此时K值较接近于1,同色性较好。

2.3 染色工艺对同色性的影响

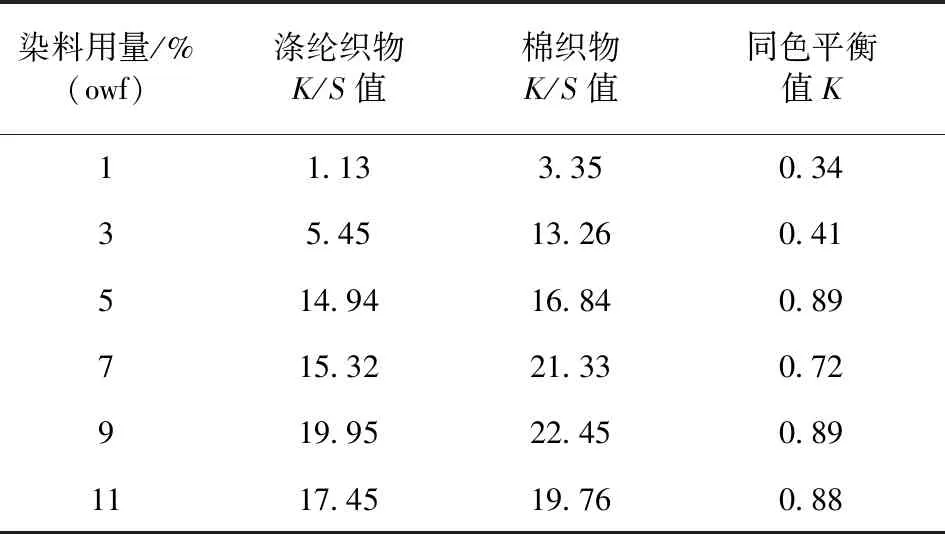

2.3.1 染料用量对同色性的影响

为了优化混纺织物的染色性能,在最佳改性条件下(照射能量为30 J/cm2,光敏引发剂用量为25%(owm),DMAPMA质量分数为60%)按照1.2.2染色工艺染色,染色温度为60 ℃,NaCl质量浓度为50 g/L,染料用量对涤/棉混纺织物同色性的影响见表4。

表4 染料用量对涤/棉混纺织物同色性的影响Tab.4 Effect of dye dosage on homochromism of polyester/cotton blended fabric

由表4可知,最佳改性条件下,涤纶织物与棉织物的染色深度随着染料用量的增加呈现先增加后减小的趋势,当染料用量达到9%(owf)时,涤纶织物与棉织物的染色深度达到最高值,原因是接枝织物中可与活性染料形成共价键的氨基数量有限,当达到饱和状态时,织物上染百分率与染色深度不再随染料用量增加而增大。另一方面,上染到织物表面染料的量增多,会导致染料的聚集,染料聚集后颗粒变大,染料堆积在纤维表面,导致染色固色率降低,使得纤维上的得色量下降[12],综合考虑,染料用量为9%(owf)时较为适宜。

2.3.2 染色温度对同色性的影响

最佳改性条件下,按照1.2.2染色工艺染色,染料用量为9%(owf),NaCl质量浓度为50 g/L,染色温度对涤/棉混纺织物同色性的影响见表5。

由表5可知,随着温度的升高,涤纶织物与棉织物的染色深度先增加后减小,棉织物的表观得色量高于涤纶织物。这是因为温度升高,染色速率常数和染料扩散系数增大,纤维分子链段运动加剧,因此染色深度随着温度升高而升高,而染色温度升高到60 ℃后,涤纶织物的K/S值不再增大,说明单体链的接枝能够降低涤纶织物对活性染料的染色温度。同时,染料在2种纤维中竞染,使得2种纤维的得色差异随着温度的升高而越来越大。因此综合考虑,改性涤/棉混纺织物活性染料一浴法染色时,染色温度宜控制在60 ℃左右。

表5 染色温度对涤/棉混纺织物同色性的影响Tab.5 Effect of dyeing temperature on homochromatism of polyester/cotton blended fabric

2.3.3 NaCl质量浓度对同色性的影响

最佳改性条件下,按照1.2.2染色工艺染色,染料用量为9%(owf),染色温度为60 ℃,NaCl质量浓度对涤/棉混纺织物同色性的影响见表6。

表6 NaCl质量浓度对涤/棉混纺织物同色性的影响Tab.6 Effect of NaCl concentration on homochromatism of polyester/cotton blended fabric

由表4可知,随着氯化钠的加入,涤纶织物与棉织物的K/S值先增加后减小。这是由于在溶液中,纤维素类纤维与染料都带负电荷,二者之间的排斥力较大。而氯化钠作为一种中性电解质,电离析出的阳离子吸附在纤维表面,使得纤维与染料的排斥力减弱,因此向染浴中加入适量的氯化钠,能够提高织物的固色效果,增加染色深度,但过量加入氯化钠会使染料团聚沉淀,染色效果变差。同浴情况下,棉的表观得色高于涤纶,当NaCl质量浓度为30 g/L时,涤纶织物与棉织物的同色效果较好。

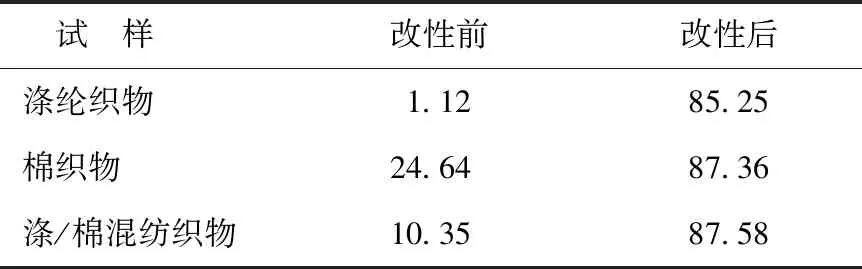

2.4 织物的上染百分率

用活性红84在上述最优改性染色工艺(紫外光照射能量为30 J/cm2,光敏引发剂用量为25%(owm),DMAPMA质量分数为60%,染料用量为9%(owf),染色温度为60 ℃,NaCl质量浓度为30 g/L)条件下与未改性条件下按照1.2.2染色工艺过程分别对涤纶织物、棉织物以及涤/棉混纺织物染色,测得上染百分率见表7。

表7 涤/棉混纺织物的上染百分率

由表7可知,未改性条件下,涤纶对活性红84上染百分率极差,几乎不能上染,棉织物上染百分率较低,染料利用率不高,并且2种织物的上染百分率相差较大。而在最优改性染色工艺条件下,该染料对涤纶织物、棉织物以及涤/棉混纺织物均能达到较高的上染百分率,分别染色时上染百分率差异不大,并且在涤/棉混纺织物中,2种纤维互相交织,协助染料在纤维之间互相传递,使得混纺织物的上染百分率高于涤纶织物与棉织物。

2.5 涤/棉混纺织物的匀染性

最优改性染色工艺条件下对涤/棉混纺织物的匀染性进行测试。其中,ΔL*为2次测试明亮度差,Δa*为2次测试红绿值差,Δb*为2次测试黄蓝值差,ΔE为总色差,总色差越大,匀染性越差。经检测表明染色织物明亮度差ΔL*为0.04,红绿值差Δa*为-0.05,黄蓝值差Δb*为-0.08,总色差ΔE为0.11。虽然涤/棉混纺织物2次测试的颜色特征值有一定差异,但总色差较小,匀染性较好。

2.6 涤/棉混纺织物色牢度性能

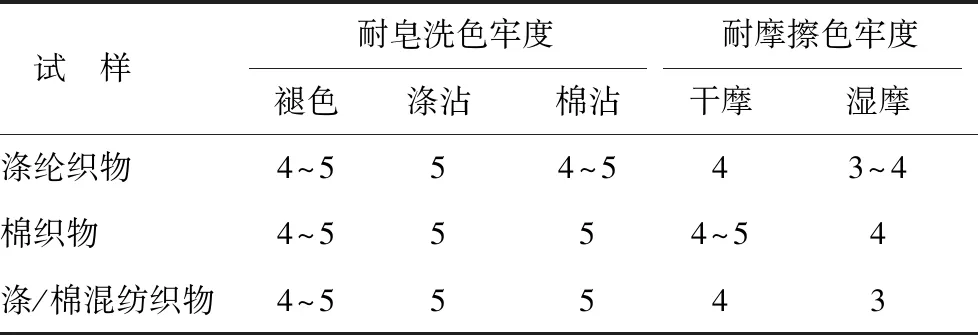

最优改性染色工艺条件下对涤纶织物、棉织物、涤/棉混纺织物的色牢度性能进行,测试结果见表8。

表8 涤/棉混纺织物色牢度性能Tab.8 Color fastness properties of polyester/cotton blended fabric 级

由表8可知,涤纶织物、棉织物及涤/棉混纺织物的沾色牢度、褪色牢度以及耐干摩擦色牢度都能达到4级以上,耐湿摩擦色牢度都能达到3级以上,可以满足服用要求。

3 结 论

采用紫外光接枝技术,以二苯甲酮为光敏引发剂,将N—(3—二甲氨基丙基)甲基丙烯酰胺(DMAPMA)接枝到涤/棉织物表面,提升了活性红84对涤纶与棉织物的染色深度(K/S值)与上染百分率。

通过改变紫外光照射能量、光敏引发剂用量、单体(DMAPMA)质量分数、染料用量、染色温度、NaCl质量浓度等改性染色工艺条件来控制染料与各纤维组分的反应程度,从而获得较好的同色性。最佳改性染色工艺条件为:紫外光照射能量为30 J/cm2,光敏引发剂用量为25%(owm),DMAPMA质量分数为60%,染料用量为9%(owf),染色温度60 ℃,NaCl质量浓度为30 g/L。

在最佳改性染色工艺下,混纺织物匀染性较好,耐皂洗色牢度和耐干摩擦色牢度均达到4级以上,耐湿摩擦色牢度达到3级以上。