某污水处理厂提标改造工程案例

胡小珊,徐铁良,王 珊

(河南泽衡环保科技股份有限公司,河南 许昌461670)

1 工程概况

某污水处理厂存在的主要问题是非榨季氨氮排放超标和榨季COD排放超标。在果汁厂非榨季,只处理城镇生活污水,水量约3000t/d,出水指标COD达标,但出水NH3-N的质量浓度在20mg/L左右。在果汁厂榨季,处理城镇生活污水和预处理后的果汁废水,水量近8000t/d,出水NH3-N达标,但COD超标,质量浓度在100mg/L左右。为减轻对环境的污染,确保NH3-N、COD指标削减,需要对现有污水处理厂进行升级提标改造,使污水处理厂出水COD、NH3-N、TP等指标满足GB18918—2002《城镇污水处理厂污染物排放标准》中一级A标准要求。

2 设计范围

2.1 进出水水质及排放标准

非榨季城镇污水处理厂进水指标如下:COD的质量浓度为500mg/L,BOD5的质量浓度为250mg/L,NH3-N的质量浓度为50mg/L,TN的质量浓度为65mg/L,TP的质量浓度为8mg/L,水量为3000m3/d。

榨季城镇污水处理厂进水指标如下:COD的质量浓度为500mg/L,BOD5的质量浓度为200mg/L,NH3-N的质量浓度为20mg/L,TN的质量浓度为35mg/L,TP的质量浓度为3mg/L,水量为8000m3/d。

改造后污水处理厂出水COD、NH3-N、TP等指标的质量浓度要求达到GB18918—2002《城镇污水处理厂污染物排放标准》一级A标准,即COD为50mg/L,BOD5为10mg/L,NH3-N为5mg/L,TN为15mg/L,TP为0.5mg/L。

2.2 设计改造难点

在果汁厂榨季,城镇污水处理厂处理对象为生活污水和经预处理后的果汁废水,由于预处理后的果汁废水经过了两级生化处理,污水的可生化性降低,含有部分难生物降解有机物,且占总水量的比例很大(5/8),排入城镇污水处理厂,再采用活性污泥法生化处理且排放标准很高,出水COD不易达标。另外城镇污水处理厂在果汁厂榨季与非榨季,处理的对象和水量都不一样,都要求达标排放且要求最低的运行费用,对污水处理厂管理操作人员现场应变能力要求较高。

2.3 解决方案

针对污水处理厂在果汁厂榨季确保达标排放,可以采取的措施有:①对果汁厂废水处理站进行改造,果汁生产废水全部进入系统预处理且出水达到排放标准要求再排入城镇污水处理厂,从源头控制有机物浓度及处理难度,降低城镇污水处理厂有机负荷;②针对污水处理厂在果汁厂榨季处理对象为生活污水和经预处理后的果汁废水,废水的可生化性较差,前期预处理采取水解酸化工艺,提高废水的可生化性;③将污水处理厂的CASS二级处理工艺改造成改良A2/O工艺,使二级处理工艺能同时具有较强的去除有机物、脱氮除磷功能;④结合国内目前深度处理及中水回用工程实际运行情况,采用混凝过滤深度处理工艺,在降低出水悬浮物的同时,进一步去除部分有机物,化学除磷,确保出水各项指标达标排放。

针对污水处理厂在果汁厂非榨季确保达标排放及降低运行费用问题,可以采取的措施有:①污水处理厂在果汁厂非榨季处理对象为高浓度氨氮生活污水,虽然氨氮浓度比一般生活污水高但水量较小,只有3000m3/d,利用改造后的改良A2/O工艺可以通过加大回流,增强脱氮除磷效果,确保COD达标的同时,N、P指标达标排放;②由于改良A2/O工艺+混凝过滤工艺,工艺本身管理简便,没有CASS工艺管理复杂,且分别针对果汁厂榨季与非榨季制定两套运行模式,在出水达标的前提下,将运行费用降到最低。

3 污水处理改造方案

3.1 原有污水处理工艺分析

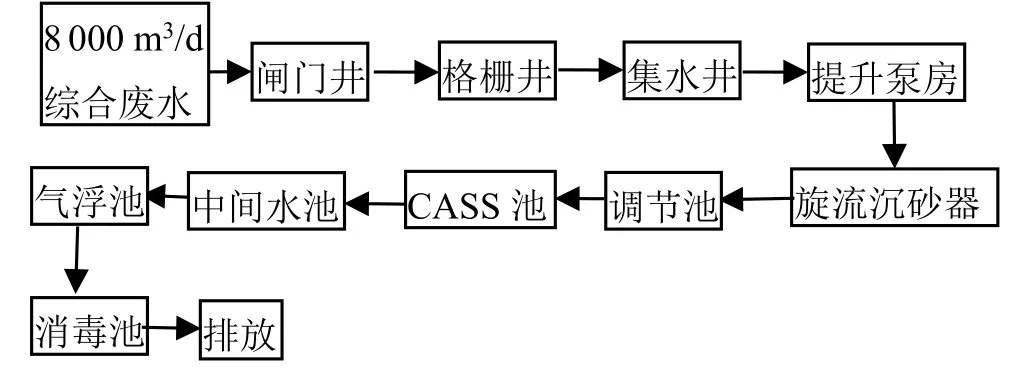

城镇污水处理厂在果汁厂榨季主要的问题是出水COD不达标。在果汁厂非榨季,虽然说从理论角度出水各项指标都能达标,但采用CASS工艺在处理高浓度氨氮生活污水时要求实时控制非常严格且现场又没有先进的在线监测设备,造成现场管理难度很大,很多情况下都是氨氮不达标。所以对城镇污水处理厂提标改造,要求工艺本身具有很强的去除有机物、脱氨除磷功能,且操作管理简便。原有污水处理工艺流程如图1所示。

图1 原有污水处理厂工艺流程

该污水处理厂现有构筑物情况:格栅井1座,8.0m×0.8m×3.0m,有效水深0.4m;集水井1座,5.0m×4.0m×4.0m,有效水深2.2m,有效容积44m3;调节池1座,18.0m×16.0m×5.0m,有效水深4.5m,有效容积1296m3;CASS池2座,40.0m×12.0m×5.5m,有效水深5.2m,有效容积2496m3,预反应区占15%;中间水池1座,16.0m×12.0m×5.5m,有效水深5.0m,有效容积960m3;气浮池2座,12.0m×5.0m×2.5m,有效水深2.0m,有效容积120m3;消毒池1座,10.0m×6.0m×3.0m,有效水深2.5m,有效容积150m3;污泥池1座,8.0m×4.0m×5.5m,有效水深5.0m,有效容积160m3。

3.2 污水处理厂提标改造工艺选择及改造思路

本污水处理厂在果汁厂非榨季,处理对象为高氨氮生活污水;在果汁厂榨季处理生活污水和预处理后的果汁废水。污水厂出水水质都要求达到GB18918—2002《城镇污水处理厂污染物排放标准》一级A标准要求,污水处理工艺要求同时具有较好的去除有机物和除磷脱氮的功能。由于本工程处理尾水排放要求较高,仅仅采用一种主体工艺很难达到水质要求,因而需要采用多种工段进行合理组合,且保证各处理工艺的互溶性以及协调性。综合考虑污水厂实际特点,污水处理考虑采取前置处理+强化二级处理+深度处理工艺的分段组合式处理工艺,达到污水厂水质处理目标。考虑到县城进水水质的实际特点,在生化处理工艺前设置前处理工艺,因污水厂有前处理段设备(格栅、旋流除砂器),不做改动。对于二级处理工艺,是指有效去除碳源污染物外,还具备较强的除磷脱氮功能。结合本污水处理厂特点及国内其他城市同类型污水厂运行管理实际情况,本污水厂选用改良倒置A2/O工艺。对于深度处理工段,本项目前端采用强化二级处理工艺,结合国内目前深度处理及中水回用工程实际运行情况,采用混凝过滤深度处理工艺,在降低出水悬浮物的同时,进一步去除部分有机物,化学除磷,确保出水各项指标达标排放。

城镇污水处理厂改造需兼具果汁厂榨季与非榨季两种情况,具体改造思路如下:①将调节池内加装潜水搅拌机,在果汁厂榨季作为缺氧池使用,混合液回流至此池,起到反硝化脱氮功能;在果汁厂非榨季,可通过调整混合液回流比或由于进水氨氮很低可以不回流,在满足反硝化脱氮功能外起到水解酸化功能。②将CASS预反应区内的曝气搅拌改成机械潜水搅拌,满足DO在0.2mg/L以下,污泥回流至此池,达到厌氧环境释放磷的功能。③将CASS主反应区改成好氧池,连续运行,并对曝气系统进行更换,使污泥浓度达到较高的水平且使溶解氧在要求的合适范围内,保证碳化与硝化反应进行完全;及加装混合液回流装置,对硝化液回流至缺氧池,进行反硝化脱氮。④将原有中间水池改造成二沉池,再新建1座二沉池,对完全混合的好氧池出水进行固液分离,污泥排入污泥井,在污泥井加装污泥回流泵,将污泥回流至厌氧池,剩余污泥则排入污泥浓缩池进行脱水外运处置。⑤新建混凝过滤池,在降低出水悬浮物的同时,进一步去除部分有机物,化学除磷,确保出水各项指标达标排放。

3.3 城镇污水处理厂提标改造工艺设计

3.3.1 调节池改成缺氧池

改造内容:将调节池改成缺氧池使用,好氧池混合液回流至此池,加装潜水搅拌机加强混合效果,将溶解氧的质量浓度控制在0.5mg/L以下,反硝化反应脱氮。池体规格尺寸为18.0m×16.0m×5.0m,有效水深为4.5m,有效池容为1296m3,榨季水力停留时间为3.8h(Q=8000m3/d),非榨季水力停留时间为10.3h(Q=3000m3/d)。加装潜水搅拌机4台,型号为QJB3/8,功率为3.0kW。

由于混合液回流,水量加大,需在原有提升的基础上加装提升设备。榨季混合液回流量500m3/h,加上进水量333.4m3/h,总水量833.4m3/h。非榨季混合液回流量437.5m3/h,加上进水量125m3/h,总水量562.5m3/h。原有提升水泵3台(2用1备),Q=180m3/h,H=14m,功率为15kW,新增提升水泵3台,榨季2用1备,非榨季1用2备,型号为200WQ300-10-15,Q=250m3/h,扬程为11m,功率为15kW。

3.3.2 CASS预反应区改成厌氧池

改造内容:将微孔曝气搅拌更换成潜水搅拌机机械搅拌,污泥井污泥回流至此池,溶解氧控制在0.2mg/L以下,厌氧条件下释放磷。预反应区规格尺寸为12.0m×6.0m×5.5m,有效水深5.2m,数量2座,总有效池容748m3,榨季水力停留时间为2.24h(Q=8000m3/d),非榨季水力停留时间为2.99h(Q=3000m3/d),运行1座,加装潜水搅拌机2台,型号为QJB3/8,功率为3.0kW。

3.3.3 CASS主反应区改成好氧池

2座,主反应区尺寸为34m×12m×5.5m,有效水深5.2m,总有效池容为4243m3。榨季水力停留时间为12.7h(Q=8000m3/d),运行2座。非榨季水力停留时间为16.97h(Q=3000m3/d),运行1座。混合液悬浮固体质量浓度为3000~4000mg/L,DO的质量浓度大于等于2mg/L。

改造内容:更换微孔曝气系统和加装混合液回流系统。更换微孔曝气系统2600套(含管阀件及固定件),工作空气量为0.8~3.0m3/(h·个),服务面积为0.35~0.6m3/个,充氧能力为0.169~0.244kg/h。利用原有5台风机,原有风机风量为30m3/min,功率为55kW。榨季4用1备,非榨季2用3备。

3.3.4 二沉池

1座。利用原有中间水池改造,尺寸为16.0m×12.0m×5.50m。新建1座二沉池,尺寸为16.0m×12.0m×5.50m。在果汁厂榨季,Q=8000m3/d,2座同时运行,水力停留时间为3.5h,水力表面负荷为0.87m3/(m2·h)。在果汁厂非榨季,Q=3000m3/d,运行利用原有中间水池改造得到的二沉池,水力停留时间为4.6h,水力表面负荷为0.65m3/(m2·h)。

将原有中间水池改造成二沉池改造内容:中心布水筒1套,Φ1000mm,出水堰56m,污泥斗12个,规格为4.0m×4.0m。

新建1座二沉池,规格尺寸为16.0m×12.0m×5.50m,数量为1座。中心布水筒1套,Φ1000mm,出水堰56m,污泥斗12个,规格为4.0m×4.0m。

3.3.5 污泥井

1座。尺寸为6.0m×4.0m×5.5m,有效容积为120m3。污泥回流泵3台,榨季2用1备,非榨季1用2备。型号为150WQ150–10-7.5,流量Q=150m3/h,扬程为10m,功率为7.5kW,自动耦合器,型号为GAK-100。

3.3.6 中间水池

1座,规格尺寸为6.0m×4.0m×5.5m,有效水深为5m,有效容积为120m3。

3.3.7 混合反应池

2座。利用原有气浮池前面的混合反应区改造得到。规格尺寸为5.4m×5.0m×2.5m。利用原有加药装置、计量泵。混合搅拌机4台,型号为ZJ-800,转速为84r/min,功率为3.0kW。在果汁厂榨季,Q=8000m3/d,2座同时运行,混合反应时间为20min,在果汁厂非榨季,Q=3000m3/d,运行其中1座,混合反应时间为25min。

3.3.8 过滤池

2座,利用原有气浮池的澄清区改造得到,规格尺寸为5.2m×5.0m×2.5m,设计滤速6.5m/h,滤料为单层石英砂滤料,石英砂颗粒粒径为0.55mm,不均匀系数小于0.2,滤床厚度为600mm,数量为35m3。反洗水泵2台(1用1备),反冲洗水量为360m3/h,反洗水泵型号为200WQ300-10-15,水量300~400m3/h,扬程为10m,功率为15kW。

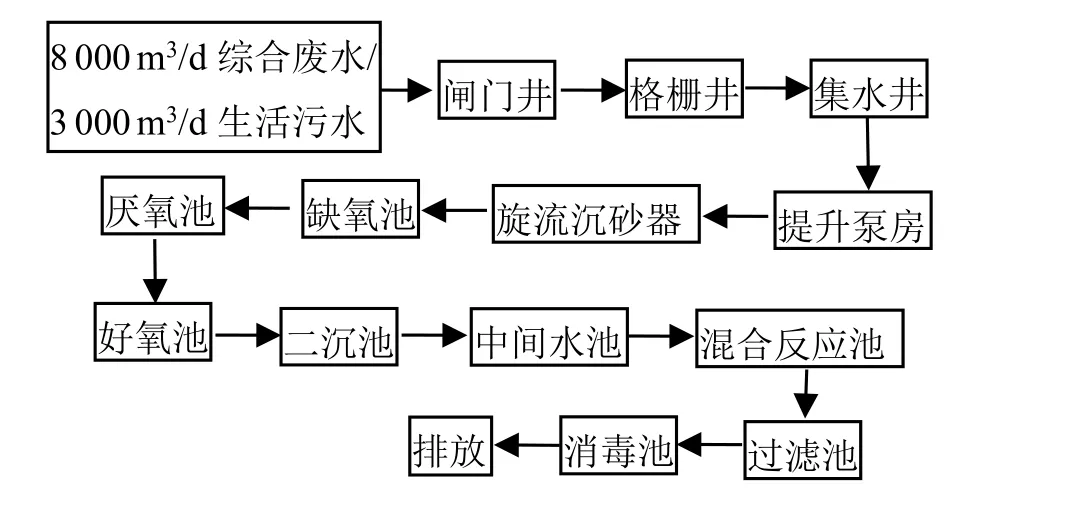

污水处理厂提标改造后工艺流程如图2所示。

图2 污水处理厂提标改造后工艺流程

3.4 污水处理厂运行模式

3.4.1 非榨季污水处理厂操作参数

非榨季处理对象为高浓度氨氮生活污水,水量为3000m3/d。预处理全部投入运行。缺氧池(原有调节池)全部投入运行,水力停留时间10.3h。混合液回流量为437.5m3/h,控制DO的质量浓度小于等于0.5mg/L。缺氧池提升水泵3用3备,原有水泵2用1备,新增水泵1用2备,厌氧池(原有CASS预反应区)尺寸为12.0m×6.0m×5.5m,运行1座,水力停留时间2.99h,控制DO的质量浓度小于等于0.2mg/L。好氧池(原有CASS主反应区)尺寸为34m×12m×5.5m,运行1座,水力停留时间16.97h,混合液回流比350%。控制DO的质量浓度大于等于2.0mg/L,污泥浓度3000~4000mg/L。风机2用3备。二沉池,运行1座,Q=0.65m3/(m2·h),污泥回流比100%。污泥回流泵1用2备。中间水池提升泵1用2备。混合反应池运行1座,混合反应时间25min。过滤池投入运行1座,滤速4.8m/h。消毒水池投入运行。

3.4.2 榨季污水处理厂操作参数

榨季处理对象为8000m3/d高浓度氨氮生活污水和经预处理后的果汁废水。其中预处理全部投入运行,缺氧池(原有调节池)全部投入运行,水力停留时间3.8h,混合液回流量为500m3/h,控制DO的质量浓度小于等于0.5mg/L。缺氧池提升水泵4用2备,原有水泵2用1备,新增水泵2用1备。厌氧池(原有CASS预反应池)尺寸为12.0m×6.0m×5.5m,运行2座,水力停留时间2.24h。控制DO的质量浓度小于等于0.2mg/L。好氧池(原有CASS主反应区)尺寸为34m×12m×5.5m,运行2座,水力停留时间12.7h,混合液回流比150%,控制DO的质量浓度大于等于2.0mg/L,污泥质量浓度为3000~4000mg/L。风机4用1备,二沉池运行2座,Q=0.87m3/(m2·h),污泥回流比50%。污泥回流泵2用1备。中间水池提升泵2用1备,混合反应池运行2座,混合反应时间为20min。过滤池运行2座,滤速为6.5m/h。消毒水池投入运行。

4 工程投资及运行分析

本次提标改造项目总投资181.316万元。经连续1年的稳定运行,该污水处理厂在非榨季和榨季出水水质均达到了设计的排放要求,在非榨季,COD的质量浓度约为30mg/L,NH3-N的质量浓度为4mg/L。在榨季,COD的质量浓度约为35mg/L,NH3-N的质量浓度约为3mg/L,达到了GB18918—2002《城镇污水处理厂污染物排放标准》一级A标准。

5 结语

原污水处理厂实施提标改造工程对改善流域水环境质量,进一步削减水污染物排放量,促进区域社会经济和环境保护协调发展具有积极意义。