减压煮茧吐水蒸煮技术及生产效果

刘 毅,张明英,卜献鸿,段春稳,李 帆,李 刚

(1.四川省丝绸科学研究院有限公司,四川 成都 610031;2.中丝天成(攀枝花)丝绸有限公司,四川 盐边 617100;3.四川省丝绸工程技术研究中心,四川 成都 610031;4.成都海关技术中心,四川 成都 610041)

茧丝丝胶由易溶丝胶和难溶丝胶组成,其中易溶丝胶主要分布在茧层外层,难溶丝胶分布在茧层内层。易溶性丝胶的分子量在3万~4万,难溶性丝胶的分子量在11万~15万,丝胶凝固时,稍呈纤维状,黏着而有弹性,易收缩呈块状,透明。难溶性丝胶凝固时较稳定,成雪白的细粉末,不如易溶性丝胶具有的聚合性和弹性。两者在一定条件下可以转化,煮茧的目的和作用是围绕茧丝丝胶适当膨润溶解这个关键点进行,因此从茧丝丝胶的特性来看,煮茧要围绕解决茧层内部丝胶的膨润、溶解程度,使茧丝能够依次离解。

煮茧的作用是通过水、蒸汽等介质,将茧丝丝胶胶着点打开、离解,将丝胶从干胶转换为明胶[1],达到茧丝强力大于茧丝胶着力,使茧丝依次离解,满足缫丝生产的需要。煮茧过程中,水在渗透中吸入茧腔;在吐水过程中排出茧腔,蒸煮;在调整中再次吸入茧腔,完成煮茧。三个过程功能不同,所用温度也不同。在吐水蒸煮过程中,茧层膨润增重,同时由于水分子动能大,将丝胶胶着点打开。陈庆管[2]等对单蒸型煮茧机吐水进行了深入研究。为了吐水更均匀,王晓飞[3]等研究了翻面蒸煮对蚕茧吐水的影响。减压自动煮茧机采用“真空+蒸汽”方法吐水蒸煮[4],提高了吐水均匀程度,将蒸汽能量更好地传递到茧层内部,提高了煮茧蒸煮效果。

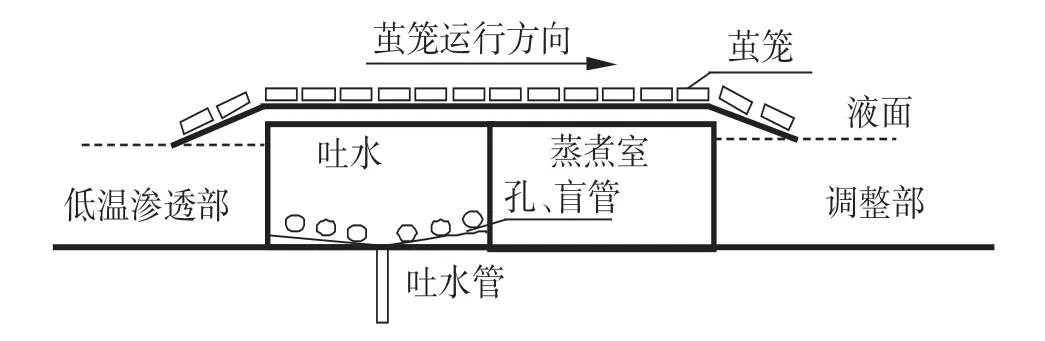

1 循环煮茧机吐水方式和温度控制

长笼循环煮茧机,目前广泛使用的是机外真空渗透方法,茧腔吸水充分,茧腔气泡小,因此在吐水时需要更高的能量,才能保证茧腔的温度上升并发生吐水,吐完水后,蒸汽能量才能进入到茧层内部,为难溶性丝胶的适当膨润溶解创造条件。吐水方式是通过蒸煮室的孔管、盲管的蒸汽热能实现的。陈庆管等的试验证明:当茧腔的温度达到95~98℃时,吐水较快,是蚕茧吐水的主要部分,吐水达到峰值;温度达到99℃时,吐水趋于结束。吐水的快慢,主要取决于茧腔内部温度上升的快慢,而吐水的多少,主要取决于较高温度(95℃以上)作用时间的长短。由于煮茧温度与茧腔温度有差别,因此在实际煮茧中,吐水的温度在99~100℃,通过蒸汽压力及蒸煮室蒸汽阀开启多少来控制温度。

吐水量也是衡量吐水效果的一项重要指标。吐水量不足,会直接影响生丝的清洁、洁净成绩。主要表现在有较多的环类和雪糙。吐水过程也是茧层变厚增重过程,茧腔的水转移到茧层中间。吐水过度,在蒸煮过程中又会使茧层失水。因此在吐水过程中,茧腔要保留少量水,在蒸煮过程中,保证茧层有一定水分,煮出来的蚕茧才能够充分膨润,茧层变厚,胶着点充分离解。

图1 循环煮茧机吐水蒸煮结构示意图

2 减压自动煮茧机设备结构、PLC时序控制及吐水蒸煮方式

2.1 设备结构

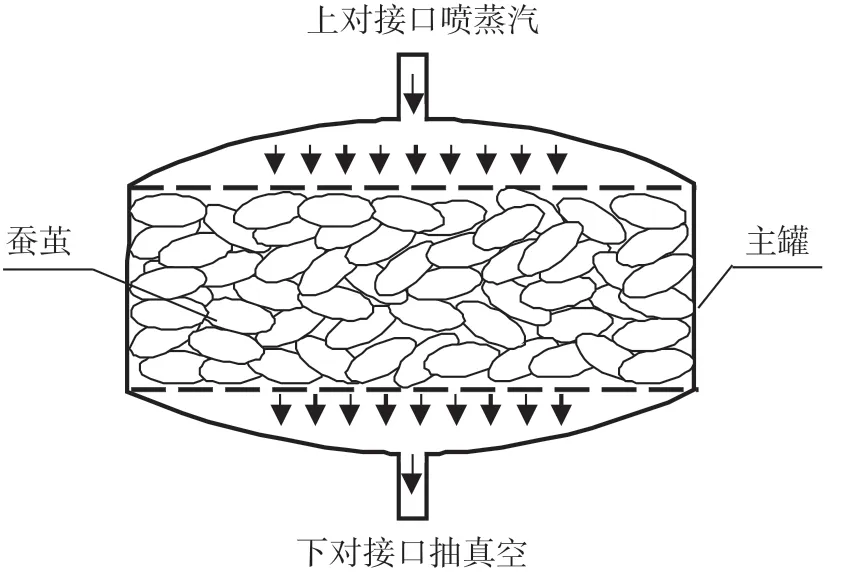

减压自动煮茧机采用一体化的罐式主机结构(图2),主要由工艺处理系统、水汽真空复合系统和自动控制系统组成。主罐设置上、下对接口,通过复合管路系统,对主罐实施真空、水、蒸汽作用,主罐罐体内设计蒸汽反射机构,使主罐内蒸汽能量能够均匀。罐体设置2个观察视镜,温度探头,如图2所示。

图2 减压自动煮茧机主罐罐体结构

2.2 PLC程序控制方法

减压煮茧采用PLC自动控制技术,根据设定的7个工序,即减压渗透、排水、减压吐水、减压双向蒸煮、调整吸水、保护、出茧。目前最新程序设计了40个时段(T1-T40),在文本上进行设置,减压煮茧每个时间段可调范围0~999 s(屏幕显示值最小单位0.1 s),温度可调精度0.1℃,各时段的温度和时间可以根据原料茧质情况灵活设定,如图3所示。在吐水、蒸煮工序,针对不同的原料,温度设置跳转功能,能够精准、便捷执行各种工艺路线和工艺参数要求。

图3 减压自动煮茧机时间设置及温度设置

2.3 吐水蒸煮方法

减压煮茧在吐水蒸煮过程中,采用真空、真空+蒸汽方式完成,给予蚕茧茧层蒸汽能量,完成茧腔吐水、蒸煮。真空和蒸汽在罐体内形成对流,蒸汽热能采用热对流方法给予蚕茧能量,提高了热效率和均匀程度,根据需要可以实现多种热能组合,如图4所示,在吐水过程中,蒸汽从主罐上对接口进蒸汽喷射,下对接口抽真空,同时将吐出的水转移到辅罐中,也可以采用下进蒸汽上抽真空的方法。在吐水过程中,主罐、辅罐一直处于一定真空状态。可通过观察镜观察蚕茧在煮茧过程的变化。

图4 减压自动煮茧机上蒸汽+下真空吐水示意图

真空的作用一是让蚕茧茧腔内外产生压力差,使茧腔的水能够均匀向四周吐出;二是对蒸汽起到导流作用,将蒸汽能量快速均衡送到茧层各处。图6为蚕茧吐水时,茧腔的水瞬间向四周吐出,改变了长笼煮茧机向蚕茧下面吐水的方式,向四周全方位吐水能够更加均匀充分膨润丝胶,为蒸煮均匀创造了条件。

3 煮茧效果及分析

中丝天成(攀枝花)丝绸有限公司于2015年开始应用减压自动煮茧设备,通过装备技术的引进,显著提高了煮茧质量,生丝质量达到高质量要求,原料茧耗大幅下降。

3.1 减压自动煮茧机煮熟茧程度

减压煮茧煮熟茧质量情况及丝胶溶失测试见表1。通过减压自动煮茧机煮出的蚕茧手感稍滑,与长笼煮茧机有明显差别,弹性更好。滑感差别的原因主要是蒸汽能量被蚕茧内层吸收,将蒸汽能量传递到蚕茧内层,将难溶丝胶转化为易溶丝胶;在调整吸水过程,由于有真空的作用,蚕茧在吸水时有向外拉的张力,因此茧腔的气泡及瘪茧率指标好于长笼煮茧机。减压自动煮茧机的丝胶溶失率[5]比长笼煮茧机低,其主要原因是吐水温度低,在适熟的情况下,丝胶溶失率在2.5%~3.5%。

图5 蚕茧向四周全方位吐水

表1 减压自动煮茧机煮熟程度鉴定

3.2 洁净

高等级生丝洁净成绩为降级主要原因,近几年通过海关、公检检测,洁净平均成绩达到95分以上,生丝质量长期稳定在大5A级,织造反馈生丝品质优秀。

3.3 抱合

减压自动煮茧机煮茧在蒸煮环节,茧层内外受热程度更加均匀,特别是内层茧丝丝胶得到了充分膨润膨化,丝胶性质发生变化,黏度、膨胀能力、胶凝性增强,在聚合成生丝时,丝胶的黏合性能高,因此生丝的抱合好并且稳定。在丝织泡丝以后,抱合指标几乎不下降。表2为委托成都海关技术中心检测的生丝浸泡前后的抱合成绩。

表2 生丝浸泡前后抱合检测成绩

生丝在浸泡后,会产生抱合成绩下降情况,在织造过程中,会导致一根生丝分成多股茧丝,造成断头率增加等病疵;在染色过程中,会产生色不均病疵。生丝抱合性能主要取决于茧丝之间相互胶着面积的大小及黏合的紧密程度。在浸泡过程中,柔软剂进入丝胶分子内部,破坏了丝胶分子间的结合力,降低了茧丝之间的黏着力,茧丝间的抱合作用降低。采用传统煮茧方法,浸泡生丝后的生丝抱合次数比浸泡前要降低20次左右[6],通过减压自动煮茧的生丝抱合成绩下降次数大幅降低,说明通过减压自动煮茧机煮熟的蚕茧各层,特别是中内层的丝胶膨润充分、均匀。

3.4 原料茧茧耗

茧耗(缫折)是影响缫丝企业经济效益的重要指标之一。减压自动煮茧机煮茧,使得蚕茧煮熟更充分、更均匀、茧丝离解良好,因此车头索理绪效率提高,条吐率降低,达到降低缫折的成效。近几年的茧耗统计见表3,上车率为93%左右的情况下,实际完成的光折比解舒光折只增加4.54 kg,递增率为1.74%,比常规5%~8%递增率大幅下降,企业采用减压自动煮茧机后,实缫光折下降了6 kg以上。

表3 茧质指标及完成缫折情况

4 结语

减压煮茧新技术及设备,创建了“真空+”煮茧技术系统框架,在一定真空度完成吐水蒸煮,茧层受热通过热对流方式完成,达到煮熟均匀的目标,提高了生丝质量,大幅降低了原料茧耗。