井下电动清洗工具清洗性能数值模拟研究*

曾 云 周宗赣 吴文秀 李 宁

(长江大学机械工程学院)

0 引 言

在油气开采过程中,钻磨桥塞时难免有残余碎屑留在井筒内并在井底堆积沉结,不仅影响油气开采的质量,还可能对后续下井设备造成损坏,因此需要将碎屑颗粒进行清洗打捞。

顾文萍等[1]设计了一种清洗打捞工具,可以在井底实现反循环旋流连续冲砂,现场应用平均冲砂时间减半。王方祥等[2]设计了一种涡轮负压式局部反循环打捞工具,通过地面泵送的液体冲击高比转速涡轮进行转动,既能加速流体冲击碎屑,还能使工具内部形成一定的负压,达到打捞碎屑的目的。LI J.等[3]基于同心连续管真空清砂技术,设计了一种冲砂工具,利用地面泵送的液体从喷嘴中射出,然后从井筒与工具环空处冲向井底,将井下碎屑携带至工具内部以完成清洗工作。R.PINEDA等[4]提出前后2组喷头的冲砂工具,多方向清洗打捞碎屑。C.V.UCHENDU等[5]提出一种CT水力冲砂工具,在工具末端四周均匀开孔,前方的喷嘴用来冲击胶结的沉砂,旋转的喷嘴用来产生负压并使工具进行旋转冲洗,将砂粒进行清洗打捞。这些井下清洗工具[6-8]虽然可以实现清洗打捞碎屑,但是需要持续泵送液体,存在地面设备庞杂、能量损失大、工艺复杂、成本高、环境污染等问题。针对以上问题,结合连续管、井下电潜泵技术装备的新进展,笔者设计了一种针对垂直深井、利用井下已存液体而无需地面设备持续泵送液体、局部反循环清洗打捞的井下电动清洗工具。为进一步优化电动清洗工具结构,笔者进行了不同结构参数下的数值模拟,以期为后续设计提供指导。

1 模型建立

1.1 工具结构及原理

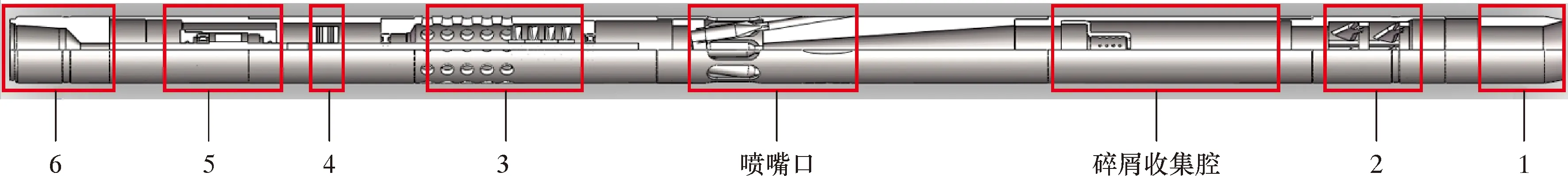

电动清洗工具的总体结构(半剖视图)示意图如图1所示。

1—引鞋;2—单向打捞篮;3—涡轮组;4—联轴器;5—电机;6—上接头。

工具由6大部分组成,从底部到上端分别为引鞋、单向打捞篮、碎屑收集腔、高速喷嘴架、喷嘴、电动泵与上接头。

该电动清洗工具在工作过程中流体的流动方向示意图如图2所示。工作原理是利用流体的冲击力来将井底中碎屑结块冲入工具内部,进行碎屑的分离与收集,以实现碎屑颗粒的清洗打捞。

图2 流体流动路线示意图

1.2 应用工况及网格划分

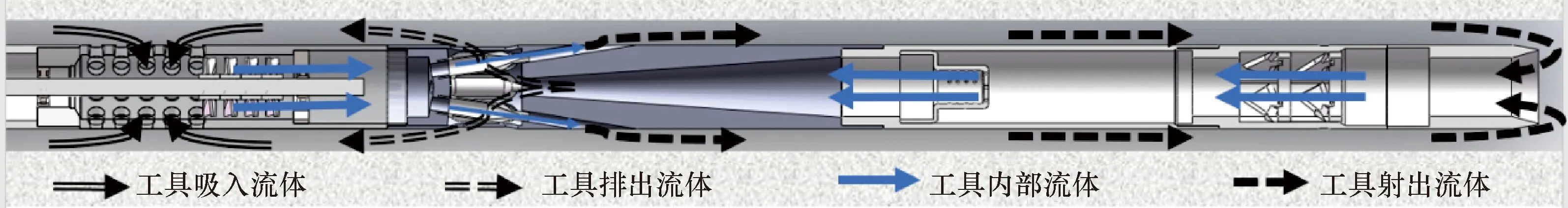

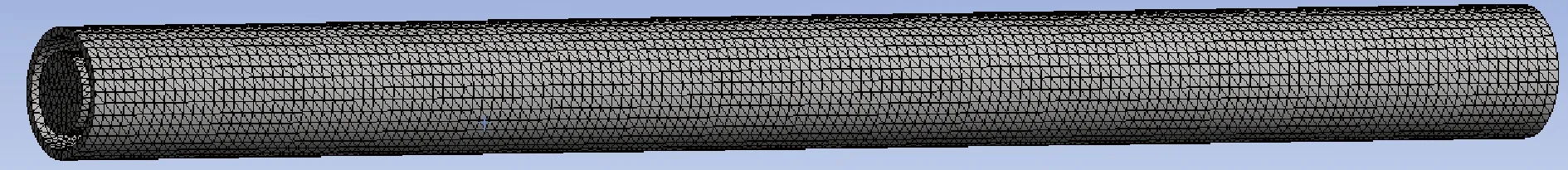

采用SolidWorks和Workbench-Geometry模块建立电动清洗工具的三维模型,在不影响流场分析的情况下,对工具内部的单向打捞篮及碎屑收集腔进行适当简化。流道模型如图3所示。

图3 三维流道模型

结合现场工况,本工具主要用于完井深度3 000~3 500 m之间。电动清洗工具的应用参数如下:套管外径139.7 mm,井筒通径124.0 mm,工具外径114.0 mm,工具内径98.0 mm,工具壳体材料42CrNiMo,电泵排量40~60 m3/h。

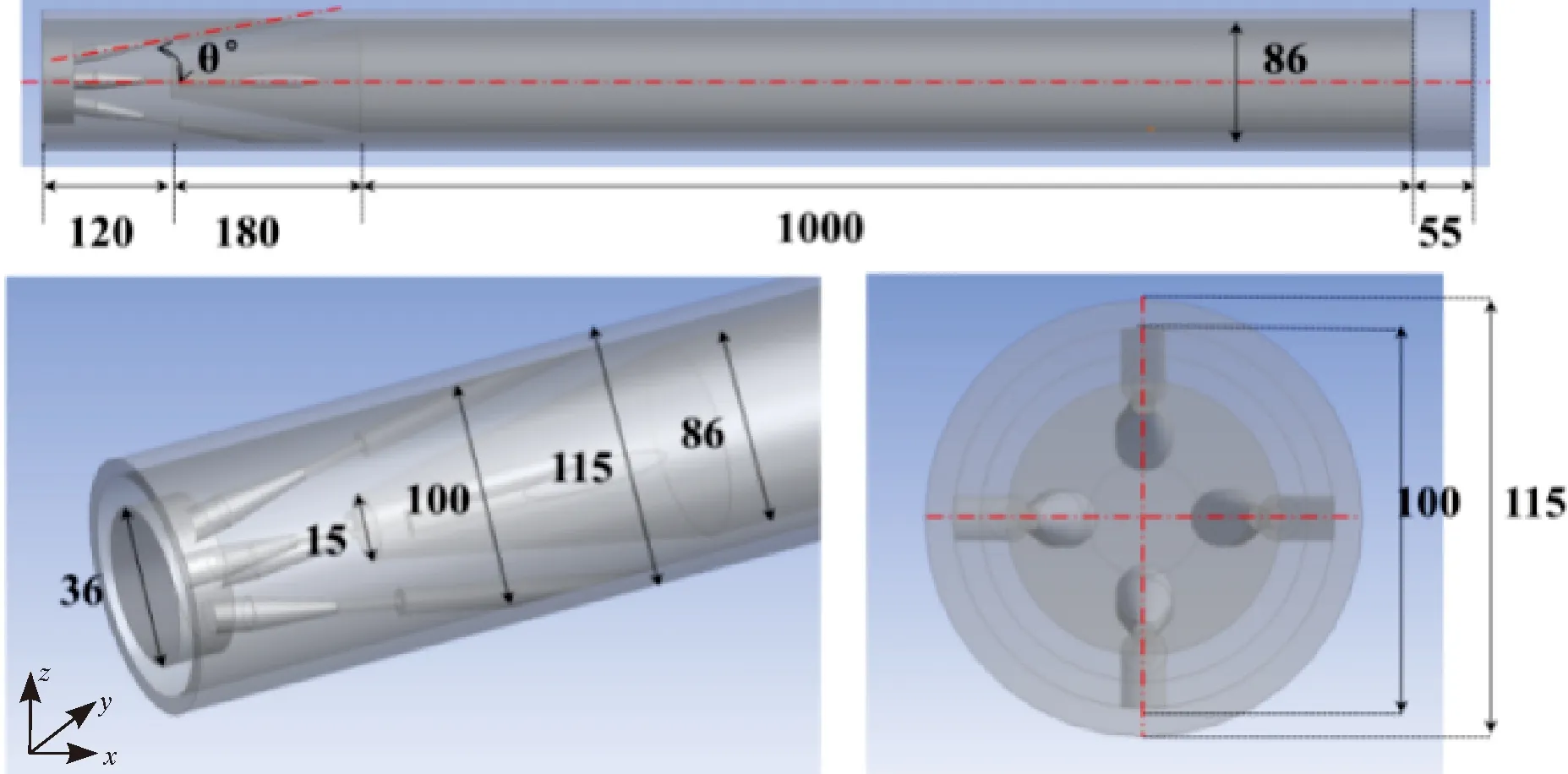

图4为网格划分示意图。采用非结构四面体网格进行计算,并通过x=0.02 m截面的速度和压降进行网格无关性验证,最后选择网格数量86 000进行求解。

图4 划分网格

2 数学模型及边界条件

2.1 连续相模型

井底中流场复杂,且本项目主要针对多相流模拟,工具内流体的流动带有轻微的旋转,因此本文选用RNGk-ε湍流模型。该模型在很大程度上能够反映出复杂的多相流场的变化情况,其基本控制方程如下:

(1)

(2)

(3)

式中:ρ为混合液密度,kg/m3;t为时间,s;k为湍动能,m2/s2;Gk为湍动能k的产生项,Pa/s;ε为湍流耗散率,m2/s3;其中湍动能k和湍流耗散率的普朗特数分别为1.0和1.3;i、j为空间坐标;uj为混合液的时均速度,m/s;μe为动力黏性系数,kg/(m·s);σk、σε为模型常数。

方程中的一些常数取值如下:C1=1.44,C2=1.68,Cu=0.084 5。

2.2 颗粒沉降模型

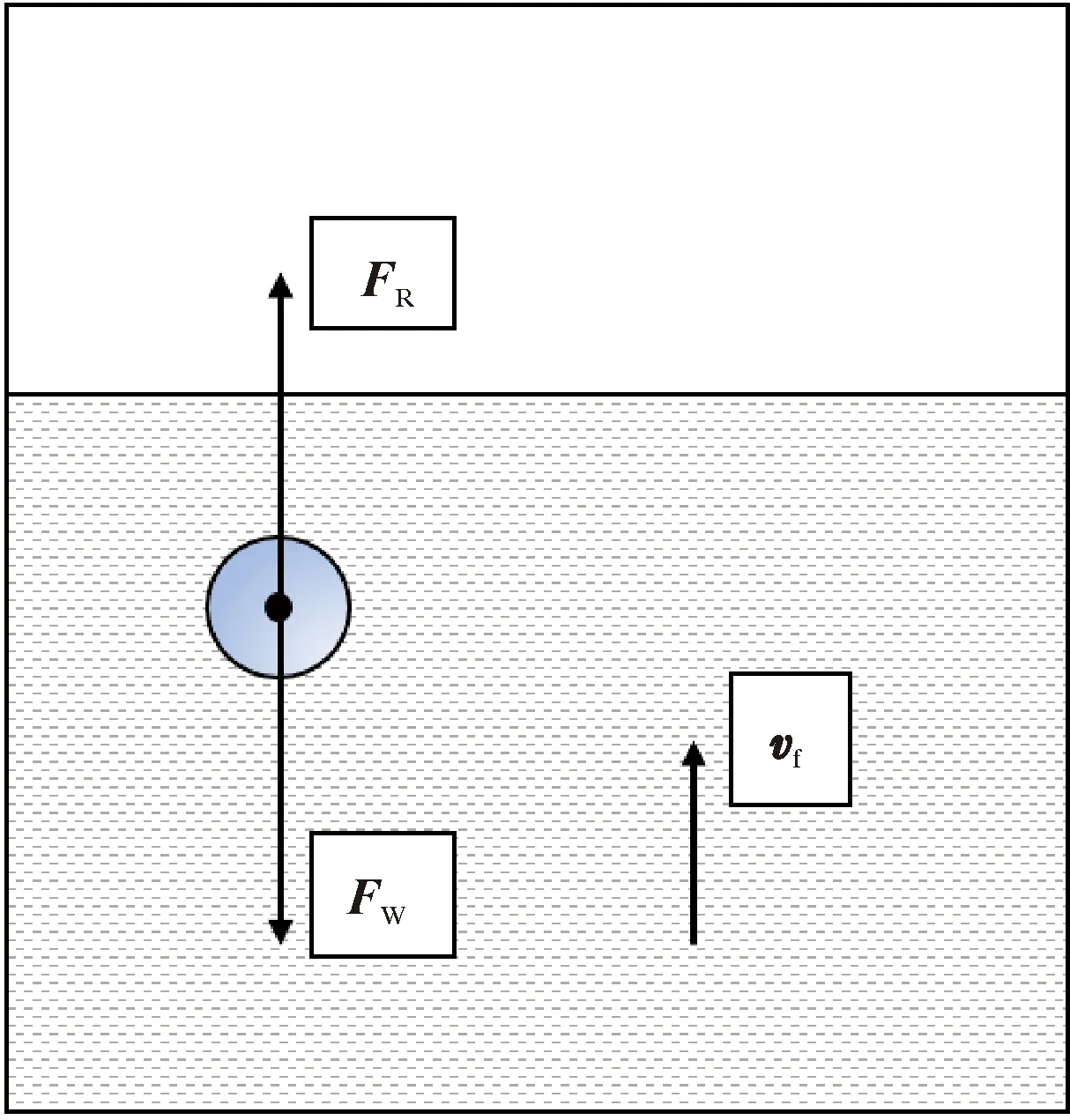

本文所研究的井下清洗工具内部固体颗粒密度大于流体密度,井筒中的液固流动属于稀相,因此不考虑附加质量力、Basset力及Magnus力。由于只是考察颗粒运动末速度,也不考虑变速运动中的惯性力,只考虑重力、浮力和表面阻力。固体颗粒在流体内的运动过程模型如图5所示。

图5 井筒内固体颗粒运动模型

假设固体颗粒为球形,固体颗粒在流体中运动,考虑到颗粒受到浮力的作用,则有:

(4)

式中:FW为为固体颗粒浮重,N;ds为固体颗粒直径,m;g为重力加速度,m/s2;ρs为固体颗粒密度,kg/m3;ρf为流体密度,kg/m3。

表面阻力与流体及固体颗粒运动的关系式有:

(5)

式中:FR为固体颗粒所受表面阻力,N;CD为表面阻力系数;vf为流体流动速度,m/s;vs为固体颗粒运动速度,m/s。

由于颗粒在运动中受到了流体阻力与重力,其沉降运动方程为:

(6)

式中:ms为固体颗粒的质量,kg;t为运动时间,s。

根据文献[9-10],当颗粒速度大于或小于流体速度,分别表现为沉降和上升状态。若要携带碎屑颗粒向上运动,则碎屑颗粒沉降末速度应小于流体速度。根据文献[11-12],颗粒的自由沉降计算公式为:

(7)

假设井底存在的碎屑颗粒直径为17 mm,颗粒密度为2 600 kg/m3,压裂液密度按1 000 kg/m3,计算得到vs=1.54 m/s。因此,碎屑颗粒在通过高度为220 mm的单向打捞篮时,速度大于1.54 m/s即可。

2.3 边界条件

采油瞬态分析进行井下清洗工具的流场模拟,对岩屑和压裂液定义为固相和液相,按照2.2节设置密度;边界条件设置入口为velocity-inlet,5 m/s;出口为outflow;其余设为固定壁面wall。

考虑模拟运算中的收敛性和稳定性,采用一阶迎风离散格式和SIMPLE算法。使用Region Adaptation在井底生成一个圆柱体的空间,在其中布置体积分数为70%、直径为7 mm的碎屑颗粒固相。为了解不同结构参数的清洗打捞效果,在模型中建立了一条长度为800 mm的中心轴线,以方便提取碎屑颗粒的流动速度,确定碎屑能进入工具内部。同时建立井底220 mm高度的圆柱体区域,用以提取清洗打捞流程结束之后剩余的碎屑颗粒体积分数。中心轴线与圆柱体区域如图6所示。

图6 建立中心轴线及井底圆柱体区域

工具清洗打捞碎屑颗粒的能力取决于工具结构,影响工具清洗打捞效率的参数主要有:①喷嘴数目;②喷嘴安装角度;③电泵排量。本文将针对以上结构参数进行液固两相流模拟仿真,观察清洗打捞工作结束后剩余的碎屑颗粒体积分数,以得出具有最佳清洗打捞碎屑颗粒效率的结构形式。

3 仿真结果分析

3.1 喷嘴数目对清洗效果的影响规律

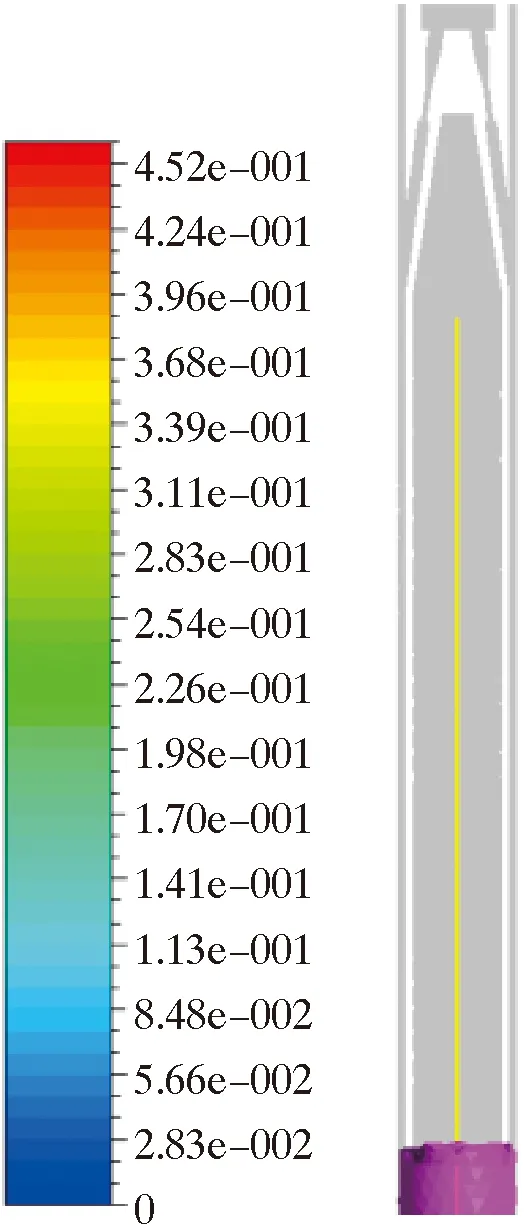

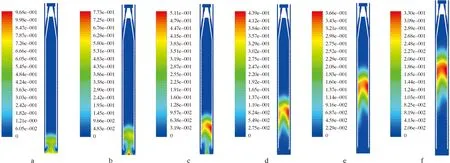

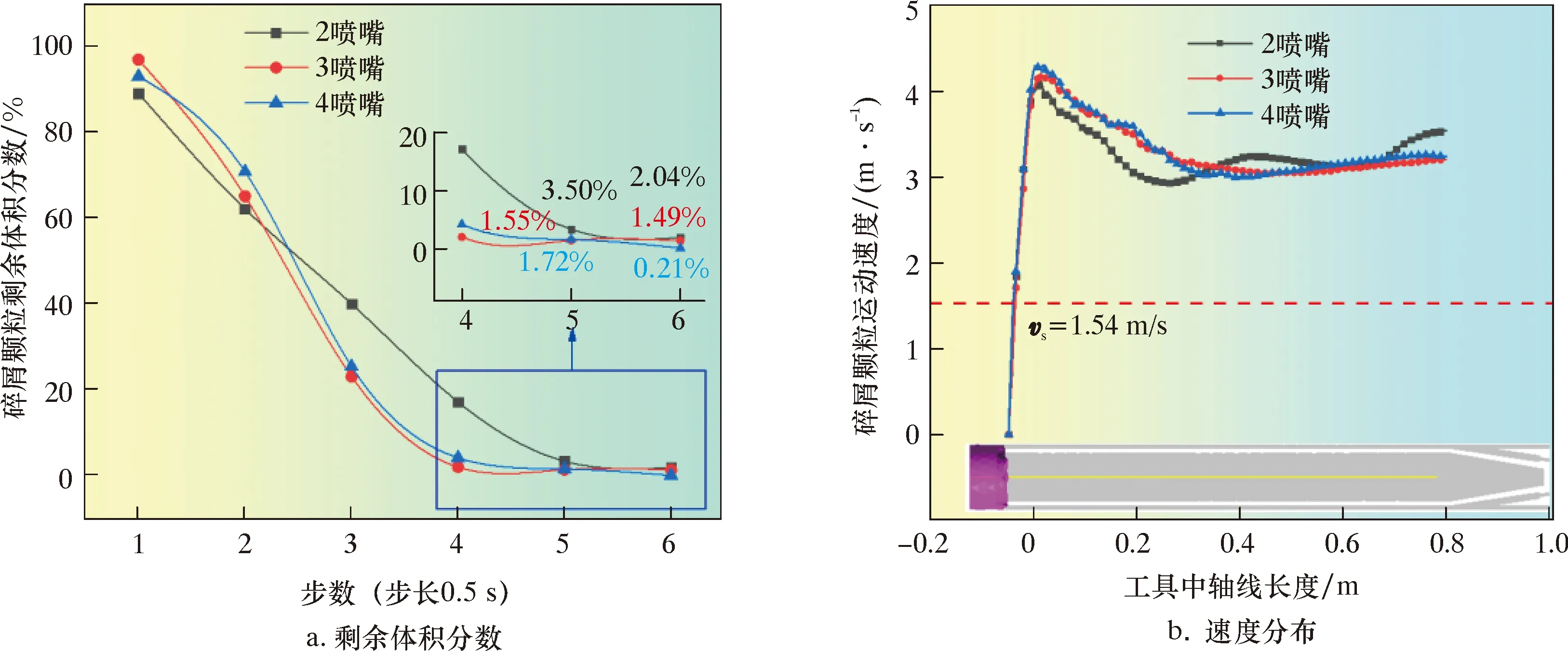

仿真中选用的喷嘴安装角均为12°、电泵排量均为50 m3/h时的结构参数,对不同喷嘴数目的工具进行仿真分析。分析仿真分析结果,提取得到了碎屑体积分数每隔0.5 s时的分布云图。2喷嘴、3喷嘴和4喷嘴的碎屑体积分数分布云图如图7、图8、图9所示。不同时步下的碎屑颗粒含量曲线如图10a所示。2喷嘴、3喷嘴和4喷嘴在轴线路径上的碎屑颗粒流动速度分布如图10b所示。

图7 2喷嘴工具碎屑体积分数分布云图

图8 3喷嘴工具碎屑体积分数分布云图

图9 4喷嘴工具碎屑体积分数分布云图

从图7~图9可以看到,在2喷嘴、3喷嘴及4喷嘴的情况下,碎屑颗粒在最后的时步基本都在220 mm的高度以上,可以视为有效进入工具内部。在2喷嘴和3喷嘴的碎屑体积分数分布图中可以看到,碎屑颗粒基本都沿着流道模型的一边上升,如果是在未简化的工具内部,碎屑颗粒很有可能会卡在单向打捞篮阀板的开合处,影响工具提起时阀板的密封性;而在4喷嘴的碎屑体积分数分布云图可以看到,碎屑颗粒基本在流道模型中心上升,这样减小了碎屑颗粒卡住阀板的可能性。

从图10a中可以看到,3种结构里的碎屑颗粒含量都随着仿真步数的增加而不断减少,而且3喷嘴和4喷嘴的清洗速率大致相同,2喷嘴的清洗速率较低一些,说明2喷嘴的结构清洗效果较差一些。从图10b可以看出,碎屑颗粒在高度为220 mm处的速度基本在3 m/s左右,大于理论计算的1.54 m/s,说明碎屑颗粒在进入工具内部单向打捞篮之后,仍能保持上升趋势。进一步分析最终的清洗效果,由图10a可以看到,2喷嘴、3喷嘴及4喷嘴中剩余碎屑颗粒的体积分数分别为2.04%、1.49%及0.21%,从数值大小方面说明工具安装喷嘴数目为4个时,清洗效果在这3种情况中效率最好。

图10 不同喷嘴数目在不同时步下碎屑颗粒变量

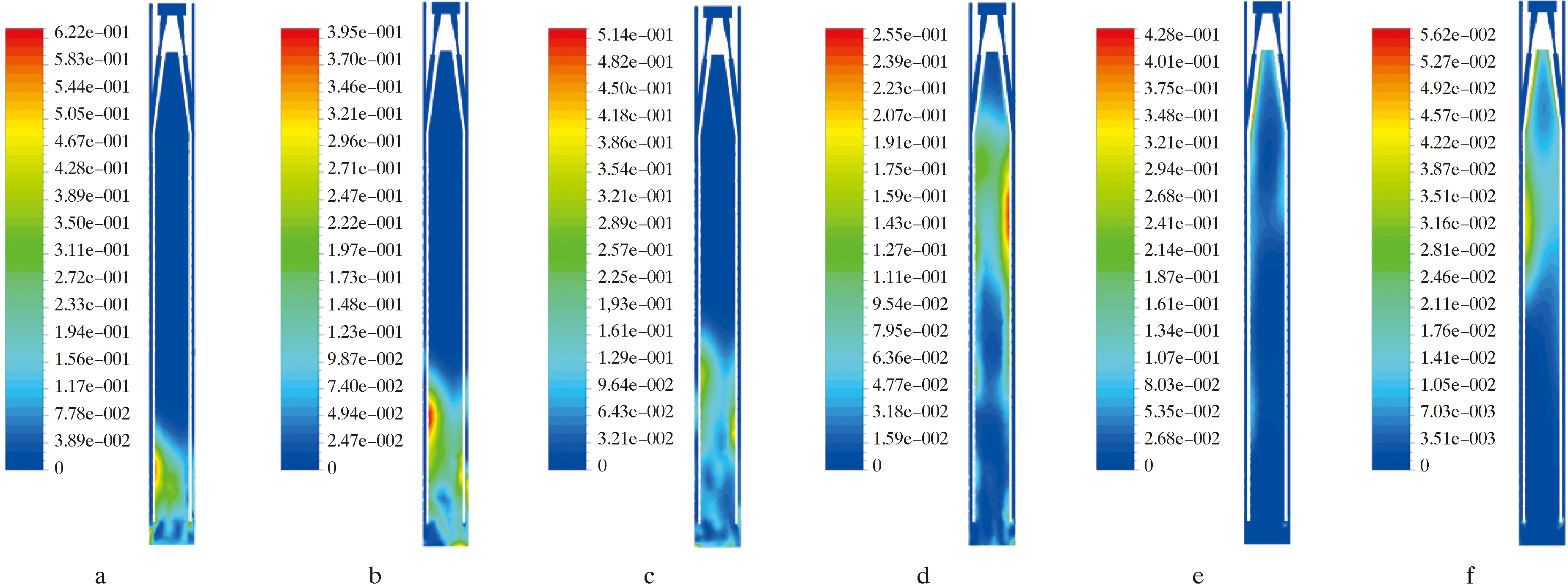

3.2 喷嘴安装角度对清洗效果的影响规律

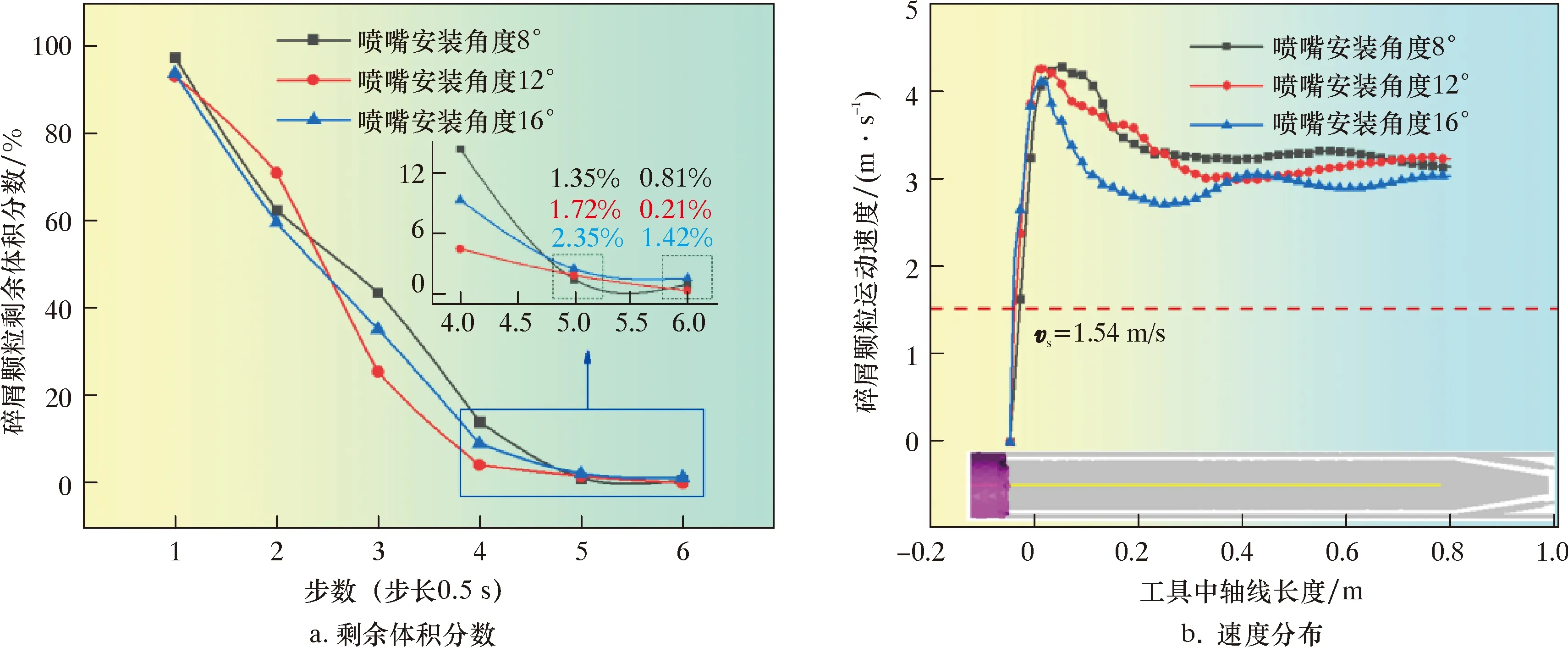

在3.1节中做过了喷嘴安装角度为12°的模拟仿真,故在本节中只做喷嘴安装角度为8°与16°的模拟仿真。保持另外2个参数不变,仅改变喷嘴安装角度,进行数值模拟。喷嘴安装角度为8°、12°和16°在不同时步下的碎屑颗粒含量曲线如图11a所示,轴线路径上的碎屑颗粒流动速度分布如图11b所示。

从图11a可以看出,相较于另外2种喷嘴安装角度,喷嘴安装角度为12°时,清洗碎屑颗粒的速率最快。从图11b可以看出,碎屑颗粒在220 mm处的速度也都大于理论计算的1.54 m/s。

从图11a可以看到:喷嘴安装角度为12°,完成6个步数时,该安装角度下的工具内剩余碎屑体积分数最小,数值为0.21%,表明清洗效果最佳;喷嘴安装角度为16°时,剩余碎屑体积分数为1.42%。究其原因,夹角为16°时的喷嘴出口与井底距离更高,会使流体流动距离增加,有更多的能量损失。综合比较下,工具喷嘴安装角度应采用与工具中轴线夹角呈12°的结构。

图11 不同安装角度在不同时步下碎屑颗粒变量

4 电泵排量对清洗效果的影响规律

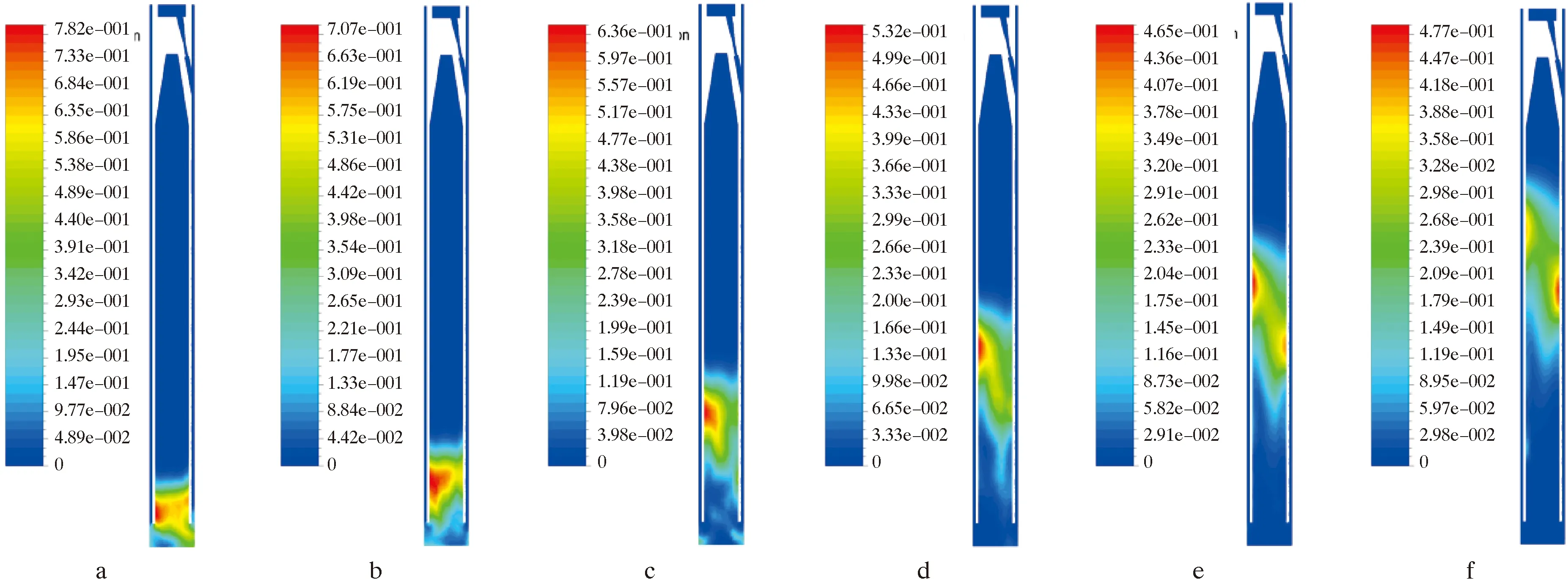

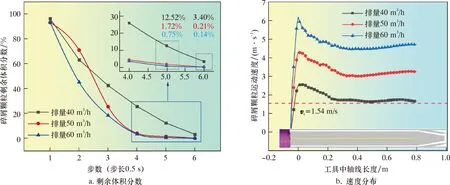

进一步研究不同能耗下的清洗效果,保持另外2个参数不变,仅改变电泵排量,以40、50和60 m3/h一共3组进行对比。排量50 m3/h在3.1节中已经完成分析,对另外2种排量进行分析。不同电泵排量在不同时步下的碎屑颗粒含量曲线如图12a所示,轴线路径上的碎屑颗粒流动速度分布如图12b所示。

图12 不同电泵排量在不同时步下碎屑颗粒变量

从图12a可以看到,随着排量的增加,清洗碎屑颗粒的速率也在增加,同时排量越大,清洗效果越好。从图12b可以看出,电泵排量为40 m3/h时,碎屑颗粒在220 mm处的运动速度刚好与理论计算值1.54 m/s相近,而电泵排量为60 m3/h时,碎屑颗粒在220 mm处的运动速度为4.7 m/s左右,大于碎屑颗粒的沉降末速度,因此电泵排量为60 m3/h时,工具清洗打捞性能更优。随着电泵排量的增加,最终剩余碎屑体积颗粒分数也不断减小,究其原因是电泵排量越大,入口流体初速度越大,流体在到达井底冲击碎屑颗粒的能量就越大,清洗打捞效果也就越好。从图12a可以看出:在电泵的最低排量为40 m3/h时,也勉强能完成碎屑清洗打捞工作,但是剩余碎屑体积分数仍较大;在60 m3/h工具剩余体积分数只比50 m3/h时降低了0.07%,因此选用电泵排量为50 m3/h可以在较低能耗下更高效率地清洗打捞碎屑颗粒。

5 结 论

为了解决目前在开采页岩气过程中在井筒内产生碎屑颗粒而需要打捞清洗的问题,本研究推导了适用于井下工况的颗粒沉降模型,采用控制变量法对喷嘴安装数目、喷嘴安装角度及电泵排量这3个主要结构参数进行颗粒碎屑分布的数值模拟,主要结论如下:

(1)在相同的工作环境与仿真设置条件下,工具内的高速喷嘴架上均布4个喷嘴时,工具的打捞清洗效果与速率要优于2喷嘴和3喷嘴的情况。

(2)喷嘴安装角度与工具中轴线夹角呈12°时,清洗速率最快,剩余碎屑体积分数最低,因此工具高速喷嘴架上的喷嘴安装角度应为12°。

(3)电泵排量越大,清洗速率越快。在电泵排量为40 m3/h时,虽然可以完成碎屑清洗打捞,但是剩余碎屑体积分数较大,清洗效果较差;而电泵排量为60 m3/h时,清洗效果提升不高。因此应选用电泵排量为50 m3/h,此时工具能耗较低的情况下仍能有高效率清洗打捞性能。