熔盐储换热系统危化品重大危险源辨识

董孟军,张宇楠,雷 雨 ,李文广

(1.中国能源建设集团投资有限公司,北京 100022;2.中国能源研究会电力安全与应急技术中心,北京 100089;3.北京思宏安信息科技有限公司,北京 100085)

0 引言

新疆哈密50 MW熔盐塔式光热发电项目是国家首批太阳能热发电示范项目之一。光热发电作为新能源行业的“新兵”,其熔盐储换热系统属于典型的“新材料、新工艺、新设备、新技术”,需重点开展危险源的辨识评估工作。

1 塔式光热发电系统概况

塔式光热发电熔盐储换热系统由1座热熔盐储罐和1座冷熔盐储罐组成,冷、热熔盐量可满足13 h满负荷发电的要求。系统主要设备包括预热器、蒸汽发生器、汽包、过热器、再热器及其他换热设备,换热系统将熔盐吸收的热量传递给高压水回路,从而产生过热蒸汽,以驱动汽轮发电机组运转生成电能。

熔盐储罐内设有熔盐加热及保温装置,确保在各种情况下高、低温熔盐存储的持续性要求。冷、热熔盐储罐分别设置冷盐泵4台、热盐泵3台。熔盐从冷熔盐储罐中通过吸热器熔盐循环泵输送至高塔上的吸热器,吸热器将聚集的太阳辐射能转变为熔盐的热能,然后回流至热熔盐储罐,并储存在热熔盐储罐内;发电工况下,通过热盐泵将热熔盐从热熔盐罐中抽出,依次送到换热系统的过热器(再热器)、蒸发器及预热器,释放热能后,再输送回冷熔盐罐中,整个过程根据工况重复进行以实现连续换热。冷盐罐内储热工质设计温度为290 ℃、热盐罐内储热工质设计温度为565 ℃,储热系统平均热效率约98 %。冷熔盐罐装设电加热器6×100 kW,热熔盐罐装设电加热器10×100 kW。熔盐储罐内使用熔盐循环泵,可保持罐内温度均匀,并确保温度高于280 ℃,从而防止熔盐凝固引发安全生产事故。

哈密50 MW熔盐塔式光热发电项目采用的熔盐为二元混合硝酸盐,其成分为40 %硝酸钾(KNO3)和60 %硝酸钠(NaNO3),熔盐密度为1 880 kg/m3、比热为 1 495 J/(kg·K),总量约17 000 t。

2 危化品重大危险源辨识

2.1 确定评价单元

根据GB 18218—2018《危险化学品重大危险源辨识》的规定,在生产单元、储存单元内存在危险化学品(简称危化品)的数量等于或超过临界量,即被定为危化品重大危险源。对于熔盐储换热系统而言,无论是储热模式还是换热模式,熔盐在储换热系统内动态流动形成闭环系统,熔盐总量几乎不变,因此将储换热系统划分为一个生产单元进行危化品重大危险源的辨识。

2.2 确定计算危化品辨识的基准

硝酸钾为GB 18218—2018规定的危化品,临界量为1 000 t。哈密50 MW熔盐塔式光热发电项目使用的熔盐为硝酸钾和硝酸钠的混合物,且硝酸钠和硝酸钾同属一个类别(氧化性固体),因此,熔盐属于危化品重大危险源辨识的范围;同时,根据GB 18218—2018中4.2.3条的规定,该二元混合熔盐可按照硝酸钾纯物质进行计算。

2.3 危化品重大危险源辨识

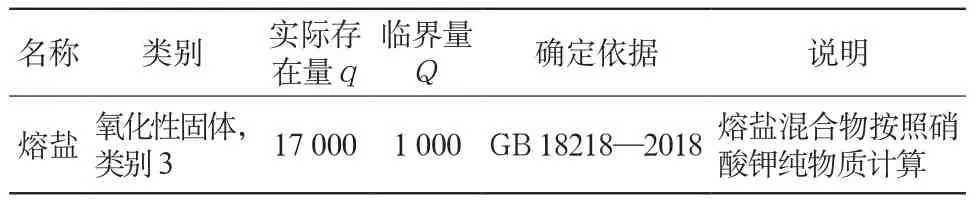

光热发电装置生产单元内涉及重大危险源的危化品及临界量见表1。因实际存在量远大于临界量,熔盐系统构成危化品重大危险源。

表1 储换热系统危化品清单及临界量 单位:t

3 重大危险源分级

根据GB 18218—2018及《危险化学品重大危险源监督管理暂行规定》(安监总局令第79号)对熔盐进行危化品重大危险源分级。

(1) 分级指标。熔盐系统的实际存在量与其临界量的比值,经校正系数校正后的R值作为分级指标进行判断。

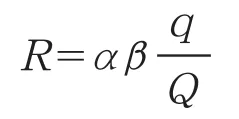

(2)R值计算。

式中:R为重大危险源分级指标;α为该光热发电项目厂区外暴露人员的校正系数;β为与熔盐相对应的校正系数;q为熔盐(以纯硝酸钾计)实际存在(在线)量,t;Q为硝酸钾的临界量,t。

(3) 校正系数β取值。参考GB 18218—2018,校正系数β取1。

(4) 校正系数α取值。厂区边界向外扩展500 m范围内,仅厂区西侧的某光伏发电公司有常驻工作人员8人,根据GB 18218—2018,校正系数α取1。

(5) 分级标准。根据计算出来的R值,按表2确定危化品重大危险源分级。

表2 危化品重大危险源级别和R值对应关系

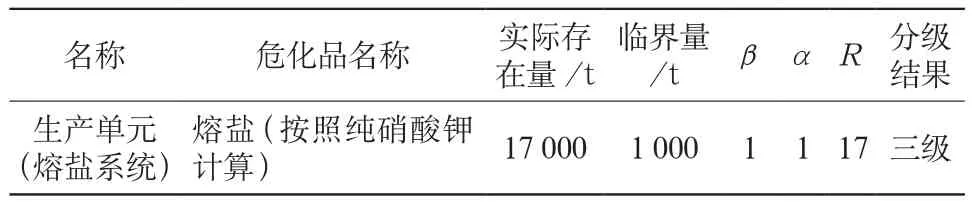

(6) 危化品重大危险源分级结果见表3。

表3 项目危化品重大危险源分级

4 危化品重大危险源管理措施

(1) 熔盐系统应至少每3年进行1次危化品重大危险源评估。

(2) 发生以下情况时,应及时进行危化品重大危险源评估。

① 危化品重大危险源装置、物料发生新建、改建、扩建的。

② 危化品种类、数量、使用工艺或者储存方式等发生变化,可能影响重大危险源级别或者风险度的。

③ 其他因素发生变化,可能影响重大危险源级别和风险度的。

④ 发生危化品事故造成人员死亡,或者10人以上受伤,或者影响到公共安全的。

⑤ 有关重大危险源辨识和安全评估的国家标准、行业标准发生变化的。

(3) 熔盐系统应具备温度、液位、流量等信息的不间断采集和监测功能,能够进行异常预警;采集的电子数据应至少保存30天。

(4) 在熔盐系统所在场所设置明显的安全警示标志,标明应急处置措施和步骤;定期检查熔盐系统的安全生产状况和风险控制措施,及时发现并治理事故隐患。

(5) 编制熔盐系统安全生产事故专项应急预案和现场处置方案,对熔盐系统的管理和操作岗位人员进行培训,确保其了解重大危险源的特性,熟练掌握本岗位的应急措施;结合熔盐系统可能发生的安全生产事故,配置必要的应急物资,并加强维保,确保可随时投入应急使用。

(6) 专项应急预案每年至少进行1次演练,现场处置方案每半年至少进行1次演练,并在演练后参照AQ/T 9009—2015《生产安全事故应急演练评估指南》的有关要求进行评估以及整改。