小型商用车后钢板弹簧设计方法研究

伍 刚,许秀美,杨程宇,许醇婷

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

汽车后钢板弹簧作为汽车上重要的弹性元件,其性能参数与结构参数对汽车的操纵稳定性、行驶平顺性和安全可靠性都具有重要的影响。特别是在汽车整车产品设计开发初期,简便、快速地计算出满足整车总布置要求、底盘性能要求的钢板弹簧结构,对快速推进汽车整车项目开发进度、缩短开发周期及降低开发成本具有重要的现实意义。如何快捷的设计一套满足整车性能要求,同时安全可靠、价格低廉的钢板弹簧一直是底盘悬架设计工程师追求的目标。

目前常用的钢板弹簧设计方法主要有各钢板弹簧专业生产厂家自有的钢板弹簧设计专用软件,或者借助于CAE 分析软件等方法进行。钢板弹簧设计专业软件使用上具有局限性,CAE 分析方法精度较高,但由于需考虑板片间的非线性接触问题,需要进行大量的分析求解工作。

以某小型商用车后钢板弹簧设计为例,探讨一种基于常用的CAD 软件UGNX/CAXA CAD 与办公软件WPS 的钢板弹簧设计计算方法。该方法可以有效建立起后钢板弹簧的正向开发模型进行求解计算,具有方法简单、使用方便的特点,在钢板弹簧设计过程中可以提高设计效率。

1 弹簧变形分析

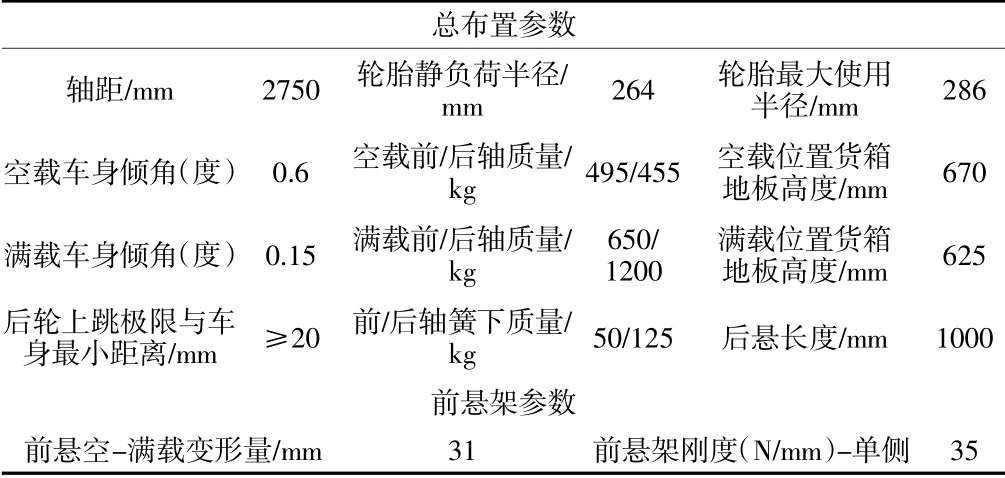

在整车设计过程中,总布置根据车辆的使用需求,对整车总布置参数、车身姿态角和货物的装卸方便性提出总体要求,悬架设计工程师要尽可能通过悬架元件的弹性特性设计满足总布置要求。总布置的输入及已知的前悬架参数见表1,前悬架为麦弗逊等刚度螺旋弹簧独立悬架。

表1 输入参数

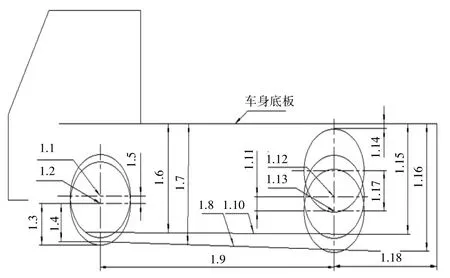

根据总布置的设计输入参数要求和已知的前悬架参数,后悬架设计工程师需绘制出后钢板弹簧变形量分析图以及后悬架特性图如图1、图2 所示。

图1 后板簧变形分析

图1 中1.3、1.4、1.9、1.14、1.18 是总布置的定义值,1.1、1.2、1.6、1.7、1.8、1.10、1.12、1.13、1.15、1.6 是总布置的期望值。1.5、1.11、1.17 是悬架工程师的设计值,此设计值在设计过程中,需与总布置反复讨论,在满足底盘性能要求的情况下尽可能满足总布置的期望。

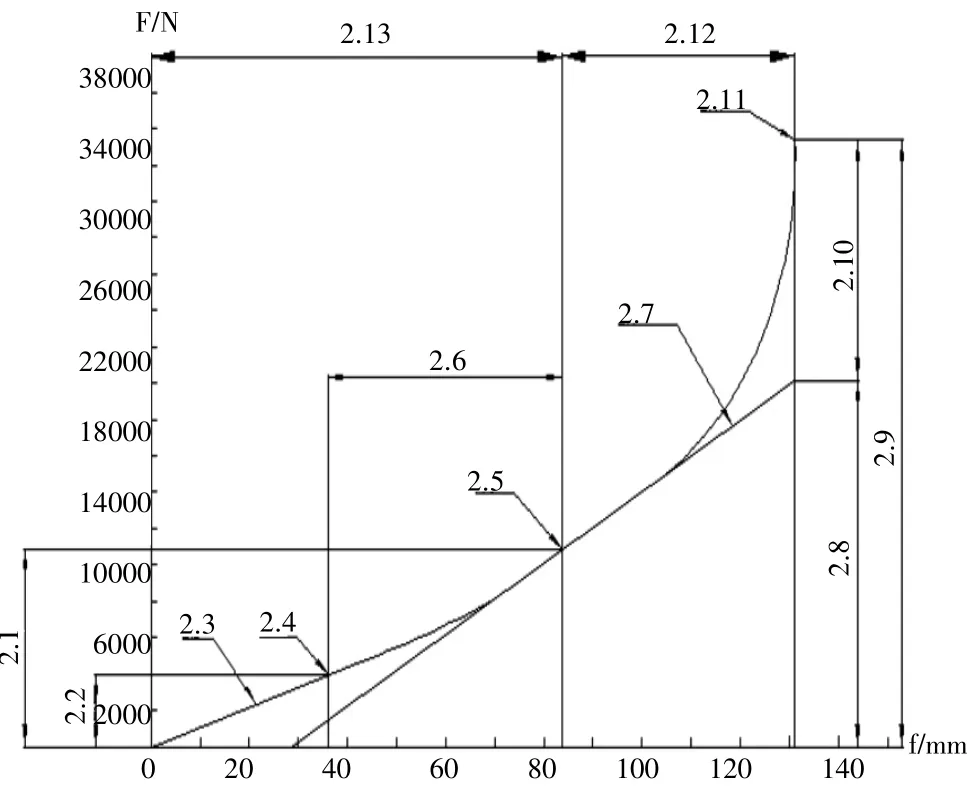

后钢板弹簧悬架特性曲线一般根据图2 的后悬行程关系,初选弹簧刚度和缓冲块刚度绘制。对于小型商用车空、满载载荷变化量较大的特点,后钢板弹簧一般做成2 级变刚度的形式。后续根据偏频的计算结果进行调整确定最终的后悬特性曲线。

图2 后悬架特性曲线

2 平顺性分析

衡量汽车的平顺性指标,常用簧上质量的振动频率(偏频)与人体感觉较舒适的自然振动频率进行比较度量。大量研究表明,人体感觉较舒适的自然振动频率大约为1 Hz。悬架设计时簧上质量的偏频尽量接近舒适的自然振动频率[1]。过低的偏频要求悬架需具有较大的弹跳行程,因此需要在平顺性和车体结构空间布置上进行设计平衡。当前轮采用独立悬架,后轮采用钢板弹簧非独立悬架的小型商用车,前悬偏频一般为1.7 Hz 左右,后悬偏频一般为2 Hz 左右。同时为避免产生较大的角振动,前后偏频比一般为0.75 耀0.95 之间。因此,需根据初选的悬架刚度分别计算空、满载情况下的前后偏频分别在合理的区间内以保证整车具有良好的平顺性。悬架偏频算式:

式中:C1、2为前、后悬架刚度,N/mm;G1、2为前、后悬架簧载重力,N;g 为重力加速度,取9810 mm/s2。

根据图2 初选的后轴空/满载刚度43 N/mm(单侧)和103 N/mm(单侧),及已知的总布置质量参数和前悬参数带入即可得到前后悬架空/满载偏频为:n 前(空/满)= 2 Hz/1.72 Hz,n 后(空/满)= 2.57 Hz/2.21 Hz。则空满载前后偏频比为:n 前(空/满)/n 后(空/满)=0.77/0.78,计算结果在合理区间内。

3 侧倾运动分析

后钢板弹簧悬架的侧倾运动应满足整车操纵稳定性的要求。后钢板弹簧即是后悬架弹性元件,也是后轴的导向元件。后钢板弹簧悬架设计时应控制好弹簧的运动关系,减少后轴轴转向带来的过多转向问题,使整车具有适度的不足转向特性[2]。因此需对后钢板弹簧的安装点进行适当的设计,使后悬架在常用的载荷工况下具有合适的侧倾运动特性。对于本例的小型货车,常用的工况为满载工况,满载情况下后钢板弹簧的侧倾运动导向应使后轴的轴转向效应尽可能的小,以减小轴转向效应对整车的操纵稳定性影响。

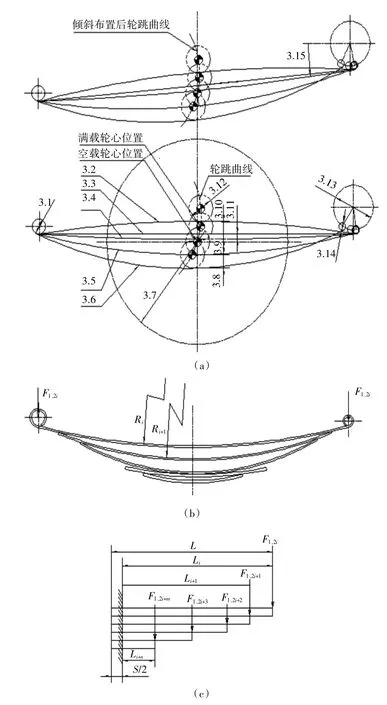

本例探讨在UGNX draw 环境下进行后钢板弹簧的布置。首先确定后钢板弹簧在后桥壳是上置还是下置,本例为下置。其次初选第一板片的伸直长度、后吊耳摆动半径、前、后卷耳直径、桥壳中心到板片安装高度,本例为1040 mm、R65、椎45、椎25、40 mm。一般选择板片在满载时位置相对展直位置低10 耀20 mm。本例取20 mm。在UGNX draw 环境下进行后钢板弹簧的布置分析图见图3(a)。

从图3 中可以看到,当板片倾斜角为5毅时,可以获得比较合理的后轮轮跳曲线。有利于车辆在常用工况下减小由于车辆侧倾时轴转向带来的过多转向趋势,维持车辆侧倾运动下的操纵稳定性。

图3 后板簧分析

4 弹簧刚度和强度校核

后钢板弹簧一般由多副板片组成,主簧提供轻载时的刚度和强度,主簧和副簧接触后提供重载时的刚度和强度。钢板弹簧刚度和强度的计算一般采用共同曲率法和集中载荷法[3]。共同曲率法(图3(b))认为各板片在自由状态下具有不同的曲率半径,在中心螺栓夹紧后各片间可以很好的贴合,工作时各片都能充分参与工作。在负载后各片认为具有相同的曲率半径,从而使板片的计算变得简单[4]。不过应用共同曲率法计算板片刚度过程中误差偏大,需要引入刚度经验修正系数加以修正,对相似小型货车的多种后钢板弹簧的计算统计,主簧和合成簧刚度修正系数分别采用0.85 和0.75 时的计算刚度与实际测试刚度还是具有相当高的符合度。因此,本方法计算板片刚度时采用共同曲率法结合刚度修正系数进行板片刚度的计算。共同曲率法在计算板片强度时对最末几片的强度计算误差较大,而集中载荷法计算钢板弹簧最末几片时比较准确,一般小型商用车的板片最大应力多发生在最末几片上,因此,本方法计算板片强度时采用集中载荷法(图3(c))。强度校核中,采用常用弹簧钢60Si2Mn 时满载应力不大于550 MPa,极限载荷时应力不大于1100 MPa。

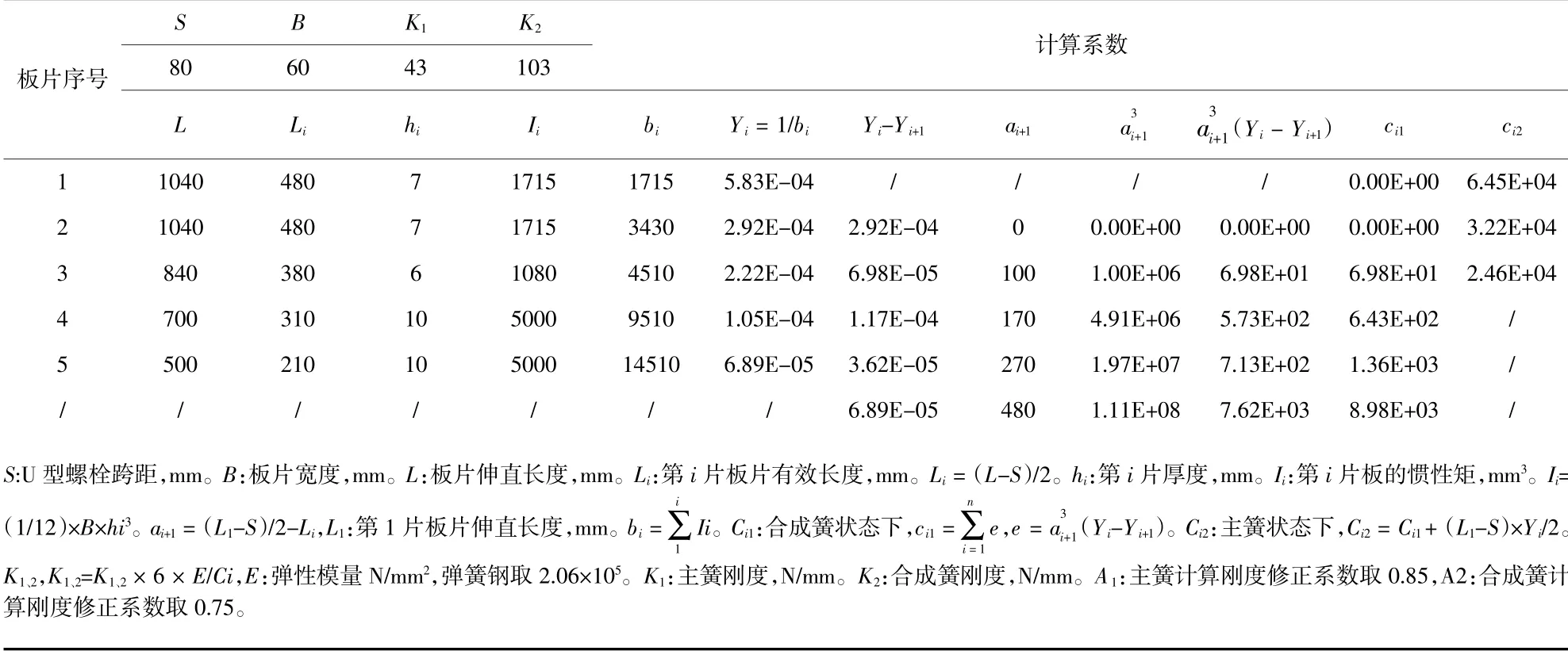

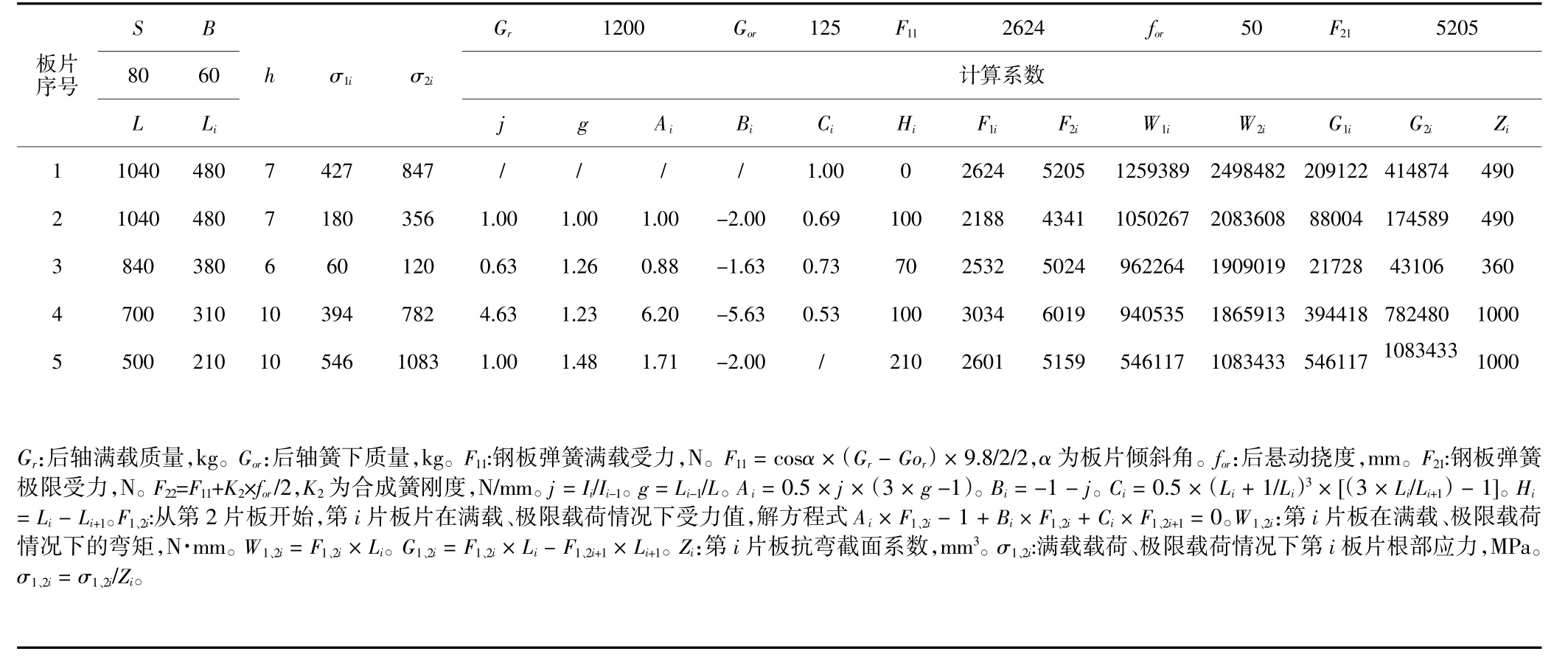

本例初选为5 片簧结构,其中1、2、3 片单独工作时为主簧、4、5 片完全参与工作后组成合成簧。因此,在进行刚度校核时分别计算主簧和合成簧刚度。强度校核时,因最大应力发生在合成簧工作状态下,因此只需校核5 片簧都参与工作的合成簧情况下各板片的应力水平即可。预选各板片长度、宽度、厚度及U型螺栓跨距,板片材料选择常用弹簧钢60Si2Mn。应用WPS 软件表格模版建立板片参数计算可以很方便进行各项计算参数的调整,从而获得理想的各板片参数。计算模型及表格(表2、表3)。

表2 刚度计算结果

表3 强度计算结果

根据上述的计算结果,后钢板弹簧的设计结果如图4 所示。

图4 后悬架数模结构

5 设计验证

对产品样件在钢板弹簧刚度测试机上进行弹簧刚度测试,测试曲线见图5。从测试曲线看,主簧和合成簧刚度分别为45 N/mm,106 N/mm。可见按本方法计算的刚度与测试值符合度较高。

图5 刚度曲线实测

对产品样件按QCn29035 汽车钢板弹簧技术条件中的试验方法,模拟整车装配位置进行台架耐久疲劳试验,试验后板片无断裂,产品疲劳耐久性符合设计要求。在整车装配状态下按GB/T6323、QC/T4970进行整车操纵稳定性及行驶平顺性测试,试验结果满足设计要求。按海南试验场整车道路可靠性试验规范搭载整车进行道路可靠性试验,试验结果钢板弹簧无故障,满足整车可靠性要求。

6 结语

以整车总布置要求为依据,满足整车操纵稳定性、行驶平顺性要求为前提的一种小型商用车后钢板弹簧设计方法。 分析了板片刚度和强度计算时采用共同曲率法和集中载荷法的各自优势和缺点,并给出了采用共同曲率法计算主簧及合成簧刚度时的修正系数。

本方法计算式简单,计算工作量少,所使用的计算程序和制图软件都是常用的软件,在小型商用车后钢板弹簧的设计计算中易于推广。