某型汽车左右上固定支架复合模冲压工艺设计

韦 勇,陈美玲,崔安琪,罗秋艳,胡义华

(1.柳州五菱汽车工业有限公司,广西 柳州 545007;2.柳州市中小企业服务中心,广西 柳州 545006;3.广西科技大学 国际教育学院,广西 柳州 545006)

0 引言

冲压模具在现代的工业生产中应用是非常广泛的。随着科学技术的快速发展,冲压模具的技术及其结构在工业生产中的使用越来越受到人们的重视,同时被广泛应用到现代的工业生产中。冲压模具自动送料的技术也投入到了实际生产应用中,冲压模具自动化送料技术的使用,很大程度上提高了劳动生产效率,减轻了工人的体力工作负担,制件的生产质量也得到大幅度提高,能够实现冲压模具自动化加工,具有非常重要的技术意义和经济价值。探索设计某型汽车左右上固定支架复合模冲压工艺,主要是对工艺方案、刃口尺寸、排样、冲压力计算等进行分析和计算[1],满足生产要求,实现生产批量,从而获得最大生产效益和企业收益。

1 零件分析

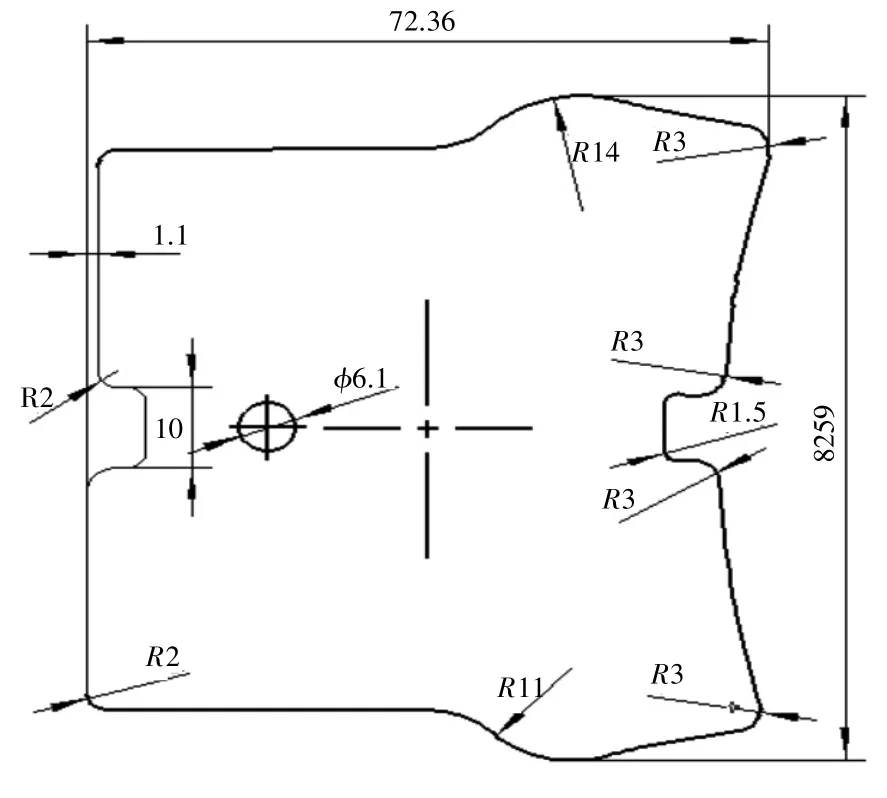

某型汽车左右上固定支架零件选择不锈钢冷轧钢板DC01 钢,它的含碳量是0.12%,材料具有良好的可塑性和韧性,同时导热系数高、强度高等性能特点。零件形状如图1 所示。

图1 零件

零件有落料、冲孔两道工序。此加工零件的尺寸不大,属于小制件,且形状简单结构对称,适于小型冲裁加工[2]。在实际生产中零件大批量生产,且冲压完成后技术要求:零件平整。

2 零件工艺方案确定

由于现在工厂的要求是大批量生产,为了满足其生产要求,考虑了模具制造水平、设备能力和操作方便性等方面以后,设计方案如下:

方案(1):设计成两套单工序模,落料模和冲孔模。

方案(2):设计成级进模,先冲孔再落料。

方案(3):设计成复合模,将落料和冲孔同时进行。

方案比较:方案(1),模具的结构相对简单,但是生产需要2 套模具,生产效率低,零件的精度也比较差,不适合用于大批量生产;方案(2),只要1 套模具即可,冲压出来的工件的形位精度以及尺寸精度能够得到保证,而且生产的效率高,但零件冲压出来后不平整,必须校平;方案(3),也是只需要1 套模具生产即可,生产的效率也高。

由于零件比较简单且对称,3个方案都可以达到要求,从经济性考虑,方案(2)和方案(3)合适;生产效率及大批量生产、精度考虑,方案(2)和方案(3)合适;但由于零件在冲压完成后对平整度比较高,方案(2)冲压后的零件不平整,还需要校平,方案(3)合适。

在对3个方案的可行性进行了分析之后,从技术经济的角度和各自的优缺点进行客观分析,经过对这3个方案的分析比较,采用方案(3)比较合适。

3 凹、凸模的刃口尺寸计算

在确定零件工艺方案后,需要对模具的工艺参数进行计算,计算落料的刃口尺寸、孔的刃口尺寸等。

3.1 落料的刃口尺寸计算

根据零件的尺寸现状,选用分别加工法计算刃口尺寸。查阅资料《冲压工艺及冲模设计》,落料件的尺寸的刃口尺寸计算:

基本计算公式是:

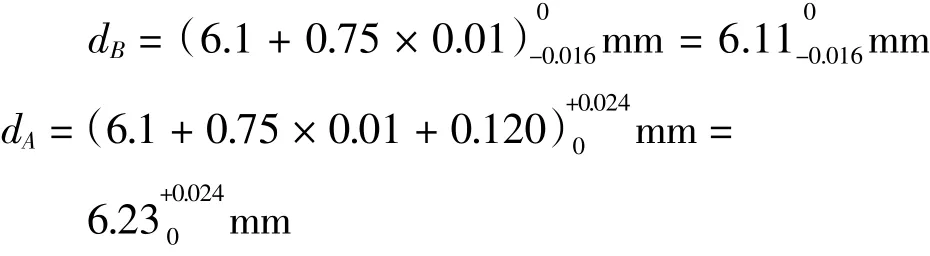

查《模具实用技术设计综合手册》得,最小初始双面间隙Zmin越0.120 mm,最大初始双面间隙Znax=0.160 mm,凸模制造公差啄B 越0.016 mm,凹模制造公差啄A越0.024 mm。冲裁件的外形制造公差吟为0.1,孔的制造公差吟为0.01,系数取x = 1。将以上各式代入 啄A+ 啄B臆Zmax- Zmin检验是否成立,经校验,不等式成立。所以可以按上式计算刃口的尺寸。

3.2 孔的刃口尺寸计算

冲孔的基本公式为:

代入数据计算,

用这种方法计算刃口尺寸相对简单方便,使凹、凸模也具备一定的互换性能,它们的制造的周期不会很长,可以用于那些大批量生产的零件。分别加工法具有制造的周期短,凹、凸模具有互换性,便于大批量生产[3]。同时这种方法也具有一些缺点,比如制造的公差小,有些模具的制造成本比较高。

4 排样选择

4.1 排样方式

排样是指需要开料的工件在板料上的布置和开切方式。选择合理的排样布局方式,是提高材料利用率、降低生产成本和保证工件质量的有效措施。选择合理的排样方式和适当的搭边值,是提高材料利用率、降低生产成本和保证工件质量及模具寿命的有效措施。排样形式根据材料的利用情况可分为:有废料排样、少废料排样、无废料排样等。

有废料排样:主要是按照所要冲裁的零件的外形来冲裁的,同时要在冲裁件的四周留有一定的余料,所以这种排料方式会使材料的利用率不高,但是使用这种方式容易保证零件的尺寸,最后得出的工件精度也是比较高的,也会增加模具的使用寿命。现在的实际生产中大多数的冲裁件都在采用有废料排样。

无废料排样:这种排料方式主要是按照一定线条将所需的冲件从条料中割出来,其四周是没有余料的,所以相对于有废料排样,无废料排样冲出的工件质量不高,模具的使用寿命也不长,但是对于材料的利用率非常高,还可以在一定条件下提高劳动生产率[4]。

少废料排样:介于有废料排样与无废料排样之间。

根据材料的合理使用情况和零件的结构,本次采用有废料的排样方式。

4.2 搭边值确定

在此次的设计采用的是有废料排样,这就要在条料和冲件之际留有一定的余料,这些余料也可以叫搭边料。其中搭边具有以下两个方面的作用:一方面,更好地保证冲出来的工件符合要求,也能对剪板定位之间产生的误差进行补偿;另一方面因为留有余料,条料的高度可以适当的增加,利用条料的送进,同时也利用生产率的提高。

当设计搭边值时要注意其合理性,因为搭边宽度的大小会最终影响冲裁件的质量的高低。当搭边宽度太大的时候,材料的整体利用率不高;在搭边宽度太小的时候,其在强度和刚度方面达不到要求,这就会使条料在冲裁时被拉断,有时候更严重的会使单边料拉人到模具的间隙当中,使冲裁力的分布不均匀,最后损坏模具的刃口。所以,搭边值的设计要合理适当,对于某些数值可以根据自己从事模具多年的经验来确定其数值的大小,对于比较硬的材料选取的搭边值可以小一点,当冲裁一些软的材料以及脆的材料时,搭边值就可以适当地取大一点;当需要冲裁的工件尺寸较大以及其形状相对复杂的时候,条料的搭边值就可以适当选大一点;对于那些厚一点的材料搭边值就适当取大一些;对于手工送料、安装有侧压装置的搭边值相对可以取小一些。其中搭边值的一些相关的经验数据可以从相关的设计手册中查得。此次设计的搭边值取2 mm。

在室外拾音必须提前做好录音设备检查,携带好录音器材。当遇到过强声音时,为避免录音机输入的过载,造成失真不能使用。可以使用提前准备的小型衰减器,控制传声器与声源的距离角度。还要注意有用信号和噪声的关系,为了使录到的声音不被周围的噪声掩盖,必须注意传声器与有用信号的距离,设法减弱无用噪声的比例,比如让传声器远离噪声源或者用吸声材料做适当的隔声处理等。注意防风,加装防风罩或其他方法,减少对传声器的影响。

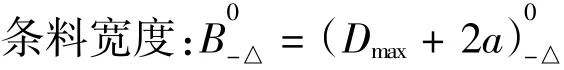

4.3 条料宽度确定

在确定排样的方案以及搭边值后,就要接着确定条料的宽度与导料板之间的距离,其可以分为如下的3 种情况。

(1)有侧压装置:当模具安装有侧压装置时,能够使条料一直紧靠在同一侧的导料板送进,所以只要在条料和另一侧的导料板之间留有间隙便可,这时可以按照下式来计算:

导料板之间的距离:A = B + Z= Dmax+ 2a + Z

(2)无侧压装置:当模具不具有侧压装置时,要考虑在送料的过程中因条料发生摆动从而使侧面的搭边变小的问题。所以为了避免侧面的搭边变小,在条料的现有的宽度上要增加一个条料余料量,所以可以按下式计算:

导料板之间的距离:A = B + Z= Dmax+ 2a + 2Z

式中,Dmax是条料宽度方向上冲裁件的最大尺寸;a 是搭边值;吟是条料宽度的单向(负向)的偏差;Z 是导料板和最宽条料之间的间隙。

导料板之间的距离:

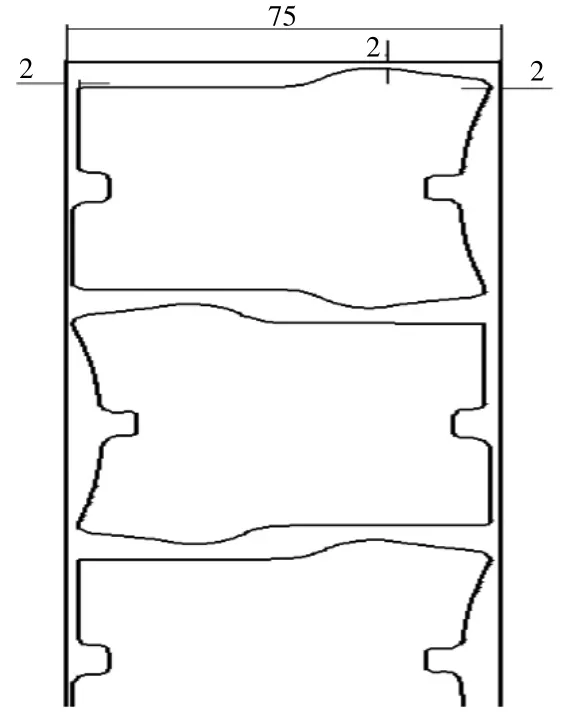

式中,Dmax是冲裁件在条料宽度方向的最大尺寸;a 是搭边值;n 是侧刃数目;b1是侧刃冲切的条料边的宽度,一般取b1= 1.5 ~ 2.5 mm,料薄的取小值,料厚的取大值;Z 是冲切前条料的宽度和导料板之间的间隙;y 是冲切后条料的宽度和导料板之间的间隙,一般取y = 0.1~0.2 mm。最后由零件的尺寸,取条料的宽度B = 75 mm。

4.4 排样方案选择

此次冲裁的材料厚度为2 mm,厚度适中;硬度方面也不高,所以可以取周边的搭边值为2 mm,条料的宽度为75 皂皂。同时零件的形状结构相对简单,精度要求不高。由此可以选择纵向有废料的排样方案。具体的排样如图2 所示。

图2 排样

5 冲压力计算

在模具工艺设计时还要对模具冲裁力进行计算,从而根据冲裁力选择压力机。通常所说的冲裁力指的是冲裁力的最大值,同时也是选择压力机和设计模具的非常重要的依据。对于冲裁力的计算可用下式计算:

此零件中的周长为320 mm,材料厚度2.0 mm,DC01 的抗拉强度为300 MPa。所以该冲裁件的冲裁力为:

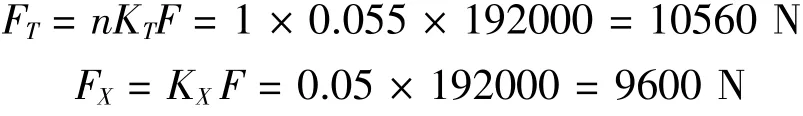

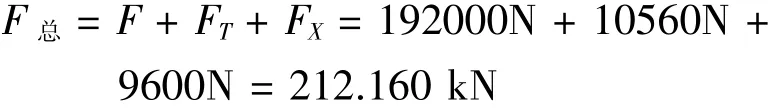

此套模具的采用弹性卸料装置和推件装置,根据公式计算推件力FT和卸料力FX:

零件的总冲压力:

6 结语

冲压件的工艺特点决定了冲压件的成型难易程度,分析冲压件的工艺特点,继而确定合理的冲压工艺方案,冲压工艺方案的优劣,决定了冲压件制造技术的合理性、冲压件的质量和产品成本。汽车左右上固定支架零件采用复合模冲压工艺,能够达到生产要求、生产批量,从而获得最大生产效益和企业收益。