基于无线通信的煤与瓦斯突出数据采集仪的研制

王彦斌

(中煤科工集团煤炭科学技术研究院有限公司,北京 100013)

钻屑瓦斯解吸指标K1综合反映煤层瓦斯含量及卸压初期瓦斯解吸速度的大小,用特定仪器测定钻屑试样在卸压初期一段时间(5 min)瓦斯解吸的斜率表示[1]。K1值的大小与煤的破坏程度、煤层瓦斯压力及瓦斯解吸速度等有关。研究人员通过实验室的实验数据分析和大量的现场实践验证[2-10],都表明K1值与突出危险性密切关联,可用于突出危险性预测[11]。钻屑瓦斯解吸指标K1值因测定方法简单,操作方便而得到广泛应用。

依照《防治煤与瓦斯突出细则》,当采用钻屑指标法预测时,预测钻孔的布置方式为:在近水平、缓倾斜煤层工作面应当向前方煤体至少施工3 个预测钻孔,在倾斜或者急倾斜煤层至少施工2 个预测钻孔,钻孔直径42 mm、孔深8~10 m。采用钻屑指标法预测煤巷掘进工作面突出危险性时,预测钻孔从第2 m 深度开始,每钻进1 m 测定该1 m 段的全部钻屑量S,每钻进2 m 至少测定1 次钻屑瓦斯解吸指标K1(或者△h2值)。

现有煤矿使用的钻屑瓦斯解吸指标K1值测定仪(以下简称测定仪),1 次只能测量1 个煤样,由于打钻速度要求控制在1 m/min,而采集及测量1 个煤样需要5~7 min,这样就会造成打钻及接粉人员不断处于等待状态,瓦斯突出预测时间加长,占用较多的生产时间[12],影响预测效率。携带1 台集数据采集及K1值计算于一体的测定仪用于突出危险性预测在煤矿应用较为普遍。有的煤矿为了加快测量,则携带多台测定仪交替操作,但由于测定仪需要通过按键操作来回切换显示界面及进行编辑输入,容易导致因编辑出错或界面切换不及时而造成测量误差。

目前升级换代后的测定仪主要负责数据采集,而编辑操作及K1值计算功能则由本安手机完成,1台本安手机与1 台采集仪配合使用,虽然本安手机操作方便,但测量效率问题并没有得到解决。为了加快测量且利用本安手机操作简便的特点,设计并实现了一种基于无线通信的煤与瓦斯突出数据采集仪(以下简称采集仪);采集仪可实时测量钻屑瓦斯压力值,既可与本安手机通过低功耗蓝牙(BLE)实现无线通信,又能与其他采集仪之间通过RF433 实现无线通信,BLE 和RF433 无线的综合应用,使1对多设计理念得以实现,解决了打钻与测量的衔接问题,大幅提高了预测效率。

1 采集仪总体设计

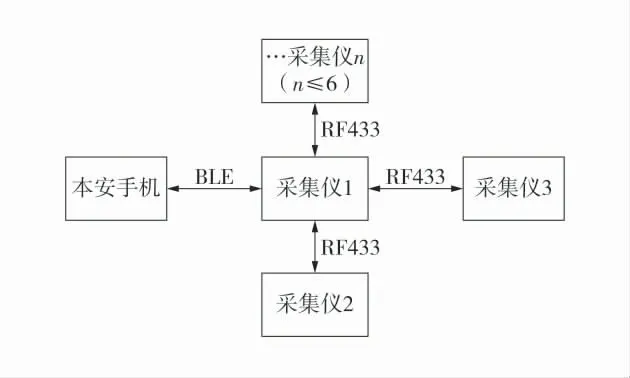

系统功能设计如图1。采集仪设计为1 对多无线通信方案,即1 台本安手机与多台采集仪配合使用。本安手机与采集仪1 之间采用BLE 连接,采集仪1 与其他采集仪之间采用RF433 连接。通过本安手机选择编号为1 的采集仪及要连接的采集仪数量n(n≤6);采用智能地址分配技术通过采集仪1 对其他采集仪从2 到n 进行自动顺序编号。

图1 系统功能设计Fig.1 Design of system function

具体方案为:打开本安手机采集仪专用APP,通过BLE 与采集仪1 建立连接,通过RF433 建立采集仪1 与其他采集仪2 到n 之间的连接。APP 通过接收与接粉对应的采集仪1 到n 的采样时间间隔相匹配的压力值,计算出对应的钻屑瓦斯解吸指标K1值。本安手机采集仪专用APP 采用了专业化和人性化设计,功能逻辑清晰,方便用户输入及编辑。防突工根据现场的实际应用情况及对APP 和采集仪操作的熟练程度,可以选择性携带1~6 台采集仪进行交替预测,极大提高了防突工的预测效率。

2 采集仪硬件

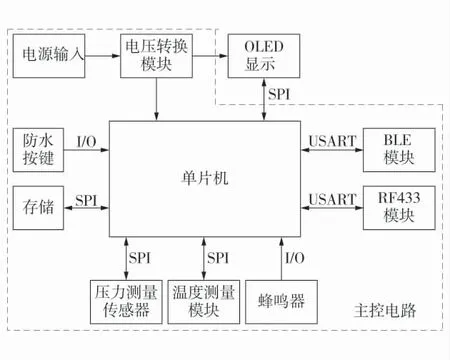

采集仪硬件总体框图如图2。

图2 采集仪硬件总体框图Fig.2 Total block diagram of acquisition instrument hardware

采集仪硬件主要由主控电路板和OLED 显示板组成。主控板包含STM32 单片机、电压转换模块、按键、存储、BLE 模块、RF433 无线模块、气体压力传感器、温度测量模块及蜂鸣器等。采集仪有压力、温度、电池电量实时采集显示,与本安手机及其他采集仪间进行无线数据交互等功能。

2.1 主控电路

主控电路是采集仪的核心,单片机选用高性能的ARM○RCortexTM-M332位的RISC内核STM32F103RCT6。工作频率为72 MHz,3 个SPI 接口(1 个专门用于与OLED 通信,1 个用于压力传感器及存储芯片的读写,1 个用于与温度测量模块进行交互),5 个USART 接口(BLE 与RF433 无线通信各自占用1 个),3 个12 位的ADC(用其中1 个进行电池电量采集),51 个多功能双向I/O 口,每个I/O 口都可由C 语言代码控制输出(推拉或开路)、输入(带或不带上拉或下拉),多数I/O 管脚都与数字或模拟的外设共用,且都有大电流通过能力[13]。

采集仪采用本质安全型设计,电源采用可充电锰酸锂电池。为保证正常测定,要求在测定过程中仪器的电量充足,如果在欠压情况下继续用于测定,则测出的K1值将会产生很大误差[11]。电池容量按至少连续工作不低于10 h 的最大功耗考虑,并井上及时充电。OLED 屏为关键耗能器件,可通过软件设置在一定时长内没有按键操作或通信命令的情况下,OLED 屏进入熄屏状态,在熄屏后一定时长内仍没有任何操作,采集仪自行关机。通过此种软件设置既可以节电,又可延长锂电池及显示屏寿命。电源电路采用输入防反接电路设计,电源输入后通过1 路3.3 V 转换电路给采集仪主板供电,另1 路通过12 V 转换电路给OLED 显示板供电。

压力传感器采用HSC 系列硅压力传感器,工作电压较低,10 mm×10 mm 微型封装,能耗极小,14位数字输出压力,范围为0~10 kPa,总误差带为1%的满量程最大值[14]。单片机与压力传感器采用SPI接口传输。基于各矿井煤层赋存深度、通风设施、巷道断面等不同,采集仪设计有压力自动校零功能,能有效排除现场其他因素带来的压力测量误差。

采集仪与本安手机APP 采用私有协议通过蓝牙进行无线通信。蓝牙模块选用一款超低功耗蓝牙4.2 模块WH-BLE102,1.7~3.6 V 单电源供电,平均200 μA 低功耗广播模式,平均500 nA 休眠模式,多种唤醒方式。支持128 bit 格式UUID 修改,可与其他厂家模块通信。该模块主从一体,可用于点对点数据透明传输及加密传输,用户无需关心传输协议,只需要进行简单的设置就可以进行通讯,满足采集仪无线设计要求。

各采集仪之间用私有协议通过RF433 模块进行无线通信。模块选择结合功耗低、抗干扰性能强、传输距离远、性价比高等方面综合考虑,最终选定RF180B 模块。该模块高度集成超低功耗半双工微功率嵌入式无线数据传输模块,其嵌入高速单片机和高性能射频芯片。采用高效的循环交织纠检错编码,使抗干扰和灵敏度大大提高。RF180B 模块可在2.1~3.6 V 电压范围内工作,在接收状态仅仅消耗3.2 mA,有4 种工作模式。在1 s 周期轮询唤醒省电模式下,接收仅仅消耗不到20 μA,1 节3.6 V/3.6 Ah的锂电池可工作10 年以上。700 m 传输距离(1 000 bps),频率430~437 MHz,双256 bytes 数据缓冲区,内置看门狗。

2.2 OLED 显示屏控制电路

OLED 显示屏可用于显示压力、温度、电池电量等实时测量信息,查询或设置BLE 及RF433 MHz无线等参数,配置各种节能及出厂参数等功能,与单片机采用SPI 方式通信。显示屏选用中景园电子控制芯片为SSD1309 的2.42 寸24 pin 插接128*64 单色OLED,12 V 供电,OLED 驱动电路如图3。

图3 OLED 驱动电路Fig.3 OLED drive circuit

3 采集仪软件

钻屑瓦斯解吸指标K1值测定软件设计主要包括采集仪单片机程序设计和本安手机专用APP 软件设计2 个部分,通过私有通信协议共同完成压力、温度的数据采集,并最终由本安手机专用APP 完成K1值计算及突出预测。在KeilμVision5 编译环境下采用C 语言对采集仪软件程序进行模块化设计[15],包括主程序、初始化子程序、压力及温度数据采集子程序、蓝牙通信子程序、RF433 通信子程序、按键处理子程序等。

3.1 采集仪主流程

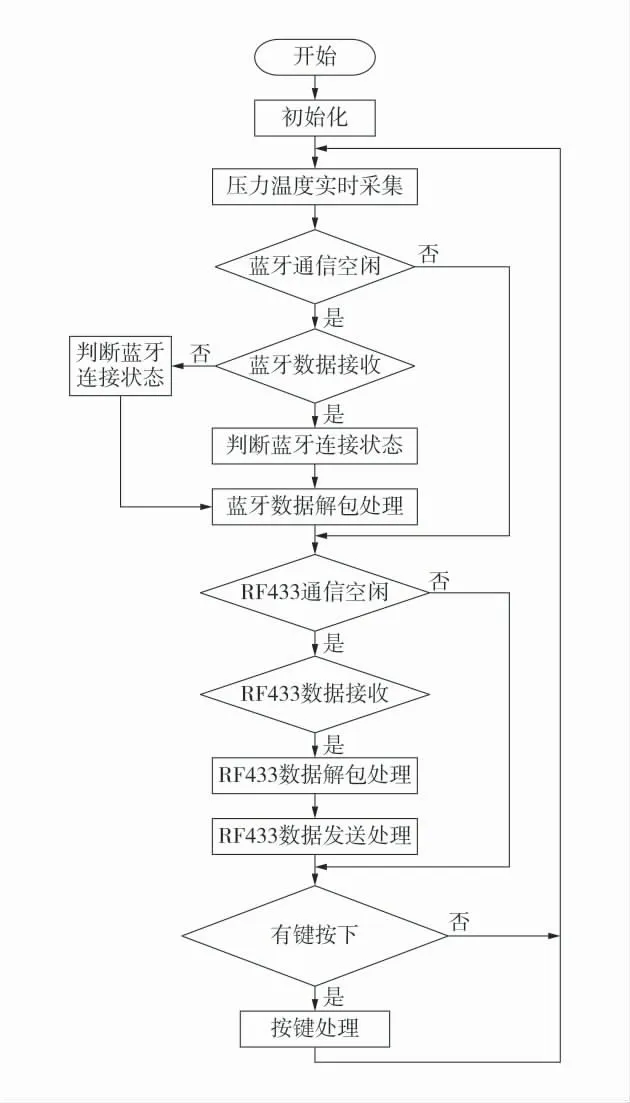

采集仪软件主程序流程如图4。

图4 采集仪软件主程序流程Fig.4 Main program flow of acquisition instrument software

上电后首先进行初始化,初始化子程序主要完成STM32F103RTC6、外部总线、各外设模块的引脚和时钟初始化,配置定时器和中断,配置SPI 和USART 及OLED 初始化。初始化完成后实时采集压力、温度、电池电量等数据并在OLED 屏上显示。此时各采集仪都处于待连接状态。若有本安手机发送建立连接命令,则对应硬件地址的采集仪被编号为1 并建立连接且与本安手机时钟同步。同时采集仪1 发送广播命令,并根据其他采集仪的回复进行智能地址从2 到n 的分配且同步时钟信息。主程序无线通信部分包含BLE 与RF433,根据不同的指令进行拆包解析及响应回复处理。按键处理程序用于界面切换、编辑、参数设置、蓝牙模式切换、压力校零等操作。

3.2 本安手机专用APP 操作流程

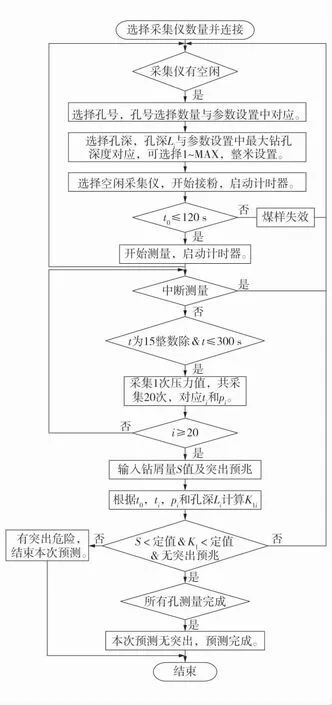

防突工开始进行突出预测前,先将各采集仪开机上电,接着打开本安手机专用APP,本安手机专用APP 操作流程如图5。

图5 本安手机专用APP 操作流程Fig.5 Special APP operation process of intrinsically safe type mobile phone

在APP 设置要连接的采集仪数量及选择要连接的1 号采集仪地址并建立连接,此时通过采集仪1 也与智能分配2-n 的编号的其他采集仪建立连接。预测时,首先根据现场打钻情况,选择提前设置好的工作面孔号,开始打钻并每1 m 测量钻屑量S,从孔深为2 m 处开始测量K1值。K1值测量包括接粉和测量过程,其中接粉要求控制在120 s 以内完成,否则该次煤样失效。为了提高测量精度,设计采用间隔15 s 采集1 次压力值,共计采集20 次。接粉时,先选择空闲采集仪,被选中的采集仪屏幕反色显示区分于其他采集仪以利于准确快速装粉。接粉完成进入测量后无需等待测量过程,只要有空闲采集仪,即可进行下1 次的打钻及接粉工序,各个采集仪交替工作,形成并行操作,提高效率。在每次测量完成后,APP 会快速给出K1值计算结果,综合钻屑量S 及突出预兆情况,若K1值指标或钻屑量指标S超出定值或有较严重的突出预兆,则预测为有突出危险,结束本次预测,采取相应防突措施。否则可继续测量,直到所有钻孔预测完成,且K1值指标及钻屑量指标S 皆不超限,亦无突出预兆现象产生,则预测为无突出危险,结束本次预测。

4 测试验证

产品测试包含无线测距及性能、电池性能、本安电路设计及软件逻辑等多方面,双无线钻屑瓦斯解吸指标K1值测定仪已取得安标证书(MFA200478),相关的性能测试不在此展开。重点从压力值测试及测量效率方面进行测试验证分析。

1)压力值测试。采集仪设计测量范围0~10 kPa,分辨率:1 Pa,基本误差±0.5%FS。实验室采用KY2010 数字精密压力表(压力范围:0~20 kPa,准确度:0.02%FS)作为基准源,对采集仪压力精度进行了多次测量,结果呈现较好的一致性。测试前,在连通大气压的情况下,先对KY2010 及采集仪同时进行校零,再进行测量。气体压力值测试数据反映出在满量程范围内压力测量误差未超出±0.1%FS,远小于行业采集仪±1%FS 的精度要求,也符合采集仪设计指标±0.5%F.S 的精度要求。

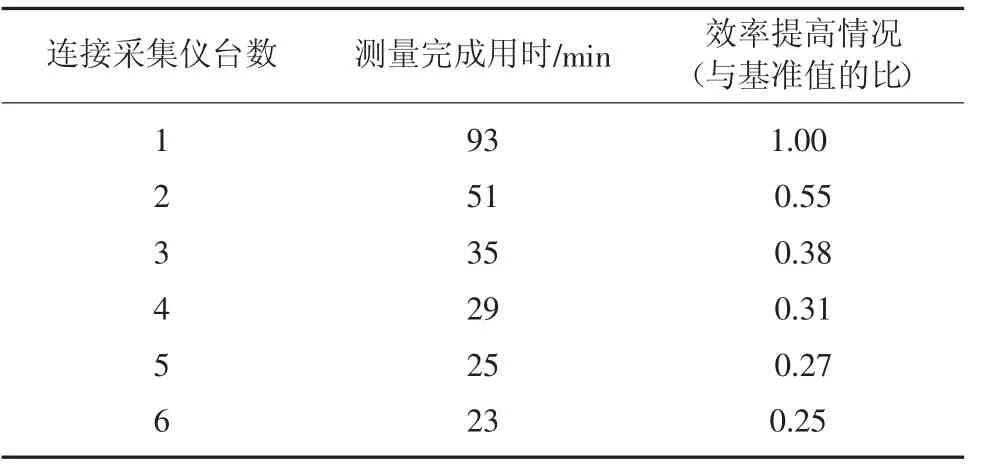

2)测量效率。提前准备出粒径1~3 mm 的煤样1 200 g,每组200 g 分别密封在编号为1#~6#的不锈钢煤样筒中进行瓦斯吸附,充气压力保持为2 MPa,充气时间48 h。为了对比测量效率,完成所有钻孔模拟测量,K1值设定为超限不退出测量或调大K1值超限值为1.0 cm3/g·min1/2。利用1 台本安手机分别连接1~6 台采集仪,在实验室进行模拟测试钻孔3 个,每个钻孔深度10 m,分别在2、4、6、8、10 m 处测量瓦斯钻屑解吸指标K1值,每钻进1 m 输入该1 m 段的全部钻屑量S 值(输入固定值2.0 kg),不考虑打钻停歇时间,接粉时长根据屏幕计时提示统一在1 min 完成接粉切换到测量,连接不同数量采集仪,利用对应编号的煤样筒煤样进行测量,前期准备工作中的工作面及钻孔信息设定时间不计入,从采集仪连接成功到第1 个钻孔2 m 处开始接粉处计时,若有空闲采集仪则连续进行,以连接1 台采集仪所用时间为基准,则测量完成所用时间及效率提高情况(与基准值的比值),预测效率分析表见表1。1 台手机连接1 台采集仪兼容目前市场手机版测定仪。通过表1 可见,连接2~6 台采集仪效率会不断提升,但从4 台起,增速会趋于下降,虽然采集仪支持连接6 台,结合工作效率提高程度、采集仪成本、现场摆放及操作的方便性,建议连接2~4 台更能充分发挥采集仪的优势(省时1/2~2/3)。

表1 预测效率分析表Table 1 Predictive efficiency analysis

5 结 语

针对目前煤矿井下应用的钻屑瓦斯解吸指标K1值测定仪测定时间长、效率低的问题,从解决防突预测效率考虑,研制出以STM32F103RTC6 为核心处理器,具有BLE 和RF433 的综合无线通信的煤与瓦斯突出数据采集仪,并已取得安标证书(MFA200478)。根据K1值测量流程分析及煤安认证和实验室测试验证结果,得出采用1 台本安手机对应连接多台采集仪的设计及应用,可显著提高预测效率。