活动导叶裂纹原因分析与处理工艺浅析

王焕河,泰 荣,张成华,田 凡,乔贺宏

(1.湖北白莲河抽水蓄能有限公司,湖北 黄冈 438600;2.天津水科机电有限公司,天津 301900)

0 引言

抽水蓄能电站水泵水轮机活动导叶是机组重要组成部分,其作用一是改变水流方向,形成有压涡流,作用在转轮变为转动力矩。二是通过导叶之间的开度调节进入转轮的流量,改变机组出力。所以,做好活动导叶金属技术监督工作尤为重要,通过肉眼及其他金属检测发现的问题要引起警觉,及时分析原因并妥善处理,避免遗留隐患造成后续故障扩大和设备损坏事件。

1 故障现象

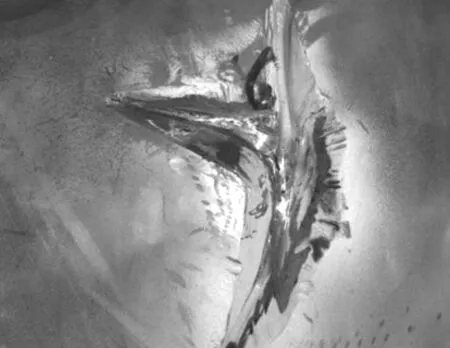

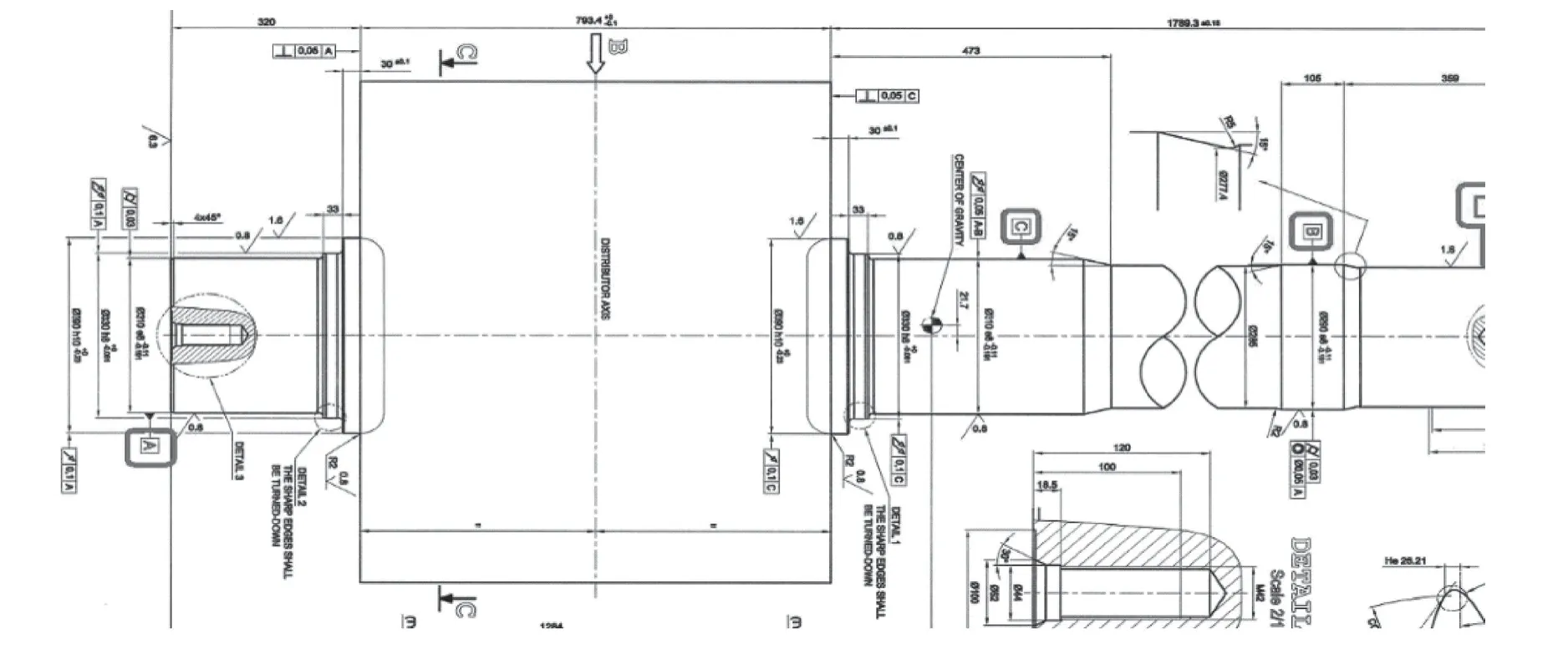

2021年4月,莲蓄公司1号机组A级检修期间,发现3号导叶大板负压面存在裂纹,分布在两个区域,一是大板负压面中部位置,二是大板负压面靠近中轴颈位置,如图1。①、②号裂纹最大深度约为58 mm,③、④号裂纹最大深度约为50 mm,长度分别为①号裂纹35 mm、②号裂纹30 mm、③号裂纹100 mm、④号裂纹15 mm。对中部位置的裂纹进行局部铲磨,目视可见清晰大裂纹,如图2。

图1 3号导叶裂纹分布

图2 中间部位裂纹形态

2 原因分析

中间部位:通过MT探伤及一系列试验确定是由于不规范补焊引起的延迟冷裂纹;原因为补焊时预热温度不够以及焊后没有后热导致焊缝内的扩散氢没有及时排出,从而产生裂纹。

靠近中轴颈位置:根本原因为由于导叶铸造时存在较多夹渣和疏松缺陷,该处位置属于高应力区,在长期的运行过程中由于外部应力的原因使这些铸造缺陷处产生了疲劳裂纹并持续的发生扩展,最终使得在该区域发现大量的细碎裂纹且几条已扩展大了几十毫米甚至上百毫米的程度。

3 处理过程

(1)重新探伤,确定尺寸与位置,检测方式为MT、UT、PT及相共振。

(2)气刨加铲磨去除缺陷,采用硬度仪测试硬度与母材对比,确认大板处原奥氏体区域去除干净,打磨坡口适合焊接,PT检查确认没有缺陷后具备补焊条件。最终修补尺寸:靠近中轴颈位置长宽约为210 mm×200 mm, 最深处为62 mm,向轴头伸进30 mm。中间部位区域边缘长宽约为250 mm×160 mm,最深处为52 mm。

(3)焊接修复

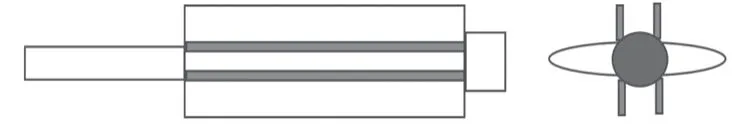

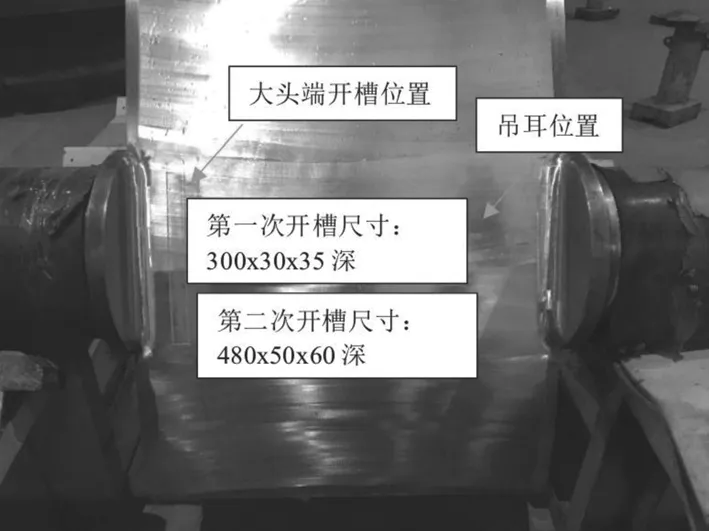

1)在活动导叶大板两侧分别加固两条支撑,用于控制焊接变形,如图3;

图3 支撑示意图

2)焊前预热,对焊接区域及周边不小于100 mm的范围内进行加热,使焊接区域温度不低于100℃;

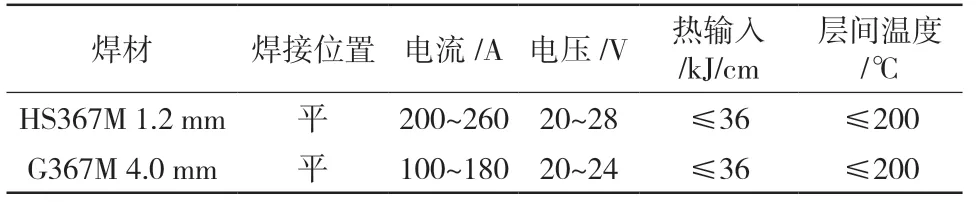

3)补焊方法,使用气保焊或手工电弧焊焊接,焊接参数参考表1,焊接坡口,焊缝采用多层多道焊,退步焊接的方法进行补焊,焊道顺导叶长度方向焊接。每焊一道,清渣一次并锤击效应处理,每焊10~15 mm厚做一次振动消应,焊接过程中层间温度≤200℃;

表1 焊接参数

4)缺陷位置补焊后焊缝表面焊接一层回火焊道,注意回火焊道不要接触母材。每边留出1~2 mm的量,回火焊道将在最终修复后铲磨、抛光去除;

5)焊后需要后热200℃,2 h再保温缓冷。

(4)焊后铲磨,焊接后铲磨活动导叶型线,平滑过渡。

(5)48 h后进行NDT检查,检测结果正常,焊接质量通过验收。

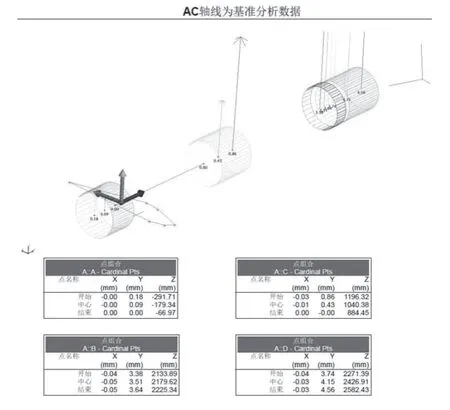

(6)激光检测活动导叶同轴度,如图4示意。具体数据如图5,以ac(下轴颈、中轴颈)为基准,b(上轴颈)是7.28 mm,d(上端轴)是9.12 mm,最大变形量9.12/2为4.56 mm。

图4 同轴度检测示意图

图5 同轴度检测示意图

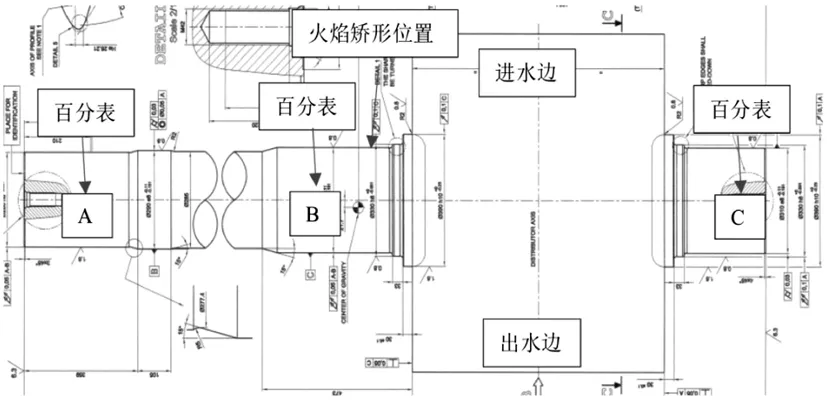

(7)调形。采用两种方式调形,一是背面(正压面)开槽焊接纠正,二是火焰调形。

背面开槽焊接,共进行两次开槽焊接,开槽位置如图5,第一次开槽尺寸为300 mm×30 mm×35 mm深,第二次开槽尺寸为480 mm×50 mm×60 mm深,开槽焊接工艺与裂纹补焊工艺一致。两次开槽焊接后同轴度检测结果为:以ac(下轴颈和中轴颈)为基准,b(上轴颈)是0.46 mm,d(上端轴)是0.62 mm,最大变形量0.62/2为0.31 mm。

火焰调形。按照图6箭头指向位置进行火焰矫形,矫形前A,B,C三个位置架百分表对调形尺寸进行监控,按照百分表监控数据。火焰矫形并控制温度不超过700℃,调形后对工件保温缓冷。

共进行4次火焰调形,每次火焰调形后都会对同轴度进行复测,最后一次同轴度检测结果为:以ac(下轴颈和中轴颈)为基准,b(上轴颈)是0.12 mm,d(上端轴)是0.12 mm,最大变形量0.12/2为0.06 mm。满足预期,符合验收条件。

(8)机加工。将导叶架设于镗床且按轴头找正,测量中轴径、下轴径处同轴度误差小于0.02 mm,上轴径跳动0.05 mm,符合激光检验的同轴数据。测量出水边密封面最大间隙-0.23 mm,进水边最大间隙-0.12 mm。为了减小工地修磨的范围,采用进水边完全修平,出水边仅修正大部分方案,修正部位去除0.13 mm。

(9)装配数据复测。大板型线,大板高度,轴颈外径复测,数据合格,满足装配要求。

图6 开槽位置

图7 火焰调形示意图

4 总结

(1)生产单位应在事故备件定额清单内增加活动导叶项目。

(2)加强金属监督检测力度,对高应力区及其他重点部位增加检查手段,将问题提前暴露,同时做好预控措施,防止缺陷扩大造成破坏。

(3)机组大修工期内应提前策划金属监督项目开展与实施,为不可预知的重大缺陷处理预留充分时间,保证检修工期可控。

(4)建议生产单位组织“回头看”行动,翻阅机组重要金属部件生产制造资料,对制造缺陷返修记录进行重点跟踪和关注,同时建议基建单位加强设备督造监管。