金属送粉式激光3D打印熔池温度PID闭环控制研究及其实现

李立秋

(沈阳瑞达机械自动化有限公司,辽宁 沈阳 110000)

采用金属粉末进行3D打印,分为铺粉打印(SLM)和送粉打印(LDM)。铺粉打印的控制条件单一,过程稳定,产品成型质量好,但是打印速度很慢,且产品制件尺寸受成型仓体空间限制严重。而送粉打印正好相反,易于快速的生产大型工件;但产品成型过程中容易形成塌陷,塌陷将影响激光光斑在工件表面的聚焦情况,进而造成熔池温度变化,产生产品缺陷。通过PID闭环的方式控制好熔池的温度,能够抑制缺陷的产生,降低塌陷的修补难度,提高生产效率和制件质量。

1 硬件搭建

LDM熔池温度由激光照射产生,控制激光器的输出功率,就可以间接控制熔池的温度。在金属3D打印过程中,根据材料的不同,温度大多控制在2300℃以下;因为要实现在线测量,必须选用非接触的光学传感器;LDM加工时金属粉末从送粉管路进入熔池的飞落过程会对光反射造成干扰,所以,进一步选用双比色传感器,以弱化粉末、烟尘对测量精度的影响。实验时,选用德国三铯M322传感器,其输出方式为电流模拟量。控制选用西门子的1215C型PLC,温度监测结果以模拟量的方式发给PLC,PLC以模拟量的方式控制激光器的功率变化。选用模拟量,是因为其传输不受通讯周期的影响,速度更快;在电路搭建时使用屏蔽电缆,以抑制信号干扰。

2 系统分析

PID控制,P为比例,I为积分,D为微分。激光闭环控制不同于普通的加热控制和电机伺服控制:激光的产生和发射,几乎没有惯性,所以响应必须快,且避免超调。而微分环节往往造成震荡,对小惯性系统并不适合。对于快速响应,在比例环节可以设定较大的比例值,在积分环节,积分时间在避免震荡的情况下,应该尽量缩短。

3 方案设计和测试

方案A:考虑到西门子1215C型PLC自带PID程序模块,可以优先对其进行测试;但激光闭环控制属于新的技术方向,使用既有标准功能模块进行控制效果可能不理想。

方案B:依据系统分析,以及对激光——熔池温度控制系统属于小惯量系统的判定,自行编写PID程序。

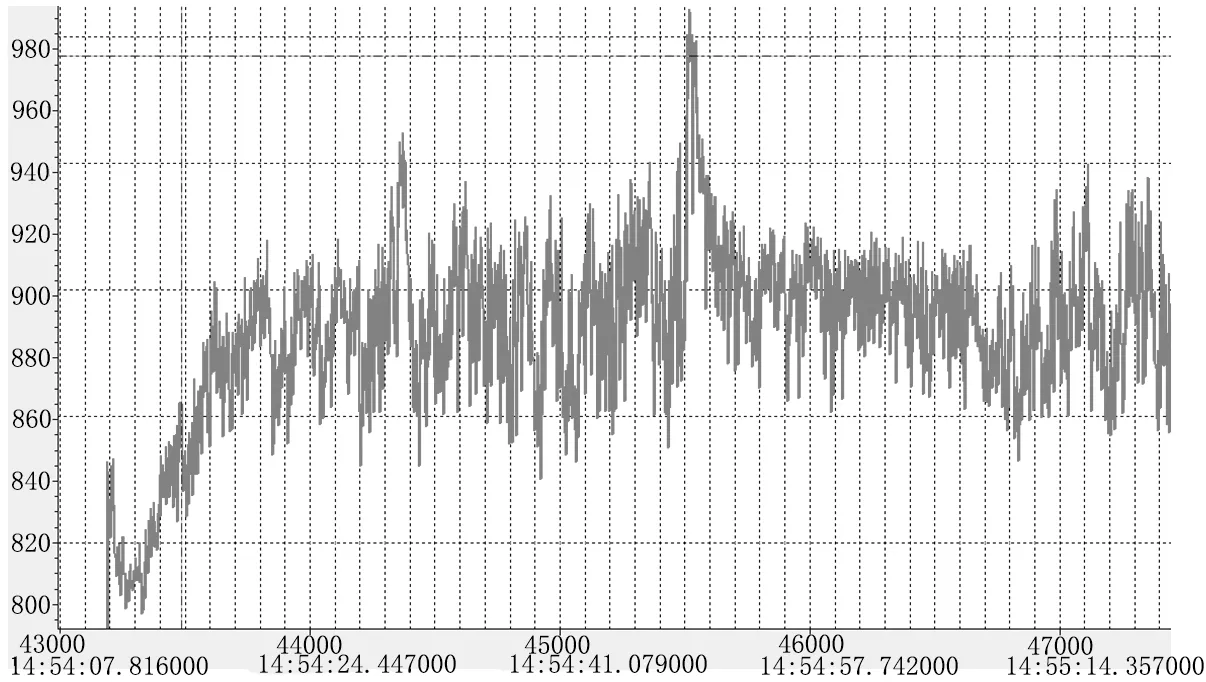

测试过程:将激光发射功率设定为0,完全依靠PID程序控制激光的发射功率,使熔池达到目标温度,并稳定在目标温度附近;通过温度传感器的曲线,评定测试结果。作为对比,先以2000W恒定出光功率记录一组熔池温度曲线,见图1所示,以客观的了解在未实施PID闭环控制时熔池温度的波动情况。

图1 激光功率2000W恒定时的熔池温度抖动曲线

3.1 使用西门子PLC自动PID程序模块的测试

西门子PLC自带的PID程序模块,其功能函数为:

其中,KP为比例增,S为拉普拉斯运算符,b为比例权重,W为设定值,x为反馈值,TI为积分时间常数,TD为微分作用时间,a为微分延迟系数。在调用PID标准功能后,需要对PID的控制类型和控制结构做出选择。在前述分析中,已经做出推断,应取消微分环节,所以在控制类型方面,将控制模式设定为PI,即只有比例和积分环节。激光熔池温度控制不同于传统的温度控制:传统的温度控制是一个大惯性系统,因为热传导慢,受热点和测温点往往又不在同一个位置,所以当停止加热时,会造成检测到的温度还在上升,这也可以理解为被加热物体的温度是不均匀的。而激光熔池面积很小,直径一般在3~6mm,温度受控于激光的辐射,而激光的传导是不考虑时间的;激光的发射受限于电流对发光堆栈的激发,这个过程也是几乎不需要时间的;因此,激光——熔池系统是一个惯性非常小的系统,在控制目标的可选项中,选则控制电流更合适。图2是调整稳定后测得的典型的熔池温度曲线。从图中看出,从初始态到控制稳定经历的时间很长,超过5s;在稳定后,控制效果尚可。

图2 使用PLC自带PID模块进行闭环控制时的熔池温度曲线

3.2 自行编写PID程序的测试

因使用的是小型PLC,运算执行速度慢,每秒PLC程序循环次数在100次以内。如此,在设计PID运算过程方面,应该从简单入手,通过试验有针对性的做出逐步调整,以尽量减少过程运算对程序扫描周期的影响,提高控制响应速度。

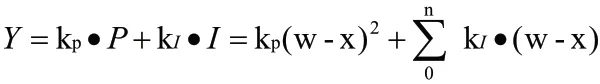

在PID的设计原则方面,仍然不考虑微分环节,只对比例和积分两个环节做设定。实际设计的PI功能函数为。

其中,W为设定值,x为反馈值,Kp为比例增益,KI为积分的独立增益,比例增益和积分增益分开,没有关联,便于调整。因为PLC是按照扫描周期进行离散的信号采集和计算的,所以积分环节采用多次扫描周期偏差值的和作为运算对象,其中n为对偏差和的计算次数,因为每做一次加和计算,对应一个PLC的循环周期,所以可以将n的意义理解为积分周期。比例和积分是两个独立的控制过程,其整体控制输出Y不能超过模拟量的输出最大值,也不能低于0;然而,激光器在低于4%的功率时不出光,所以,根据PLC输出的DA转换关系,设定输出Y的最大限值27640,最小限值为1105(27640×4%=1105)。

针对上式中,积分增益环节的n,做了多种测试,结果发现,当n=1时,调节迅速且曲线稳定。n=1和n=5时的典型结果见图3和图4。从测试结果可以看出,当n=1,即采用每个扫描周期连续调整积分输出,不仅调节迅速,结果反而更稳定,并达到了将熔池温度控制在正负35℃的目标。

图3 每5个周期对积分输出获得的熔池温度闭环控制曲线

图4 每个周期对积分输出获得的熔池温度闭环控制曲线

4 分析

通过高速相机观察LDM过程中的激光熔池可发现,熔池外形是一个抖动的不规则椭圆形,沿着激光移动的方向前面大而后面小,在激光的冲击作用下,发生了类似水沸腾的翻滚、荡漾效果。熔池的这种翻滚、荡漾,也造成了熔池本身温度的变化:底层翻滚上来的金属溶液,其原始位置越是接近底层金属固态面,自身温度就越低。而激光移动的速度又很快,一般超过10mm/s,所以,熔池的翻滚荡漾,对于熔池表面的温度有很大的影响,这会造成测得温度的波动,进而对控制的稳定性有一定的影响。

5 结语

按照本文所述方案,采用简单而快速的PID闭环控制LDM的激光功率,在LDM打印时,监测到熔池温度更稳定,并在实际上获得了良好的工件表面状态,体现出了PID闭环控制对于LDM熔池温度控制的意义及可行性。