浅议激光流量传感器在火电厂斗轮堆取料机瞬时取料量中的控制应用

杨文英,高静

(国能网信科技(北京)有限公司 北京 100010)

传统人工控制下的斗轮堆取料机取料,司机通过经验,控制斗轮来挖取物料。由于操作的不稳定与实时流量判断的滞后等因素,经常会出现超流量或取料不足的情况,影响取料效率,也会为皮带输送装置带来负面的影响。为了实现人工控制取料方式中取料的大致恒定,主要是边取料边观测安装在悬臂皮带上的皮带秤测得的瞬时流量,得知当前取料流量。通过与设定取料流量对比,调节悬臂回转速度快慢,以此调整取料流量。但皮带秤的位置与斗轮之间有一定距离,皮带秤测得的读数就会有些滞后,无法实时准确地反映斗轮取料流量。所以,人工控制下的取料作业流量的稳定性不高,完全依赖操作人员的经验。

本文中阐述的是一种基于悬皮激光流量传感器控制悬臂斗轮堆取料机瞬时取料量的控制方法,使得实时取料瞬时流量很好地跟随系统设定取料流量,保持整个取料过程的取料量恒定。

1 激光流量传感器工作原理

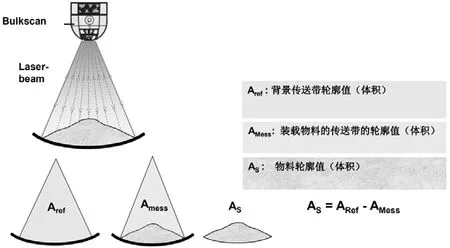

本文中阐述的激光流量传感器为德国SICK的LMS111系列流量传感器,安装在悬臂皮带正上方。它采用LMS传感器硬件技术,基于时间飞行原理,通过发送与接收激光脉冲的时间差,可计算出2D轮廓,然后再结合传送带速度,生成可靠的体积流量信号,其工作原理如图1所示。

图1 激光流量传感器工作原理

具体的工作过程为。首先,使用传感器在没有散料的传送带上进行学习;然后,传送带运转,装载的散料经过Bulkscan扫描区域,即可以计算出体积流量。

在激光流量传感器的系统操作界面中输入正确的传送带速度或者接入编码器信号,系统可准确输出散料的体积流量和质量流量(密度)。

2 斗轮堆取料机的恒定瞬时取料量控制

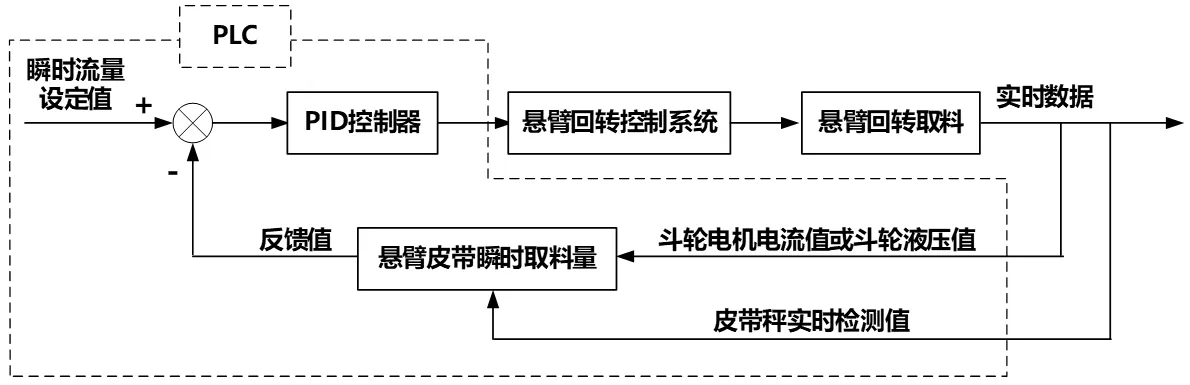

本文中阐述的斗轮堆取料机恒定取料量控制,以PID闭环控制为基本控制原理,建立以瞬时取料量为被控量的闭环控制系统,建立以恒定取料量为控制目标的斗轮堆取料机回转自动控制系统模型,模型示意图如图2所示。系统控制模型以PLC为控制核心,由PLC进行数据的采集、瞬时料量反馈值的计算以及回转输出频率计算;基于变频驱动的回转系统作为执行部分控制斗轮堆取料机的悬臂回转速度进行取料作业,从而实现单位时间内取料量的调节。

图2 恒流量控制系统模型

PID闭环控制的输入为设定的取料流量,输出为悬臂皮带实际的瞬时取料量。通过比较二者之间的偏差,计算得出需要调整的悬臂回转速度,从而实现取料恒流量控制。在调整过程中,当煤尘比较大,激光流量传感器发生抖动时,适时地引入皮带秤实时检测值进行数据校正。斗轮电机电流值或液压值用于在整个过程中对斗轮机构起保护作用,提高系统操作的安全性。

3 恒流量取料的工艺流程设计

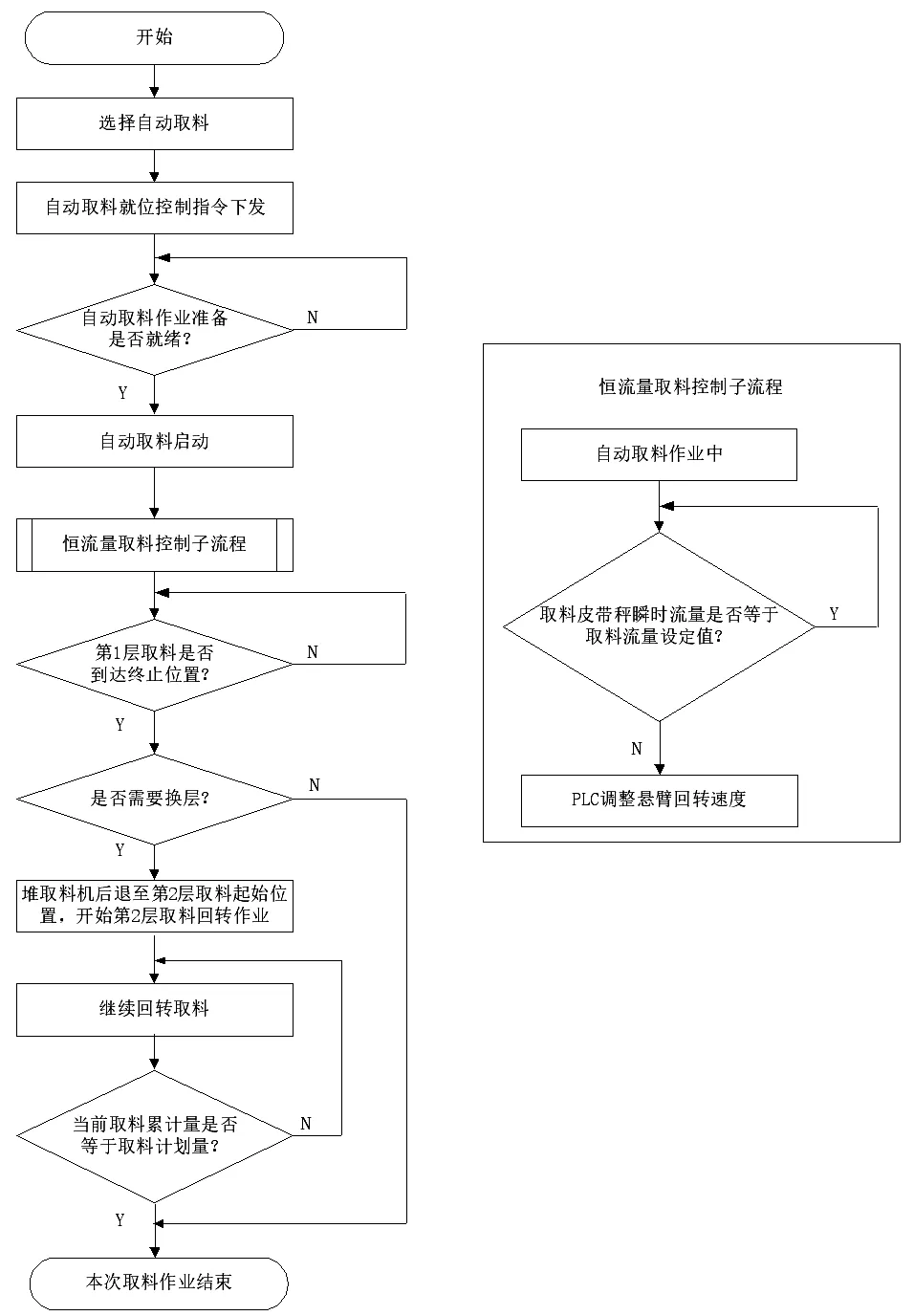

恒流量取料作业的工艺流程图如图3所示。

图3 恒流量取料工艺流程

PLC实时读取SICK煤流检测激光雷达的数据,累计2s的流量平均出每秒的实际流量,通过流量的大小和设定流量的比较计算出需要调整的回转速度,从而达到实时煤流量控制的目的。当实际煤流量过快的低于预测值后停止回转1~3s,后继续回转。做到流量不产生波浪,悬臂回转过程中没有明显卡顿感。

PLC计算取料瞬时流量的过程如图4所示。

图4 PLC计算取料瞬时流量过程

4 优点和积极效果

本文中阐述的LMS111系列激光流量传感器,防护等级为IP67、采用先进的非接触光学检测方式、连续无间断进行悬皮流量检测、应用最新的多次回波检测技术(两次回波)有效应对恶劣的应用环境;可以根据现场需要,灵活配置各种图形的保护区域,且可以根据现场的需要,随时简单的修改图形。

瞬时取料量的恒定控制设计引入了PID闭环控制原理,建立以恒定取料量为控制目标的取料机回转自动控制系统模型。激光流量传感器检测到的实时取料量精准度较高、实时性和准确性较好地保证了闭环系统的控制效果,实现瞬时取料量对设定值的跟随,实际取料量的偏差范围也在合理范围内。

本文中阐述的基于激光流量传感器实现斗轮堆取料机瞬时取料量恒定控制的方法,为斗轮堆取料机自动取料提供了一种切实可行的方法,为实现斗轮机无人化作业的深层次应用提供了关键要素,是适应火电厂煤场智能管控需求、紧跟时代发展步伐的优秀技术方案。