小直径大长度螺旋管换热器制造工艺初探

袁冶

(大庆石油化工机械厂有限公司,黑龙江 大庆 163714)

本实用新型具有结构坚固、适应性强、材料范围广、生产简单、生产成本低等优点。与直管式换热器相比,螺旋管式换热器具有结构紧凑、换热效率高、热增长自补偿、热阻低等优点。低温霜广泛应用于核、石化、石油化工等行业。

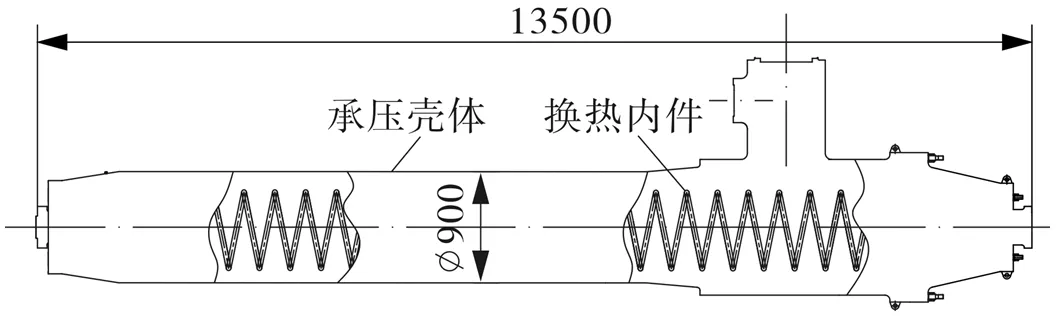

给定螺旋管的总换热器为13.5m,它分为两部分:承压外壳和内部换热部件。其外形结构及主要尺寸如图1所示,由于小直径、大长度、结构复杂、螺旋换热管技术要求高,制造工艺较大型螺旋换热器复杂。

图1 换热器外形结构示意图

1 换热器结构特点和主要规格参数

1.1 结构特点

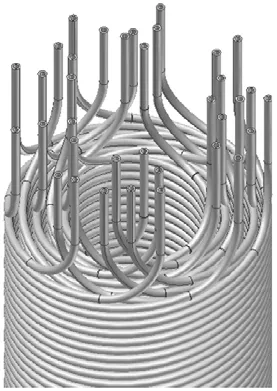

螺旋管换热器压力壳为16Mn,由壁厚30mm(最大70mm)、高温氦气、结构温度700~84251;组成,压力壳采用硅酸铝保温材料保温,每根螺旋供热管的规格为$X5mm,35个形状件的总和分成五层螺旋盘管套装,最大螺旋直径为>表>580mm,轴距9000mm,一根加长管60M。其结构如图2所示,管内提供低温凝结水和高温加热蒸汽,最高温度为550~84051;管壳横向流体和管内液体逆流传热。

图2 螺旋换热管结构示意图

1.2 主要工艺特点

螺旋管换热器结构较薄,具有以下工艺特点:法兰密封区非常精确,实现金属环的有效氦气密封;换热器的内部零件和压力应在几个月内,并且应具有严格的尺寸;镀镍管板的深孔金属加工精度高;螺旋胀管的灯泡位置严格;多条换热管通过管工作台精度高;焊接扁钢时,高温镍欠熔难以控制;内部换热元件与压力壳体垂直杆之间的距离大,接头很窄。

2 关键工艺难点及控制措施

2.1 法兰密封槽精密加工

2.1.1 工艺技术难点

螺旋管加热器共有五个法兰面(见图3),每个法兰用双自粘金属环封闭,以减少法兰螺栓的负荷,提高法兰密封性。结构如图4所示,焊缝采用E308不锈钢,表面粗糙度为0.8.m。空隙不得超过0.05mm;凝结线两侧表面粗糙度Ra1.6m。

图3 承压壳体装配精度及密封槽分布示意图

图4 法兰密封槽及O形环密封结构示意图

2.1.2 工艺技术措施

应根据压实线形状和精度的要求,采用最经典、最合适的散装材料手工研磨工艺。

选择中等硬度的金属。这是通过优化补片工具和压缩流之间的容量、将白刚玉磨料与不同粒度匹配、测试不同的补片速度和压力以及验证补片过程中的清洁度来实现的,完成所有O型环锚具的精密加工。

2.2 筒体环缝装配

2.2.1 工艺技术难点

换热器压力罩有三个定位法兰,位置如下:开口法兰与固定法兰平行0.5mm,封头与供水侧开口侧面平行0.5mm,筒体内壁与开口侧面的垂直间距为0.2mm,上下筒体与下筒体部分的同轴度为0.5mm。应采取措施控制压力壳体的组装和焊接。

2.2.2 技术措施

采用统一的采集日期和高精度的测量过程,确保法兰装配的精度。顶筒与长筒组装时,应将开口法兰调整到供水法兰上,同时,在组装过程中用激光探头进一步测量,以保证装焊尺寸。

2.3 高壁厚接管焊接

2.3.1 技术难点

OCL上缸连接管为骑缝焊接,材料为16Mn车床。结构如图3所示。黄麻壁厚110mm,圆筒壁厚70mm,喷嘴鞍座下降65mm。由于填充量大,且喷嘴内径仅为400mm,焊接变形不易控制。焊接空间有限,焊根不易清理,焊接质量不易控制。

2.3.2 技术措施

设计了喷嘴单面U型区,采用手工焊条单面焊双面成形工艺,填充喷嘴时保证了焊缝背面的焊接质量和焊接通道的焊接质量,产品焊接UT、RT检测无标准缺陷,同时,为有效控制焊接变形,在筒体内放置两个O形防变形支架,并根据筒体内径加工防变形支架外圈,确保:支架与气缸内壁紧密配合。在焊接前后的同一测量点上,气缸内径几乎没有变化。

2.4 高温镍镉管叶材料的深度处理

2.4.1 技术难点

换热器管的板材含有sb-564 UNS n0810,属于高温镍基。管子平面实际厚度为80mm,垂直度为0.05mm,高温镍基合金存在高温变形、重载淬火、导热性差、切割温度高、工具磨损等,此外,由于管道的封闭或半封闭加工条件,孔表面的质量、开孔尺寸和位置很难验证。

2.4.2 技术措施

考虑到深孔加工的质量和效率,应采用BTA内排屑孔加工镗管孔。首先,根据钻头直径的不同,进行选择试验,确定钻头直径与行数的比值,优化钻头类型。其次,根据所选钻头对应不同的切削参数,如进给速度、速度、油压等,充分考虑孔的表面质量、断屑状态、开孔尺寸等因素,确定1680r/min速度和105mm/min功率速度的切削参数、治疗效果等因素。

2.5 扩径管束的布置与组装

2.5.1 技术难点

换热器的下供给侧和蒸汽的上半部分是35的膨胀管,用于在运行期间吸收管束轴的膨胀。管道规格与螺旋式换热器管相同,并在五层上拉在一起。

膨胀管束的散开端用螺旋换热管焊接在ass上,管束端部通过板上的孔与板连接,对于特殊结构,如果是膨胀管球,则应严格固定,同时,膨胀管灯泡e端管与螺旋换热管后部焊接的最小间距仅为25mm,操作难度较大。

2.5.2 技术措施

首先,对每层配件的工艺有一个规划;其次,将五层伸缩电缆束的端部划分成梯度,使分体回焊端部的孔分散,然后,对管道底部进行扩展,包括35根管子的添加和焊接。

同时,设计专用工具模拟管孔分布情况,根据张力床的要求对管端进行识别和固定,确定胀接管束两端的精确定位比,以保证胀接管束焊后成品。

2.6 蒸汽和水资源的收集

2.6.1 技术难点

汽水管道共有35个管孔,直径19.15mm,外径19~0.05mm板材的盲穿长度约为470mm,供水管板的盲穿长度约为210mm),该工艺难以实施。

2.6.2 技术措施

考虑到35类管子难以同时穿入给排水孔,研制了一种特殊的控制棒。在管子进入管孔前,应在管子的另一侧进行说明,并调整盲板使其可见和可操作。可与胀管组紧密配合,且控制棒外径与胀管组相同,通过管板时不存在台阶、卡涩等问题。同时,在管束穿过管子前,应根据管孔的峰值和间隙调整管束的部分,并根据管孔的布置尽量分组,以减少总的穿透负荷。

2.7 镍镉合金管的高温焊接

2.7.1 技术难点

换热管和管道由高温镍基熔体制成,壁厚为3.5mm,相当于厚壁管。此外,高温镍基合金的焊接具有以下特点:线膨胀系数高、导热性差、焊接应力大、断裂简单、熔化温度低、金属流量小、地面存在难熔氧化膜、熔透性差等。

2.7.2 技术措施

为保证焊接质量,制定了以下制造工艺:采用机械定位胀接,改善管材和给排水,同时消除管/管间隙,封闭风道,焊接时进入储气罐的气体不产生气孔缺陷;精密便携式皮带加工设备,加工45槽,适宜的速度和进给速度,保证出热量和挡边尺寸均匀;制定手工TIG焊接工艺,优化焊接流程和其他工艺参数,并在5g(所有位置)内完成管道焊接。

3 结语

根据小直径长螺旋换热器的结构特点,对中心生产工艺进行了识别和分析,并从系统设计、专用工具研制、工艺管理等方面采取了措施,解决了法兰压纹的精密打磨、壁厚接管的焊接、在高温镍基基板上加工高精度深孔、装配一束螺旋膨胀管及接管的定位等问题。例如,多个桶装封头同时穿过一个管板,焊接厚壁镍基管板的所有位置,垂直套装换热器内部和压力套管,这对改进类似复杂结构的小螺旋管换热器的生产工艺和提高换热器的质量具有一定的参考价值。