电热玻璃控制电路改造

焦 蕊

(天津轨道交通运营集团有限公司,天津 300454)

1 前言

地铁9号线是天津首条轻轨线路,整条运营线路大多位于地上,冬季天气寒冷,对车辆运营安全提出了很大的考验,因此,司机室电热玻璃起到了关键作用。当冬季环境气温较低时,由于每一站都要进行开关门乘降作业并打开司机室门进行电客车门关好的确认,司机室气温将持续偏低,室内外的温差会造成玻璃起雾,进而影响司机行车安全及事件处理速度,此时司机室电热玻璃的功能就显得尤为重要。

目前,9号线所有列车上的电热玻璃均为交流380 V电压直接通过空气开关与电热玻璃万转开关控制,这就有可能出现虽然司机不在该车主控,但是电热玻璃仍然可能持续开启的情况,如果玻璃存在裂纹并且存在降水、降雪情况,玻璃中持续加热的电阻丝就可能发生短路,进而打火甚至发生起火情况,车辆运营存在严重的安全隐患。因此,如何解决司机室电热玻璃存在的非主控端持续加热情况,迫在眉睫。

2 改造方案

2.1 主要改造思路

经反复查询、翻阅车辆图纸和材料,针对电热玻璃改造提出方案,改造方案将实现仅有司机在该车主控时电热玻璃才能有效开启。因电热玻璃控制回路与地铁其他线路不同,不是直流110 V或两相220 V电压,而是380 V三相交流电,而9号线头尾控制回路为110 V两相直流电,无法直接将电热玻璃加进头尾控制回路中,司机室电气控制柜中也没有可用的接触器,所以必须引入新的接触器进行电压转换才可以实现。

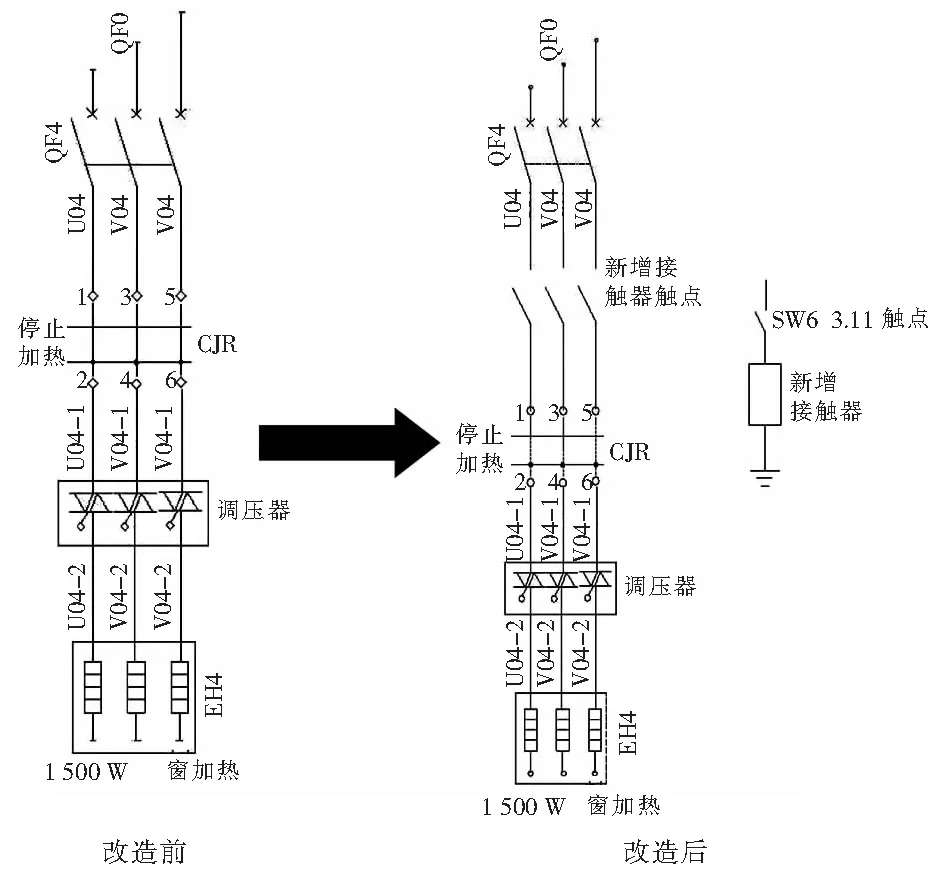

更改后的电热玻璃工作电压流向为QF0经过QF4,然后经过接触器三组常开触点,再经过电热玻璃万转开关到达电热玻璃。而控制电则由103A经过司机室灯空气开关(QF13)、SW6继电器常开触点、新增接触器线圈。当该车主控时,SW6得电,常开触点闭合,接触器吸合,接触器常开触点闭合,闭合QF13,转动电热玻璃万转开关,电热玻璃才可工作,否则其他车主控时,该车SW6不得电,电热玻璃无法工作。改造后的电热玻璃需要同时建立主控、闭合QF4(电热玻璃控制空开)、QF13(司机室灯空开)、电热玻璃万转开关,才能有效启动。

2.2 技术可实现性分析

改造思路确定后最主要的是确定新增接触器的安装位置,既要方便检修及更换,又要距离各个控制开关较近方便布线,但因9号线电客车运营时间较长、改造较多,所以新增接触器安装位置选择的局限性非常大。

方案一。在司机室电气柜中的横梁或竖梁上打孔,安装接触器导轨,再将新增接触器安装在导轨上。

优点。因接触器安装位置比较明显,所以接线较为方便,在今后的接触器日常检查维修时也容易发现问题并及时更换。

弊端。司机室电气柜整体属于不锈钢结构,在横梁或竖梁上打孔较为困难,还会产生火星及碎屑,易发生火灾及人员伤害。且电气柜属于全车电缆汇合区域,电缆分布密集,故障排查或日常例行维护时,柜体盖板需要经常拆装,接触器的安装容易挡住其他各个部件,影响其他故障排查。另外,此种安装方式不符合正规安装规范,电客车带电情况下打开电气柜进行检查,容易发生触电的情况,密封性无保障,同样存在安全隐患。

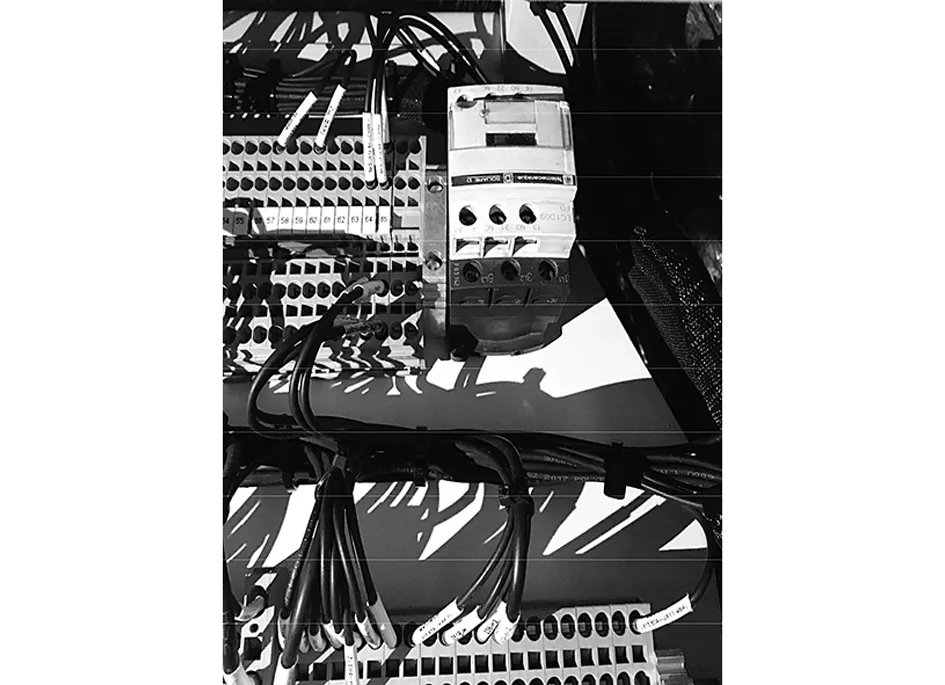

方案二。将司机室电气柜中的第一排端子排整体向左移动,新增接触器直接安装在第一排端子排滑道的最右侧,再用卡紧装置将接触器右侧卡住,防止因车体行进产生震动使接触器移位。这样通过调整电气柜内部器件位置将新增接触器直接安装在柜体内空腔位置,将避免了检修人员开关柜门时与梁上的部件发生碰撞。安装示意图如图1。

图1 安装示意图Fig.1 Installation diagram

优点。因为该方案不需要进行打孔作业及采购滑道,所以该施工方案与方案一相比更加简单,工程造价低,工期也更短,外观美观。在满足电热玻璃主控电路改造的同时,可兼顾安装的规范性与日常维修检查的方便性。安装到端子排上后,也同时保证了接触器的独立性,避免检查中检修人员触电。

弊端。因为需要调整第一排端子排的位置,可能会使某些接线变短,要随时注意其他各线缆的连接情况,以免出现线缆之间较劲、松动等情况。另外新增接触器安装位置为整个电气柜的右上角,视线不好,安装及接线难度较大,改造线路复杂,易产生施工失误。

综上,此次改造选择方案二。即不需要在电气柜中打孔,调整第一排端子排的端子位置,在右侧留出可以安装新增接触器的位置,用卡紧装置将接触器卡住,在此基础上增设或拆除线缆,在保证功能和施工工期的前提下,最大限度的满足日常检修需求。

改造前与改造后的电热玻璃控制电路接线图如图2。

图2 改造前与改造后接线图Fig.2 Wiring diagram before and after transformation

2.3 经济可行性

(1)改造费用。单列车改造物料费用为电缆100元、接触器800元、加厚带胶热缩管5元。合计905元。38列车共需要3.44万元。

(2)效益分析。电热玻璃控制电路改造是实现主控端才能开启电热玻璃功能的一个重要环节,由单一开关控制过渡到连锁控制,有助于增强正线行车安全。

2.4 风险与不确定性

由于该电热玻璃控制电路改造涉及到电客车的整个控制回路,所以改造实施过程中会存在风险与不确定性,针对这些风险也作出了相应的应对措施。

(1)首先是安装新增接触器会改变现有的端子排格局,并且需要拆下空气开关的面板进行线缆的摘除、热缩及绑扎;同时因为需要重新布设多根线缆,所以走线方式及连接方式都需要明确规定,以防不同作业人员布线方式不同。上述操作若出现异常则容易导致拆线、布线疏漏或造成设备损坏。针对此项风险,需要在作业前对施工人员进行培训,要求作业人员熟练掌握电路原理,作业结束后由专人进行检查,保证每个人作业结果相同;在施工方案中也应明确到每一个步骤需要如何操作,接线拆线的注意事项等。

(2)其次是由于此次改造改变了原有的电热玻璃控制回路工作原理,如果在改造过程中接线发生错误则可能无法实现此功能,情况严重还可能导致影响车辆其他接线及系统故障,使车辆其余功能失效,影响车辆正线运营及安全。针对此项风险,改造后进行接线校验工作显得尤为重要,校验无误后进行通电测试,查看改造后的功能是否可能实现。电热玻璃功能测试后,再申请车辆动车作业,测试可能会影响到的系统,尤其是至关重要的牵引制动系统,确保各系统功能均正常后再正线运营,保证行车安全。

3 小结

通过对电热玻璃控制电路的改造,列车实现了仅在主控端电热玻璃才能有效开启的功能,能够满足司机所在端玻璃不受环境影响而起雾影响驾驶视线。同时又兼顾了日常维修的可操作性,在保证功能和施工工期的前提下,最大限度的满足了日常例行需求。自各列车完成改造上线运营至今,因交车前均做了完整的静态调试与动态调试,所以未发生与此次改造相关的故障,整体运行稳定。通过对该项目的实施及总结,加深了项目团队对电热玻璃控制电路的理解,也为其他存在类似问题的列车提供参考。

由于该项改造未改动原有设备,仅增加了一个新接触器,同时利用既有空气开关与继电器的连锁实现了电热玻璃仅在司机主控端才能有效实现加热的功能,没有过多的新增安全风险,整体可靠性及维护性与原系统相同。