船厂典型生产场景VOCs治理工艺方案的研究分析

刘志坚 王俊虎 谈宝林

摘 要:随着国家对环境保护力度的提升,船舶制造业VOCs废气处理逐步成为船企关注的热点。为切实做好船舶企业VOCs末端治理改造工作,我们通过实施的项目对船厂典型生产场景下VOCs处理工艺方案从工艺原理、结合实际应用案例进行了分析研究。综合考虑环保达标、安全、节能、操作便利等因素,分析了船厂典型生产场景下各种治理工艺的优势和不足。

关键词:钢材预处理流水线;分段涂装;催化燃烧;蓄热式燃烧;剧烈波动

中图分类号:U446.3 文献标识码:A 文章编号:1006—7973(2022)01-0103-04

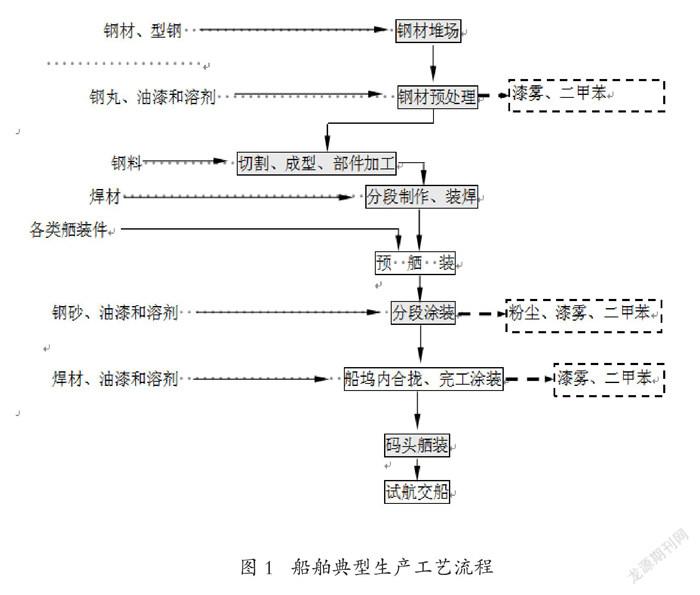

1 船厂产生VOCs的典型生产场景

船舶典型生产流程及有机废气来源。由船舶生产流程分析可知,船舶制造过程中主要的有机废气产生场景有钢材预处理、分段涂装、船坞内合拢及完工涂装三个阶段。由于船坞内合拢及完工涂装为室外作业,属于无组织排放本文不做研究。下面就钢材预处理、分段涂装两个有组织排放的典型生产场景进行研究分析。

2 船厂产生VOCs的两个典型场景分析及排放要求

(1)钢材预处理流水线:在船舶制造过程中钢材预处理是对船用钢材表面锈斑进行清理、并预涂底漆的工作,该工艺采用全自动流水线。抛丸清理过程产生漆雾粉尘;喷漆、烘干过程中产生有机废气VOCs;钢材预处理流水线有机废气采用集中捕集,捕集风速约1.5-2.5m/s,排风量约20000m3/h-30000m3/h,船厂主要使用无机硅酸锌底漆,根据监测数据,钢材预处理流水线非甲烷总烃源强浓度处于1000~2200mg/m3范围内,预过滤后的喷漆排风与烘干段排风混合后进入废气净化装置,治理后高空排放。钢材预处理流水线具有风量大、浓度高且浓度相对稳定的特点。

(2)涂装车间主要承担船体分段二次除锈和涂装以及全船船体、舱室、设备和管系等的涂装工作。喷漆过程产生漆雾粉尘;喷漆、固化阶段产生VOCs。船厂主要使用醇酸漆、高温漆、环氧漆、清油、防污漆、聚氨酯漆和溶剂(稀释剂)。经过对油漆供应商的调研,挥发份中主要成分为二甲苯、乙苯、三甲苯、正丁醇、丙醇、轻芳烃溶剂石油脑等。船厂涂装间根据分段大小类型不同一般设计风量为1万m3/h-2万m3/h,生产工艺为喷漆2-4小时, VOCs挥发30%,20小时固化,VOCs挥发70%。喷漆间正常工况下为4-6把枪同时喷涂,每把喷枪喷漆流量约为1.2L/min。由于从喷漆阶段过渡到固化阶段废气浓度变化剧烈,因此,涂装车间具有风量大、峰值浓度高且浓度波动剧烈的特点。

(3)各个船厂在《中华人民共和国大气污染防治法》的基础上,因地制宜制定了適合地区发展的标准。以上海为例,船厂VOCs排放控制主要是(DB31/934-2015)和(GB16297-1996)。

3 船厂典型生产场景VOCs治理工艺路线分析

由于钢材预处理、分段涂装均属于大风量、峰值浓度较高的连续作业、目前船厂采用的主流治理工艺有预过滤+沸石转轮吸附+蓄热式氧化炉(RTO)、预过滤+沸石分子筛/沸石转轮+催化燃烧、活性炭吸附+热空气脱附+催化燃烧工艺。

3.1预过滤+沸石转轮+蓄热式燃烧(RTO)工艺原理分析

(1)基本原理:将VOCs有机废气在高温低氧浓度气氛中燃烧,燃烧温度到800-1000℃,使有机物转化为二氧化碳和水,根据有机废气浓度的高低可选择是否配置蓄热陶瓷进行热量回收,可以较大限度回收VOCs燃烧产生的热量,当有机废气浓度较低或燃烧热低时,仅靠有机废气自身的燃烧热不足以维持自燃,需要通过额外添加燃料进行充分燃烧。

(2)适用工况:风量大、浓度高且浓度稳定的连续工况;

(3)优缺点:沸石转轮作为吸附材料耐高温,脱附较彻底,燃烧风险低,理论使用年限10年危废处理物少,仅沸石转轮报废后需作为危废处理。但是国内目前使用的转轮主要是依靠进口日本、美国的产品,转轮投资费用较高。由于RTO焚烧炉将有机废气在800-1000℃进行充分燃烧,因此废气处理彻底,处理效率高,达标情况好。缺点是设备前期投资相对较高,同时由于燃烧温度高(800-1000℃)燃料消耗多,且由于有机废气浓度较低时需要补充燃料,因此对于浓度波动剧烈的工况,运行费用较高。

3.2预过滤+沸石分子筛/沸石转轮+催化燃烧工艺原理分析

(1)基本原理:有机废气经预过滤后,通过沸石转轮进行吸附浓缩,一般可达到6-10倍的浓缩比,然后通过热空气对沸石进行脱附,脱附后的废气进入催化燃烧炉,通过使用催化剂可降低燃烧反应的活化能,进而使有机废气在较低的温度(200-400)下进行无焰燃烧,生产二氧化碳和水。

(2)适用工况:大风量、常态浓度低、温度低的生产工况;

(3)优缺点分析:由于催化燃烧反应温度低,因此,燃料消耗少,设备空间需求相对小,操作比RTO更安全,初次购置成本及运行费用较低。催化燃烧的核心是催化剂,选用催化剂活性较高时VOCs的燃烧反应转化率在97%以上,但是由于船厂废气的浓度、流量、成分往往不稳定,这就导致催化剂需要有较宽的适应性,同时某些重金属会导致催化剂中毒,因此需特别注意催化剂的耐毒性和稳定性;最后,废气浓度较高时,需合理设计催化燃烧炉的风量,确保燃烧温度不高于700℃,否则易导致催化剂失效,废气处理不达标。

3.3活性炭吸附+热空气脱附+催化燃烧工艺原理分析

(1)基本原理:有机废气经预过滤后,通过碳基吸附剂对低浓度有机废气进行浓缩,然后通过热空气进行脱附,脱附后废气进入催化燃烧炉,通过使用催化剂降低燃烧反应的活化能,使有机废气在较低的温度(200-400)下进行无焰燃烧,生产二氧化碳和水。

(2)适用工况:适合小风量、低浓度、低温度的生产工况;

(3)优缺点:活性炭纤维比表面积大,单位质量吸附量大,活性炭失效后危废量少;但是活性炭吸附装置的特性受很多因素影响,如运行温度、有机废气的成分及浓度、空速及颗粒物情况等,总体来说该工艺方法,设备简小,建设投资及后期运行费用相对较低,但是该工艺方案无法满足大风量、高浓度、高温有机废气的达标处理,同时由于活性炭吸附床会有杂质滞留,为防止燃爆风险,通常进气温度要求≤45℃,脱附进气温度要求≤120℃。

4 典型生产场景及工艺路线选择分析

造船厂作为一个企业,工艺方案的选择一方面要本着环保达标、保护环境的基本原则,同时又要考虑企业的实际工况选用适用的方案,要考虑安全、节能、操作便利等方面来确定工艺流程,在排放限值上要考虑留有余量,但不能无原则地追高,增大企业的负担。

4.1三种工艺原理适用性分析及比较

首先看活性炭吸附+热空气脱附+催化燃烧工艺方案,此项工艺方案是DB31/934-2015颁布之前船厂主流治理工艺,能够满足GB16297-1996排放要求,但是针对钢材预处理、分段涂装两个风量大、峰值浓度高的生产场景,经向各个船厂实地调研该项工艺无法满足(DB31/934-2015)提标后的排放要求。因此,对于大风量、峰值浓度高的生产环节使用该工艺方案存在环保不达标的问题,不推荐使用。除此之外,目前各个船厂提标改造采用的主要工艺方案是预过滤+沸石转轮吸附+蓄热式氧化炉(RTO)和预过滤+沸石分子筛/沸石转轮+催化燃烧工艺,下面将这两种工艺方案的处理特点进行比较分析:

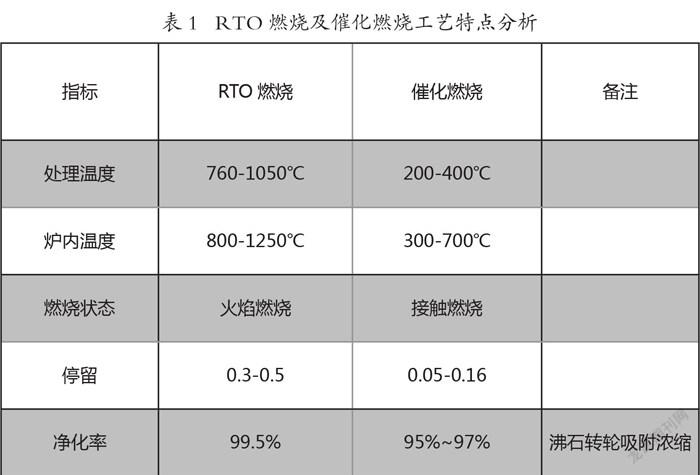

由表1可知,RTO燃烧采用火焰直接燃烧,燃烧温度高,燃烧停留时间长、因此RTO燃烧燃料消耗多、装置相对催化燃烧更大、由于温度高安全要求也更高,但是RTO燃烧工艺的净化率也更高。考虑到RTO直接燃烧燃料消耗大、运行费用巨大,目前主流的RTO燃烧工艺均配置了蓄热陶瓷体,极大限度地回收有机废气燃烧后的余热,用于预热下一回合待处理的有机废气,使之被迅速加热到760-1000℃,减少运行费用。但是由于燃烧温度较高,燃料消耗多,当有机废气浓度波动,浓度较低时仍需要补充大量燃料,因此对于浓度波动剧烈的工况,运行费用仍然较高。

4.2典型生产场景及工艺选择分析

(1)钢材预处理流水线治理工艺选择分析。钢材预处理流水线采用全自动流水线。捕集风速约1.5-2.5m/s,排风量约20000m3/h-30000m3/h,船厂主要使用无机硅酸锌底漆,根据对XX造船厂钢板预处理流水线实际监测数值分析,钢材预处理流水线风量20000m3/h,浓度1140~2190mg/m3是典型的大风量、高浓度且浓度稳定的连续工况。由于采用蓄热陶瓷的情况下,当浓度持续≥600mg/m3时,RTO燃烧炉可以由高浓度废气维持自燃,无需补充燃料,因此从环保达标稳定性、运行节能方面综合考虑,使用预过滤+蓄热式燃烧(RTO)工艺,针对预处理线持续性高浓度废气可以稳定达标,同时由于废气持续稳定在高浓度,可以不用配置价格昂贵的沸石转轮,减少建设投资,同时由于高浓度废气可以维持燃烧炉自燃,后期也能节省大量运营费用。

(2)分段涂装治理工艺选择分析。分段涂装过程中产生漆雾粉尘;喷漆、固化阶段产生有机废气VOCs。根据某造船厂实际监测数据显示,涂装工程中VOCs浓度剧烈波动,喷漆階段进口最大浓度为570.7mg/m3,喷漆阶段4小时VOCs平均浓度为458.7mg/m3,固化阶段浓度呈迅速下降状态,固化阶段VOCs平均浓度为144.6mg/m3,固化阶段浓度总体较低,考虑到固化阶段18-20个小时浓度都较低,如果用RTO燃烧需补充大量燃料,而催化燃烧由于反应温度低,维持自燃需要补充的燃料少,装置简小,在运行费用上更具优势,同时设备相对RTO操作更加安全。由于分段涂装是典型的大风量、峰值浓度高(喷漆阶段)、浓度波动剧烈(32.9~570.7mg/m3)、较长时间(固化阶段18-20个小时)处于大风量低浓度状态,因此采用预过滤+沸石转轮/沸石分子筛吸附浓缩+催化燃烧工艺可使处理效果大大提高。这样在保证环保排放达标的前提下,减少了设备后期运营费用,同时操作上更加便利。

5 应用实例研究分析

5.1钢材预处理流水线废气治理实际应用情况研究分析

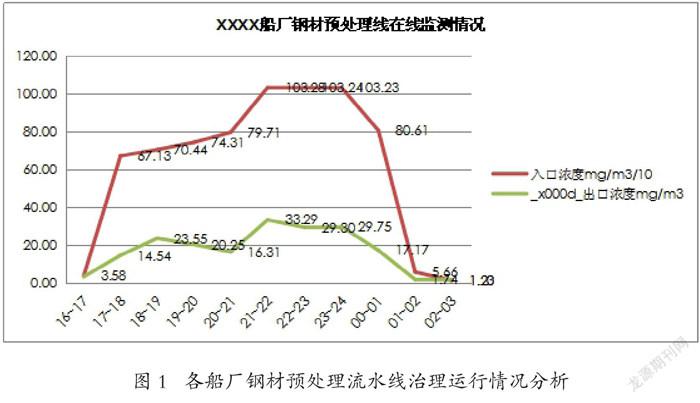

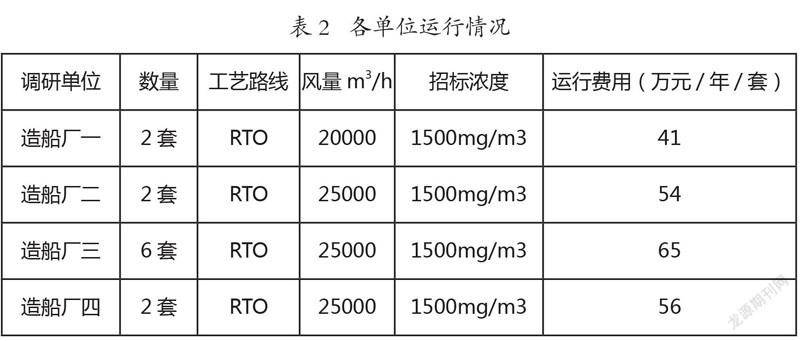

经过对几家船厂实际处理情况调研,对钢材预处理流水线采用预过滤+蓄热式RTO燃烧工艺从工艺路线、风量、招标浓度、预过滤形式、焚烧炉结构、运行费用几个方面分析如表2,运行费用按天然气单价5.6元/L,电费0.8元/度计算:废气在线监测及排放达标情况见图1;由表和图分析可知,废气最大浓度≤1032.8 mg/m3,出口排放浓度均低于33.29 mg/m3,设备排放达标情况良好,且余量较大,四家船厂年运行费用均控制在40-65万/年/套,设备达标及运行费用管控均较好。

经过对XX船厂钢材预处理线在线监测数据分析,将入口浓度除以10形成废气排放达标分析图(见图1)和各单位运行情况(见表2)如下所示:

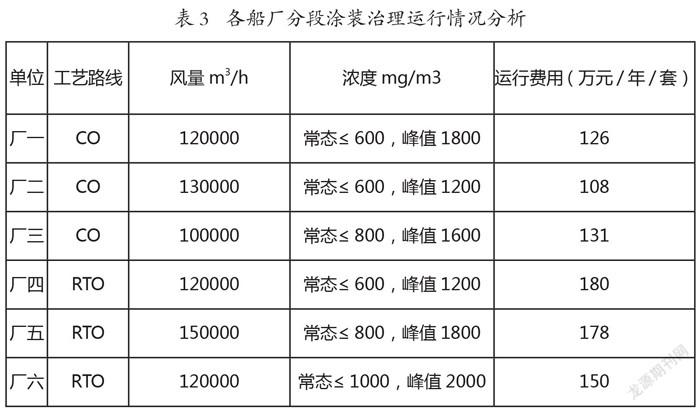

5.2分段涂装废气治理实际应用情况研究分析

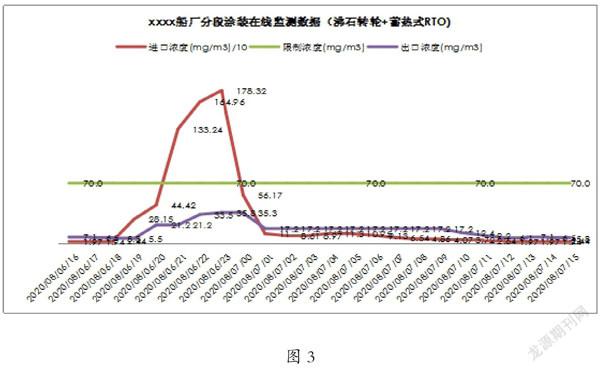

经过对几家船厂实际处理情况调研,对分段涂装采用预过滤+沸石转轮+催化燃烧和预过滤+沸石转轮+蓄热式RTO燃烧工艺从工艺路线、风量、浓度、运行费用几个方面分析如表3,运行费用天然气按单价5.6元/L,电费0.8元/度计算;XXXX船厂预过滤+沸石转轮+催化燃烧废气在线监测及排放达标情况见图2;XXXX船厂预过滤+沸石转轮+蓄热式RTO废气在线监测及排放达标情况见图3;结合图2、图3分析可知,以调研的6家船厂生产工况为例,无论是使用预过滤+沸石转轮+催化燃烧工艺还是预过滤+沸石转轮+蓄热式RTO工艺,均能实现稳定达标,但是达标角度分析,使用RTO燃烧工艺达标裕度更大,排放浓度均控制在35.8 mg/m3以下,催化燃烧则最大排放浓度达到了57.3 mg/m3;

结合表3运行情况进行分析可知,预过滤+沸石转轮+蓄热式RTO工艺年运行费用均明显高于预过滤+沸石转轮+催化燃烧工艺。因此,各个船厂可根据各地方实施的排放控制标准及设备运营经济性综合考虑选择,若更偏重于排放达标裕度,考虑远期控制标准提升可以考虑预过滤+沸石转轮+蓄热式RTO工艺;若更偏重于在目前稳定达标前提下充分减少设备运营费用可以考虑预过滤+沸石转轮+催化燃烧工艺。

经过对XX船厂分段涂装在线监测数据分析,将入口浓度除以10形成排放达标分析图如下(沸石转轮+催化燃烧):

经过对YY船厂分段涂装在线监测数据分析,将入口浓度除以10形成排放达标分析图如下(沸石转轮+催RTO):

6 结语

改善大气环境、保护人体健康是未来环境治理的要求,也是船舶企业绿色制造、高质量发展的自身需求,本文针对船厂典型生产场景就有机废气VOCs主流治理工艺路线的适用性,优缺点结合各个船厂实际应用案例进行了分析,提出了建议,供业界参考。

参考文献:

[1]李守信等.挥发性有机物污染控制工程[M].北京:化学工业出版社,2017.