超浅埋管幕顶进支护试验研究

宋增亮

摘要 为研究超浅埋下钢管幕顶进施工引起的沉降、成品的精度控制以及选取合适的施工方案,文章以济南R3线奥体中心西换乘站工程为依托,通过采用现场试验及后期施工效果验证,对整个管幕顶进周期内进行分析,研究不同工况下管幕顶进的规律。试验表明:采用插入型钢作为管幕顶进后背兼做基坑支护、设置限位器控制管幕精度、同步顶进、破岩截齿钻头组合方案采满足施工要求,且在该地层条件下可行,且施工精度及沉降可控,施工效率高。

关键词 超浅埋管幕;现场试验;管幕顶进

中图分类号 TU990.3 文献标识码 A 文章编号 2096-8949(2022)01-0167-04

0 引言

管幕法作为暗挖工艺的一种,其原理是通过利用小口径顶管机建造暗挖初期支护,同时也可将支护和结构做成一个整体,进而大大缩短了工期。1971年,日本在kawase-Inae通道工程中首先采用了管幕法,随后得益于其施工产生的小沉降,对上方已有建筑的影响较小,比利时、新加坡等国家开始将该方法应用到地下工程中[1]。

管幕法在国外有40多年的发展历史,很多项目都取得了不错的效果[2]。在国内,1984年,香港在修建地下通道時首次应用管幕工法。苏荣军等对软土地层浅覆土下钢管幕顶进施工引起的地层沉降规律与机制,采用现场试验方法,对管幕顶进周期内地表沉降进行分析,结果表示单根钢管顶进时后半段隆起,但其值在精度允许范围之内[3]。该文结合在已有研究的基础上,对管幕顶进行试验分析,为实际施工提供保证。

1 工程简述

1.1 工程概况

奥体中心西换乘站采用暗挖法(横向洞盖法)施工,车站全长273 m,宽24.1 m,基坑深度约为18.5 m,结构覆土约3~4 m,属于超浅埋大断面暗挖车站施工。施工平面图如图1所示。

1.2 管幕概况

为保证小导洞施工及扣拱施工过程中沉降、安全可控,在拱部以上设置Φ406,t=18 mm管幕进行支护,作为下部开挖的保护措施。管幕位于黏土(掺杂较多较大的块状石)地层内,无地下水,管幕下1 m位置为中风化石灰岩层,图2为管幕纵断面图。

车站位于经十路(路口处双向18车道)下方,车流量极大,管幕覆土仅3 m,且地面1.5 m以下存在多个济南市各专业主管道,因此管幕施工核心是精度控制及过程沉降控制。

2 现场试验

2.1 试验准备

管幕试验前将场地整平,场地平整时避免临时填土,且为保证试验结果的真实有效性,该次试验管幕工作坑采用型钢支护,工作坑的宽度值与实际工作坑宽度值保持一致,取5.4 m,基坑深度为4.5 m。

为保证管幕能顺利从型钢中间穿过,要求型钢施工时,平面定位及桩体打设倾斜值沿车站纵向累计最大误差不超过20 mm,同时应保证基坑两侧型钢位置的对应关系,确保两侧管幕能够在基坑内顺利连接。

另外,管幕参数与实际工程保持一致:钢材为Q355B,φ406x18@600,在其内部填充微膨胀水泥砂浆(M20),管幕外侧旁焊φ42注浆管,随管幕一同顶进。

2.2 管幕试验

车站土层中管幕约374根,管顶覆土深度为3.3~3.6 m。试验管幕采用3台设备进行顶进,每台设备施工3根管幕,管幕顶埋深取3.4 m,相邻管的间距为600 mm,单根管顶进长度为16.5 m。

通过对比设置型钢导向器、管幕限位器,来明确试验管幕的偏差结果。

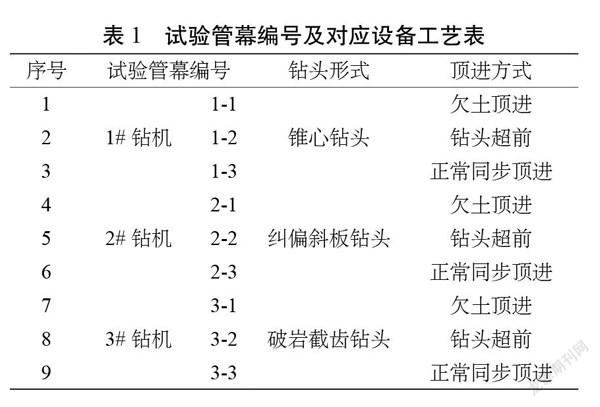

该次试验采用三种形式的钻头如图3所示,1#钻机采用锥心钻头,2#钻机采用纠偏斜板钻头,3#钻机采用破岩截齿钻头,另外每种钻头也分别采用三种不同的顶进方式:欠土顶进、钻头超前以及正常同步顶进。通过对比试验管幕的偏差结果,从而确定正式施工时可选用最佳的施工工艺。

3 试验结果分析

为方便统计数据,该次试验管幕编号及对应设备工艺如表1所示。

3.1 沉降分析

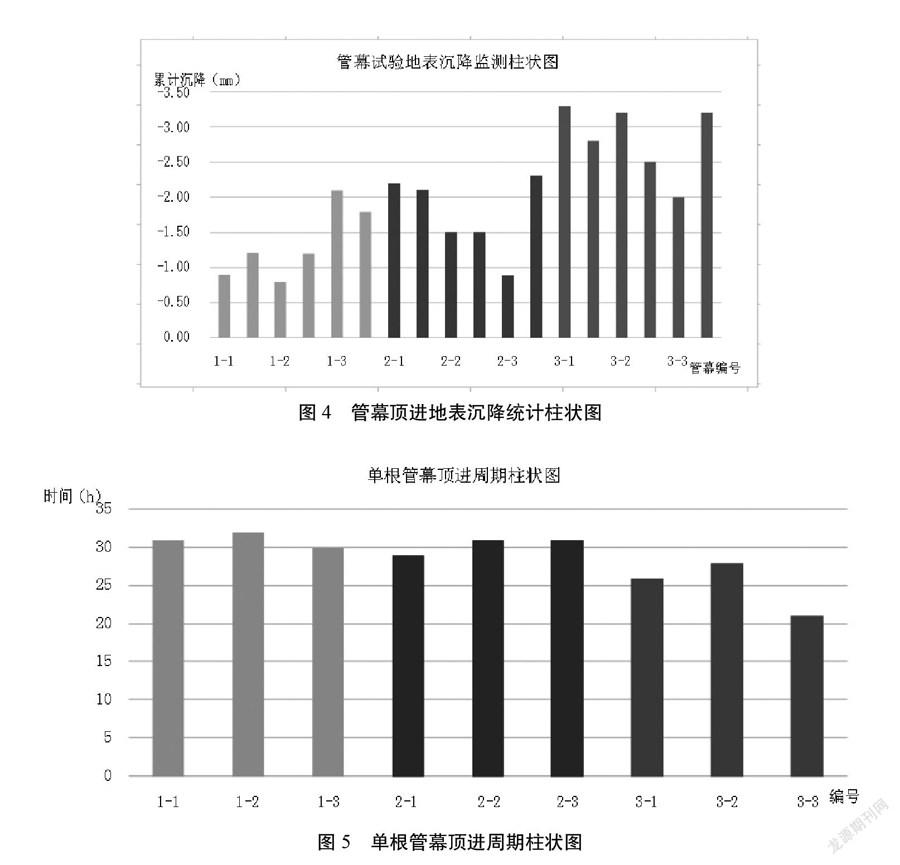

在每根试验管幕地面上方设置两处沉降监测点,经测量统计,当采用破岩截齿钻头顶进施工时,管幕最大累计沉降为3.3 mm,满足沉降要求。各钻孔累计沉降图表如图4所示。

3.2 功效分析

在每根试验管幕顶进过程均进行记录,该次统计时间包含管节焊接时间,经统计,最长顶进时间为32 h,最短顶进时间为21 h。各管幕顶进周期如图5所示。

由柱状图可知当采用锥心钻头或纠偏斜板钻头时,每个周期内管幕顶进平均时间约为30 h。当采用破岩截齿钻头时,每根管幕顶进的平均时间约为25 h,较前两种钻头节省16.7%的时间。

3.3 精度分析

3.3.1 型钢支护桩精度分析

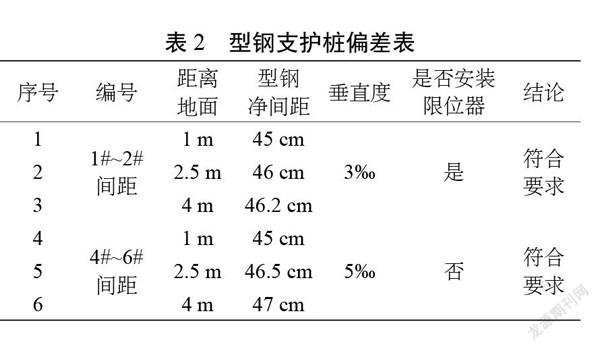

基坑开挖后,测量型钢支护桩的垂直度,经测量数据如表2所示:

根据试验结果统计可得出,在该地层条件下,在没有限位器的情况下,型钢支护桩精度能满足要求。

3.3.2 管幕精度分析

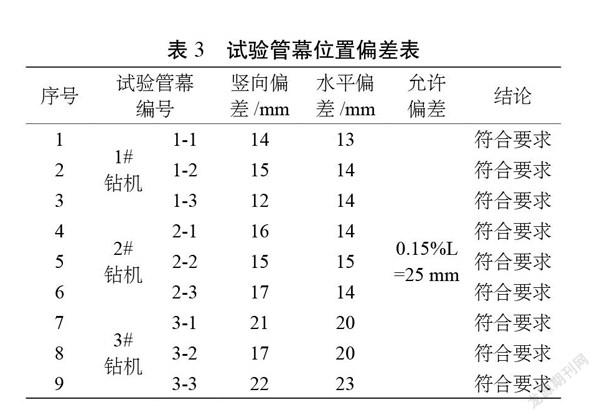

为确定管幕精度控制效果,在管幕另一端进行开挖测量验证,试验管幕偏差统计如表3所示。

经实际测量验证,1#、2#钻机管幕顶进末端水平及竖向误差均小于20 mm,偏差较小。3#钻机管幕顶进末端水平误差、竖向误差数据略大于1#、2#钻机,但偏差仍在允许范围内,满足要求。

4 结论和建议

(1)锥心钻头及纠偏斜板钻头对精度控制、沉降控制优于破岩截齿钻头,三者在允许偏差范围内,均满足沉降要求。

(2)对比三者的能效分析,在土层中夹杂石块的地层、砂卵石层、风化石层的地层条件下,破岩截齿钻头功效最高,每根管幕顶进时间节省约16.7%。

(3)通过沉降及精度分析,在超浅埋管幕顶进施工中,采用顶进限位器加型钢导向器方式进行施工控制,精度及沉降能得到有效控制,且偏差在允许范围内[4]。

(4)通过进行多组试验,设备机具配置及工艺流程工效都得以验证,得到了所需主要施工参数。在该地层条件下,管幕顶进宜采用破岩截齿钻头,采取正常同步顶进的方式进行施工。

参考文献

[1]None.Jacking under Singapore's busiest street:Darling,P Tunn TunnlgPacific Rim Special Issue,Summer 1993,P19-23[J].International Journal of Rock Mechanics & Mining Sciences & Geomechanics Abstracts,1994(1):A58.

[2]袁金荣,陈鸿.利用小口径顶管机建造大断面地下空间的一种新手段——管幕工法[J].地下工程与隧道,2004(1):23-26+56-57.

[3]苏荣军,陈立生.软土地层浅覆土下钢管幕顶进沉降分析[J].隧道建设(中英文),2018(7):1236-1242.

[4]孙旻,徐伟.软土地层管幕法施工三维数值模拟[J].岩土工程学报,2006(S1):1497-1500.