发泡法制备铁酸镁超轻多孔陶瓷材料的气孔率研究

马丁剑 徐泽跃 许小静 吴正颖

(1江苏省陶瓷研究所有限公司,宜兴214221;2江苏水处理技术与材料协同创新中心,苏州科技大学,苏州 215009)

0 前 言

铁酸镁超轻多孔材料(见图1)是一种采用发泡法制备的多孔材料,具有贯通的气孔结构,气孔率可达到90%以上。多孔材料的用途广泛,一般用作保温材料、过滤器、催化剂载体、吸声材料和生物材料等,其制备方法一般有有机泡沫浸渍法、发泡法、添加造孔剂法、凝胶注模工艺、泡沫注凝法等[1]。利用发泡法制备多孔材料,气孔率较高,材料气孔的大小、分布的均匀性是这项技术的难点。铁酸镁在铁矿粉造块、炼钢、无毒防腐颜料、耐火材料、催化剂和气敏材料都有广泛的应用[2],近年来的研究发现其可用于污水处理中的磷吸附材料。本研究以氧化铁和氧化镁作为原料,通过固相法合成铁酸镁,再与蔗糖混合熔化后进行发泡,经过烧成制备铁酸镁超轻多孔材料。铁酸镁多孔材料最高气孔率可达到95%以上,因为材料气孔率较高,作为对水体中吸附材料的载体具有很高的实用性。

图1 铁酸镁材料宏观形貌

1 实验材料和方法

1.1 实验材料

本实验以氧化铁和氧化镁为原料,用固相法合成铁酸镁粉体,运用发泡法制备铁酸镁超轻多孔材料,通过调节铁酸镁与蔗糖的混合比例(以下简称料糖比)和发泡温度控制材料的发泡程度和气孔大小,工艺流程图如图2所示。

图2 铁酸镁多孔材料的制备工艺流程

1.2 性能测试

实验目的是制备具有高孔隙率的铁酸镁材料,其性能测试结果如表1所示。

表1 铁酸镁多孔材料的性能测试

2 实验结果与讨论

2.1 料糖比对材料的影响

本实验所制备的铁酸镁多孔陶瓷是以铁酸镁粉料为结构主体,蔗糖作为发泡剂,料糖比是影响材料性能的主要因素之一。

由图3可以看出,在保持其它因素不变的情况下,随着料糖比的增加,材料的发泡体积逐渐减小。产生这种现象的原因是蔗糖在一定的温度下发生脱水缩合反应,最终形成焦糖素[3],生成的气体在分散系中形成气泡,分散系中蔗糖的含量越低,产生的气泡越少,所以材料发泡时体积膨胀越小。对比料糖比对材料发泡的影响,由图3可以看出,随着料糖比的增加,材料的烧成收缩减小,造成这种现象的原因是铁酸镁粉体在分散系中的占比高,发泡后有机物的生成量占比较小,在烧成时由于有机物含量少,且发泡时蔗糖产生的气泡少,在材料烧成时气孔慢慢收缩[4],颗粒之间的排列更加紧密,导致材料会有大幅度的体积收缩,在烧成时相对的收缩也会减小。

图3 料糖比对发泡体积和烧成收缩的影响

由图4可以看出,在相同的条件下,随着料糖比的升高,材料的气孔率(显气孔率)呈下降的趋势,材料的体积密度增大,产生这种现象的原因有:(1)随着料糖比的升高,分散系中蔗糖的含量减少,在发泡时蔗糖产生的气体减少,材料内部的气孔变少,气孔率也减小;(2)随着料糖比的升高,分散系中的铁酸镁颗粒增加,对蔗糖发泡时产生的气泡的应力增加,并且垂直方向的力较水平方向的力更大,此时的气孔形状较扁,材料垂直高度减小,材料发泡后的体积减小,材料的体积密度增加。

图4 料糖比对材料显气孔率和体积密度的影响

2.2 发泡温度对材料气孔率的影响

由图5可以看出,在其它因素保持不变的情况下,发泡温度越高,蔗糖的脱水缩合反应越剧烈,短时间生成的气体较多,分散系中的气泡融合,产生较大的气泡,使材料体积膨胀加剧,材料发泡时的体积膨胀增加,但对于材料烧成时的收缩,目前没有较为明显的影响规律。

图5 发泡温度对发泡体积和烧成收缩的影响

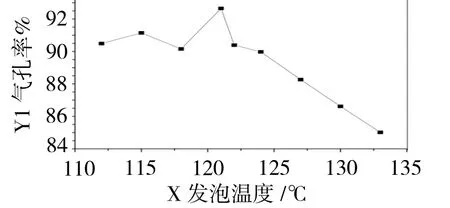

由图6可以看出,在其它因素一定的情况下,随着发泡温度的升高,材料发泡时的气孔率在121 ℃前呈上升的趋势,在121 ℃后呈下降的趋势。其原因是在较低的温度下发泡,产生气体的速率较慢,且气孔较小,其泡之间接触融合的概率减小,形成气泡间连通的通道减小,材料内闭气孔较多,气孔率较小;发泡温度升高后蔗糖反应的速率变快,体积膨胀增加,气泡合并后材料的孔径变大,大量的气体溢出,气体生成气孔的数量减少,导致气孔率下降。

图6 发泡温度对材料显气孔率的影响

3 结 论

(1)在实验范围内,随着料糖比的增加,材料的发泡体积减小,发泡程度降低,材料的体积收缩率减小,材料的气孔率呈下降的趋势。

(2)在实验范围内,发泡温度升高,材料的发泡程度增大,材料的孔径变大,对烧成收缩没有明显的影响,但气孔率整体有下降的趋势。

(3)通过调控料糖比和发泡温度,可简单控制材料的气孔大小和材料的发泡程度。