气流床气化炉激冷环的结构分析与设计要求

张亚宁,白云波,杜常宗

(宁夏神耀科技有限责任公司,宁夏 银川 750000)

煤气化技术升级和新技术开发一直是煤炭高效清洁利用领域研究的热点[1]。气流床气化技术具有煤种适应性广、碳转化率高且易于大型化等优势,已成为当今煤气化技术发展和煤炭清洁高效应用的重要方向。

对于下行激冷流程气化炉,激冷环是其核心部件[2]。气化炉激冷室直接与气化产物接触,其中的激冷环长期处于压力4.0 MPa~7.6 MPa、温度1 300 ℃~1 450 ℃及酸性腐蚀、高温相变、熔融液态渣和固体颗粒物冲刷等恶劣环境中。因此气化炉激冷环的结构形式选择、结构设计、尺寸参数确定、材料选择及加工制作一直是工程应用的一个难题,也是工程设计的难点。

本文对气流床气化炉激冷环的作用、主要失效模式进行了归纳,基于激冷环的极端操作工况和工艺操作要求,从结构形式选择、结构设计、尺寸参数确定、材料要求及加工装配技术等方面进行了初步分析,以便为同类型气化炉激冷环设计和工程应用提供参考。

1 激冷环的作用

激冷环设置在燃烧室渣口和激冷室之间,兼顾高温粗合成气和熔融灰渣流通。科学合理的激冷环结构有利于激冷水在下降筒内壁形成厚度均匀的水膜,保护激冷环和下降管免受高温冲击;可对高温粗合成气、熔渣进行快速激冷,确保下降筒安全长周期运行;同时兼具对流通介质润湿增湿的作用。从安全方面考虑,激冷环还可以保护激冷室各构件不超温,确保其在安全温度下工作。

激冷环和下降管内气、液、固三相间的传热传质和流动过程非常复杂且迅速[3]。在离开燃烧室渣口下行约1.5 m 范围内,合成气温度梯度最大,合成气与激冷水膜之间热交换负荷最激烈,激冷环在该区域所承受的热应力也最大,激冷水蒸发量最多,因此需特别关注激冷环下降筒内壁水膜厚度的均匀性及水膜流动的连续性。

2 激冷环主要失效模式

激冷环失效模式主要有工艺介质堵塞引起的失效、磨蚀失效及刚性变形失效。

激冷环内部固体颗粒物和垢层脱落堵塞[4-5]会引起激冷环出口环隙局部断流、局部无水膜,导致激冷环直接与高温合成气及熔渣接触,造成激冷环及下降筒出现局部鼓包、凹陷、烧损,引起激冷环失效。

激冷环磨蚀穿孔后,内部的冷却水顺穿孔处喷射而出,导致下降管处冷却水量不足;喷射而出的激冷水中夹杂的固体颗粒物形成磨损极强的水刀效应,引起激冷环冲刷破坏。激冷环中的熔渣喷流也会磨损激冷环,激冷环内水膜分布瓣管受熔渣冲刷会逐渐减薄、直至磨穿,导致激冷环水膜分布失效,直接后果是下降筒过烧变形和熔穿,进而使高温合成气走短路直接冲击承压激冷室外壳,严重时会导致装置停车。

激冷环结构刚性过热变形会引起激冷水出口环隙变形,导致激冷水膜厚度不均匀,下降筒受热梯度偏差过大。长时间操作会引起下降筒鼓包变形,进而破坏下降筒内合成气气流稳定性。

3 激冷环结构分析与设计

3.1激冷环结构分析

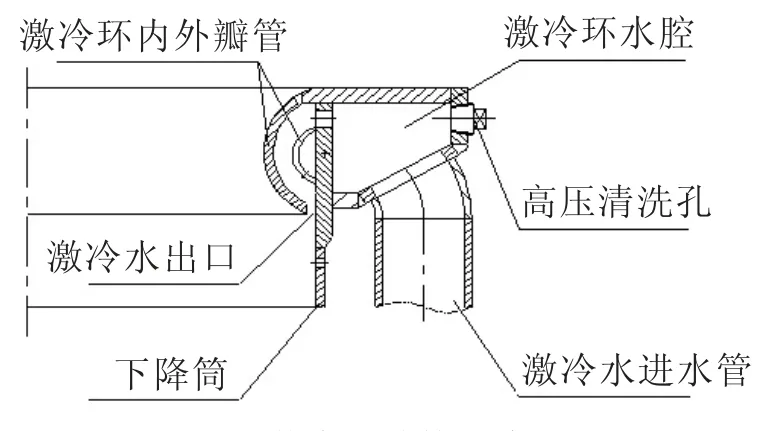

激冷环结构一般包括激冷水进水管、激冷环腔体、高压清洗孔、激冷环内外瓣管、激冷水环形出口以及下降筒等,其结构示意图见图1。激冷水通过激冷水进水管充满激冷环水腔,经高压清洗孔对应小孔喷射进入激冷环内外瓣管的弧形间隙空间,而后激冷水经激冷水出口至下降筒内侧,形成贴壁、稳定、厚度均匀的水膜。

图1 激冷环结构示意图

激冷水进水管位于气化炉激冷室下降筒与激冷室外壳之间的环隙,该环隙是粗合成气的折返流通通道。为了确保激冷环水腔内的水有效流动,激冷水进水管数量越多激冷水充满腔体越均匀。但是,较多的激冷水进水管线会增加灰渣堆积概率,成为激冷室结灰的源头。

高压清洗孔与内侧流通孔一一对应,较小的清洗孔可以强化冲洗作用,但较大的流通孔可降低激冷水喷射流速,进而减小固液介质对内瓣管的冲刷。

激冷环内外瓣管环隙是激冷水流经通道,瓣管会受固液两相冲刷。整体加厚瓣管一定程度上可以延长耐磨蚀周期,但也会增加加工制造难度,还会导致激冷水无法及时冷却外瓣管,致其烧损失效。

激冷水出口间隙尺寸控制:在激冷水量不变的前提下,增加出口间隙,可以得到较厚的水膜,较大流通间隙,垢片不会轻易堵塞激冷环,但增大间隙会降低水膜流速,甚至直接形成重力流,使水膜不易布满下降筒内壁,下降筒烧损风险较大;出口间隙减小可提高水膜流速,有利于水膜布满下降筒内壁,但易引发水垢堵塞,激冷环流通阻力增大,下降管局部缺水,烧损风险也会增加。

3.2激冷环结构设计

3.2.1 激冷环结构设计时务必确定一定数量的激冷环进水管。工程实际应用表明[6],在运行气化炉激冷环进水管以4 组和8 组居多,在进水满足工艺操作基础上,尽量选用4 组进水管线;其次将直冲进水管改为微绕流进水管结构,可以强化激冷环腔内水的流动,减轻激冷水冲刷效应[7],并为进入瓣管的水流提供切向动量。

3.2.2 高压清洗孔与内侧流通孔径要大于进入气化炉激冷室时过滤器的过滤直径(通常为6 mm),以确保垢片及颗粒物顺利通过内侧流通孔。确定适当流速,可有效减缓内瓣管冲刷腐蚀,内侧流通孔采用与进水管同切向流通角,可进一步提高激冷环水流切向速率。

3.2.3 激冷环内外瓣管环隙设计时,可考虑两瓣管偏心设置,使激冷水形成环向挤压流,进一步提高出激冷环水膜流速,强化切向流动量传递,确保下降管水膜达到无死角分布要求。

3.2.4 激冷水出口间隙宽度要求大于6 mm,以防止激冷环内部颗粒物堵塞。为保证出口间隙均匀,须在出口处间次设置固定支撑块。

3.2.5 为防止激冷环管线振动影响进水管法兰密封性,推荐选用高一等级法兰或者将法兰采用双螺母连接紧固。

3.2.6 气化炉用激冷水属于液固两相流,冲刷磨损是激冷不可避免的失效形式,因此强化激冷环耐磨功能是延长激冷环使用寿命的首选方案:(1)对于喷射冲刷较强区域,可考虑对构件进行局部优化,如对外瓣管正对高压清洗孔的部位进行局部加厚设计[8];(2)适当降低激冷水流速,减弱对激冷环流通孔的冲刷效应;(3)激冷环尽可能设置在熔渣冲刷较弱的区域;(4)优化激冷环选材和制造工艺,有效提高其耐磨特性;(5)激冷环腔体结构设计时,应尽可能规避结构突变和流动死区。

4 激冷环的选材要求

基于激冷环苛刻的操作工况,结合其主要失效模式和结构设计要求,从以下几方面提出选材要求。

4.1激冷环构件直接与高温粗合成气介质接触,因此须选用耐酸性气腐蚀的奥氏体不锈钢[9]及耐高温抗氧化的特种材料。

4.2一般情况下根据冲刷、磨损及抗高温工况,与熔渣介质等直接接触面选用UNS N08825 材料,内外瓣管构件选用整体镍基锻件加工制作,其余构件可选S31603 材料,激冷环进水管绕弯部位采用厚壁弯头管件。UNS N08825 材料的化学成分应符合表1 的相关规定。

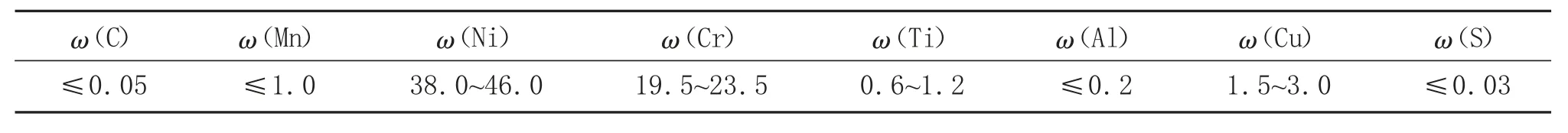

表1 UNS N08825 材料的化学成分 %

考虑耐晶间腐蚀和耐应力腐蚀要求,基于工程应用经验提出ω(Ti)/ω(C)≥15。N08825 板材应在敏化热处理后进行抗晶间腐蚀试验,试件的温度和敏化时间依据制造过程的受热情况而定,抗晶间腐蚀试验为Streicher 试验,按《锻制高镍铬轴承合金晶间腐蚀敏感性的检查用标准试验方法》ASTM G28—2002(R2008)方法A 进行,经过120 h 试验周期,要求腐蚀速率≤0.08 mm/月。

激冷环所用S31603 板材应符合《承压设备用不锈钢和耐热钢钢板和钢带》GB/T 24511—2017 的要求,S31603 材料在敏化热处理后按《金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法》GB/T 4334—2020 中E 法进行晶间腐蚀试验,试件敏化热处理温度为650 ℃,保温2 h。

4.3激冷环外瓣管内侧受冲刷腐蚀是制约激冷环长周期运行的主要因素,该构件内侧建议采用堆焊硬质合金内衬或喷涂防磨材料。

5 激冷环加工及装配技术要求

激冷环整体部件为组焊结构形式,奥氏体不锈钢焊接变形倾向严重,因此在部件加工制作过程中需加强控制。

5.1激冷环构件尽量选用机加工部件,减小焊接作业量,进而减小焊接变形。

5.2激冷环部件与气化炉渣口采用螺栓连接,为确保螺栓连接面平整,要求整体激冷环组焊完成后,再对顶部连接法兰平面进行精加工。

5.3为确保激冷环水膜贴壁流、水膜均匀以及对接接头连续,激冷环底部与下降筒焊接后,要求将内外焊接接头加工至与母材齐平。

5.4内侧瓣管采用整体锻件加工成型,然后按要求对内侧进行硬质合金喷涂,再与激冷环本体组对。

5.5激冷环与下降筒体组焊为整体部件后,再与气化炉组装,装配时必须兼顾燃烧室、渣口与激冷环组件的同轴度要求以及激冷环组件与气化炉底部出渣口法兰同轴度要求。

5.6根据实际工程应用经验,为防止熔渣堵塞激冷环出口环隙,激冷环与渣口装配时渣口底部盘管不得将激冷环外瓣管完全包覆,且预留约三分之一瓣管。

6 结 语

本文基于激冷环功能及其苛刻的运行操作工况,总结了激冷环失效模式,发现激冷环磨蚀失效是制约激冷环长周期、安全运行的主要影响因素。结合激冷环设计改造经验和实际工程应用情况,发现强化激冷环局部结构耐磨特性,同时适当降低激冷水冲击流速是延长激冷环运行寿命的有效措施;在材料耐腐蚀方面,建议激冷环UNS N08825 材料其化学成分中ω(Ti)/ω(C)≥15。