改性碱木素水煤浆分散剂的制备及应用研究

谢 昊,王 竞,何芳芳,李建梅,蔡 超

(1.宁夏大学化学化工学院,宁夏 银川 750021;2.宁夏天净时代环保有限公司,宁夏 银川 750021)

引 言

水煤浆是一种清洁的煤基化工液态燃料,通常由煤粉、水和少量添加剂组成,其中水煤浆分散剂是水煤浆制浆不可或缺的组分。除煤本身的性质外,分散剂的分散性能直接影响水煤浆的质量,因此,分散剂在制备水煤浆中起着至关重要的作用。目前用作水煤浆分散剂的阴离子表面活性剂主要有四大类,分别是萘磺酸盐系分散剂[1-2]、聚羧酸系分散剂[3]、腐植酸系分散剂[4]和木质素磺酸盐系分散剂[5-6]。其中萘磺酸盐系因其优良的分散性、降黏作用及浆体流动性,是目前使用最为广泛的分散剂,但其依然存在制备的水煤浆稳定性差、易产生硬沉淀以及价格相对偏高[7]等瓶颈。因此,研发分散性能好且具有经济性的分散体系成为了相关领域研究的热点之一。改性木质素系分散剂的原料碱木素主要来源于造纸黑液,其原料易得、价格便宜[8],且分子中含有多种活性官能团,具有较高的磺化度[9],因此,对碱木素进行化学改性制备出性能优良的水煤浆分散剂,是提高其资源利用率的重要途径之一,也是提高水煤浆成浆稳定性和经济性的方法[10]。

本文模拟宁夏某煤化工厂水煤浆制备的条件参数,在自制的湿法制浆设备上,以碱木素作为原料,通过氧化、缩合及磺化对其进行化学改性,并将制备的分散剂应用于水煤浆的制备中,对其成浆性进行评价,探索各步改性反应的实验条件,包括反应时间、反应温度及原料用量等,验证改性路线的可行性,为其工业化提供基础数据支撑。

1 实 验

1.1 仪器与原料

1.1.1 仪器

NXS-4C 型水煤浆黏度仪,国家水煤浆工程技术研究中心成都仪器厂;罐磨球磨机,长沙天创粉末技术有限公司;SMP400×600 型颚式破碎机,北京宏大博宇科技有限公司。

1.1.2 原料

碱木素由山东某公司提供,试剂均为市售分析纯或优级纯。实验用煤为宁夏羊一矿煤及宁夏金鸡滩矿煤,煤样的工业分析和元素分析见表1。

表1 羊一矿煤和金鸡滩矿煤的工业分析和元素分析 %

1.2 改性碱木素分散剂的影响因素分析

1.2.1 氧化反应因素

将50 g 碱木素于500 mL 三口烧瓶中溶于150 g蒸馏水,搅拌30 min 后,用(1+1)硫酸溶液调节溶液pH 约为10,单因素考察氧化剂双氧水用量(碱木素质量的10%、20%、30%)、氧化反应时间(0.5 h、1.0 h、1.5 h)、氧化反应温度(60 ℃、75 ℃、95 ℃)对煤浆制备的影响。

1.2.2 缩合(羟基化)反应因素

在最优的氧化反应因素下,单因素考察甲醛溶液用量(碱木素质量的30%、40%、50%)、羟基化反应时间(1.0 h、2.0 h、3.0 h)、羟基化反应温度(60 ℃、80℃、95 ℃)对煤浆制备的影响。

1.2.3 磺化反应因素

在最优的氧化反应及羟基化反应因素下,单因素考察磺化剂亚硫酸钠用量(碱木素质量的30%、40%、50%)、磺化反应时间(1.5 h、2.5 h、3.5 h)、磺化反应温度(60 ℃、80 ℃、95 ℃)对煤浆制备的影响。

1.3 水煤浆的制备

采用湿法成浆工艺,先将羊一矿煤与金鸡滩矿煤按质量比6∶4 混合,通过颚式破碎机将其粉碎成6 mm~20 mm 的煤粒。在5 L 球磨机里放置一定比例Φ20、Φ16、Φ14 的65Mn 钢棒,称取1 000 g 煤样,加入一定量的改性碱木素分散剂(质量分数2‰)和水,在一定的频率下棒磨40 min,即可制得水煤浆。

1.4 水煤浆成浆性能测试

1.4.1 水煤浆表观黏度的测定

采用NXS-4C 型水煤浆黏度仪测定其表观黏度。

1.4.2 水煤浆流动性的测试

称取125 g 水煤浆,平铺在圆台内,瞬时提升圆台,以铺摊的直径大小体现流动性,7 cm~9 cm 流动性差,9 cm~10 cm 流动性较差,10 cm~11 cm 流动性较好,11 cm 以上流动性好。

1.4.3 水煤浆析水率及稳定性的测试

将制备好的水煤浆倒入100 mL 的量筒中,此时质量为m1,用封口膜将量筒封住放置24 h 后,倒掉上层析出的液体,此时量筒质量记为m2,(m1-m2)/m1×100%即为析水率。采用落棒实验来观察制备的水煤浆有无沉淀及沉淀类型。

2 结果与讨论

2.1 氧化反应因素对水煤浆成浆性能的影响

2.1.1 氧化剂(双氧水)用量

固定氧化时间为0.5 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,羟基化温度为80 ℃,磺化剂用量为碱木素质量的50%,磺化时间为2.5 h,磺化温度为80 ℃,考察氧化剂双氧水用量(取碱木素质量的10%、20%、30%)对水煤浆成浆性能的影响,结果见表2。

表2 氧化剂用量对水煤浆成浆性能的影响

由表2 可知,双氧水用量为碱木素质量的10%时,水煤浆流动性较差、黏度高,析水率为5.2%,且为硬沉淀;双氧水用量为碱木素质量的20%时,水煤浆流动性较好,成浆浓度适中,析水率为1.5%,无沉淀;双氧水用量为碱木素质量的30%时,水煤浆析水率为1.8%,无沉淀,但成浆浓度偏低。故选择双氧水用量为碱木素质量的20%作为基础条件。

2.1.2 氧化时间

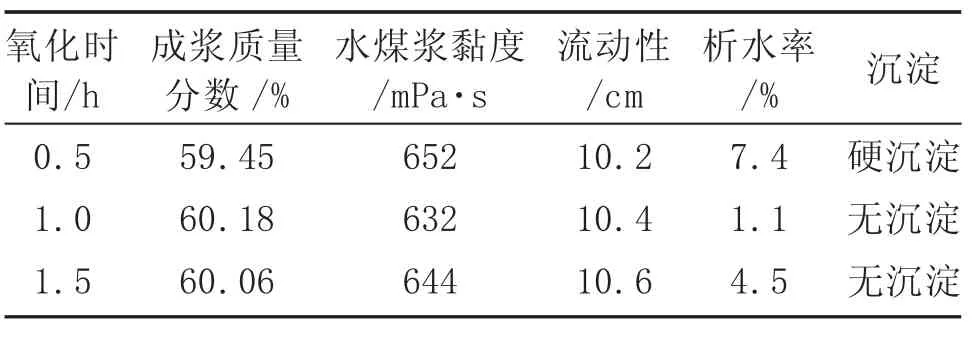

固定双氧水用量为碱木素质量的20%,其他实验条件与2.1.1 节相同,研究不同氧化时间(0.5 h、1.0 h、1.5 h)对水煤浆成浆性能的影响,结果见表3。

表3 氧化时间对水煤浆成浆性能的影响

由表3 可知,氧化时间0.5 h 时,水煤浆黏度最大,且成浆浓度最低,析水率为7.4%,有硬沉淀;氧化时间1.0 h 时,水煤浆成浆浓度最高,黏度最低,析水率为1.1%,无沉淀;氧化时间1.5 h 时,水煤浆流动性较好,析水率4.5%,无沉淀,但是随着氧化时间增大,碱木素会进一步氧化降解,从而影响甲醛的缩合反应。故选择氧化时间1.0 h 作为基础条件。

2.1.3 氧化温度

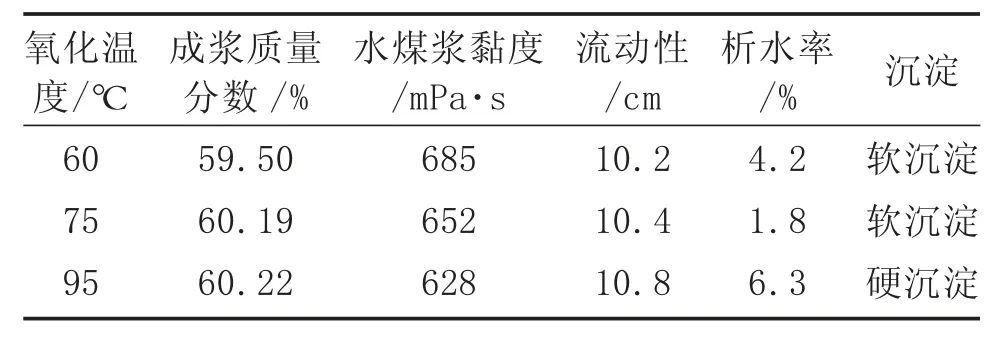

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,其他实验条件与2.1.1 节相同,探讨不同氧化温度(60 ℃、75 ℃、95 ℃)对水煤浆成浆性能的影响,结果见表4。

表4 氧化温度对水煤浆成浆性能的影响

由表4 可知,氧化温度60 ℃时,水煤浆析水率为4.2%,软沉淀;氧化温度75 ℃时,水煤浆析水率为1.8%,软沉淀;氧化温度95 ℃时,水煤浆析水率为6.3%,硬沉淀。从表4 可以直观地看出,提高氧化温度,制备的水煤浆流动性逐渐增加,可能是因为提高氧化温度能有效脱除木质素和氧化降解碱木素中的甲氧基,使空间位阻减少,使得磺化反应能够更好地进行,从而增加分散剂的亲水性和分散性。但氧化温度为95 ℃时水煤浆析水率高且为硬沉淀,故选择氧化温度75 ℃作为基础条件。

2.2 羟基化因素对水煤浆成浆性能的影响

2.2.1 甲醛用量

以双氧水用量为碱木素质量的20%、氧化时间1.0 h、氧化温度75 ℃作为基础条件,其他实验条件与2.1.1 节相同,探讨甲醛用量(取碱木素质量的30%、40%、50%)对水煤浆成浆性能的影响,结果见表5。

表5 甲醛用量对水煤浆成浆性能的影响

由表5 可知,当甲醛用量为碱木素质量的30%时,水煤浆析水率为2.6%,无沉淀;甲醛用量为碱木素质量的40%时,水煤浆析水率为2.1%,无沉淀;甲醛用量为碱木素质量的50%时,水煤浆析水率为6.3%,有明显的硬沉淀。当甲醛用量超过碱木素质量的40%时,产品的流动性下降且为硬沉淀,可能是由于过多的甲醛用量使得木质素缩合反应较为充分,提高了木质素的缩合度,导致空间位阻效应增大,不利于后续的反应,从而影响产品的分散性能。故选择甲醛用量为碱木素质量的40%作为基础条件。

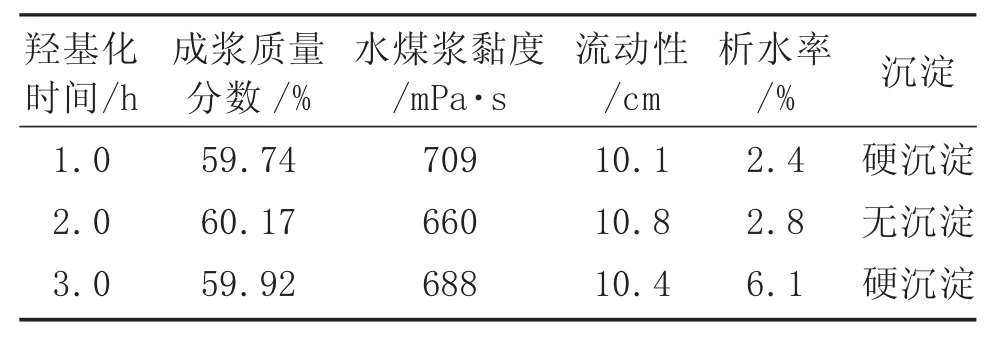

2.2.2 羟基化时间

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,其他实验条件与2.1.1 节相同,探讨羟基化时间(1.0 h、2.0 h、3.0 h)对水煤浆成浆性能的影响,结果见表6。

表6 羟基化时间对水煤浆成浆性能的影响

由表6 可知,羟基化时间为1.0 h 时,水煤浆析水率为2.4%,硬沉淀;羟基化时间为2.0 h 时,水煤浆析水率为2.8%,无沉淀;羟基化时间为3.0 h 时,水煤浆析水率为6.1%,硬沉淀。从表6 还可以看出,羟基化时间为1.0 h 和3.0 h 时,制备的水煤浆黏度高且为硬沉淀;羟基化时间为2.0 h 时,制备的水煤浆黏度低、浓度高且流动性较好,故选择羟基化时间2.0 h 为基础条件。

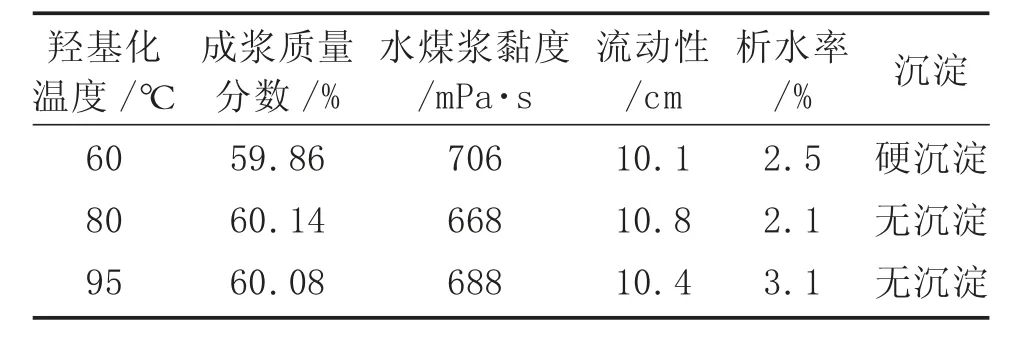

2.2.3 羟基化温度

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,其他实验条件与2.1.1节相同,探讨羟基化温度(60 ℃、80 ℃、95 ℃)对水煤浆成浆性能的影响,结果见表7。

表7 羟基化温度对水煤浆成浆性能的影响

由表7 可知,羟基化温度为60 ℃时,水煤浆析水率为2.5%,硬沉淀;羟基化温度为80 ℃时,水煤浆析水率为2.1%,无沉淀;羟基化温度为95 ℃时,水煤浆析水率为3.1%,无沉淀。从表7 可以得出,当羟基化温度达到95 ℃时,温度的提高加快了甲醛自身的歧化反应速度,导致与木质素反应的甲醛量变少,影响其缩合度;羟基化温度为60 ℃时,制备的水煤浆黏度高、流动性较差,故选择羟基化温度80 ℃为基础条件。

2.3 磺化反应因素对水煤浆成浆性能的影响

2.3.1 磺化剂(亚硫酸钠)用量

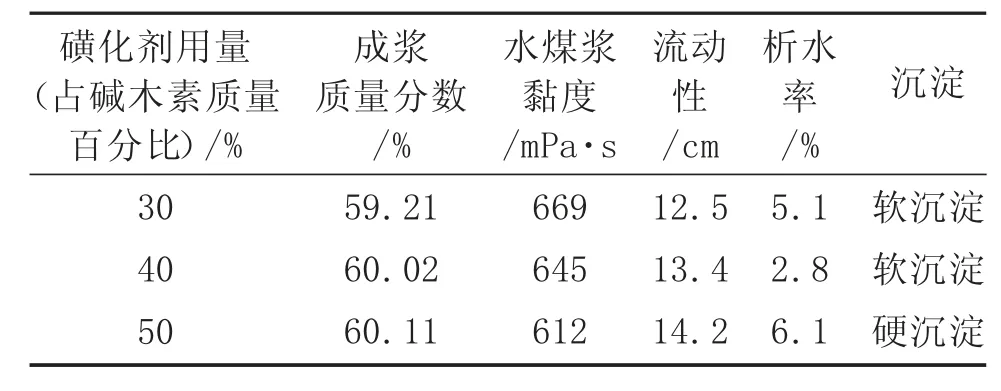

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,羟基化温度为80 ℃,其他实验条件与2.1.1 节相同,探讨磺化剂用量(取碱木素质量的30%、40%、50%)对水煤浆成浆性能的影响,结果见表8。

表8 磺化剂用量对水煤浆成浆性能的影响

由表8 可知,亚硫酸钠用量为碱木素质量的30%时,水煤浆析水率为5.1%,软沉淀;亚硫酸钠用量为碱木素质量的40%时,水煤浆析水率为2.8%,软沉淀;亚硫酸钠用量为碱木素质量的50%时,水煤浆析水率为6.1%,硬沉淀。引入的磺酸基团与磺化剂用量成正比,磺化剂用量越多,分散性能就越好,但亚硫酸钠用量为碱木素质量的50%时,制备的水煤浆会产生硬沉淀,故选择亚硫酸钠用量为碱木素质量的40%为基础条件。

2.3.2 磺化时间

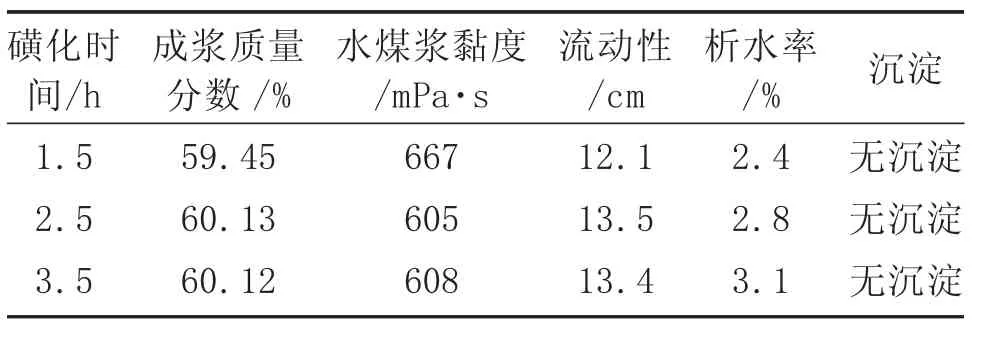

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,羟基化温度为80 ℃,磺化剂用量为碱木素质量的40%,其他实验条件与2.1.1节相同,探讨磺化时间(1.5 h、2.5 h、3.5 h)对水煤浆成浆性能的影响,结果见表9。

表9 磺化时间对水煤浆成浆性能的影响

由表9 可知,磺化时间为1.5 h 时,水煤浆析水率为2.4%,无沉淀;磺化时间为2.5 h 时,水煤浆析水率为2.8%,无沉淀;磺化时间为3.5 h 时,水煤浆析水率为3.1%,无沉淀。从表9 还可以得出,随着磺化时间的增加,煤浆黏度先显著降低再略有增加,可能是因为引入的磺酸基随着磺化时间的增加趋于饱和,分散剂的降黏作用不再明显,故选择磺化时间2.5 h 为基础条件。

2.3.3 磺化温度

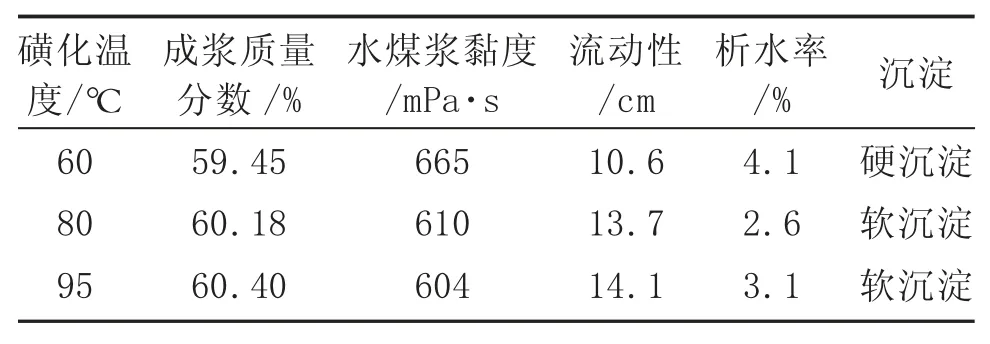

固定双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,羟基化温度为80 ℃,磺化剂用量为碱木素质量的40%,磺化时间为2.5 h,研究磺化温度(60 ℃、80 ℃、95 ℃)对水煤浆成浆性能的影响,结果见表10。

表10 磺化温度对水煤浆成浆性能的影响

由表10 可知,磺化温度为60 ℃时,水煤浆析水率为4.1%,硬沉淀;磺化温度为80 ℃时,水煤浆析水率为2.6%,软沉淀;磺化温度为95 ℃时,水煤浆析水率为3.1%,软沉淀。从表10 还可以直观地看出,磺化温度的增加有明显的降黏作用,但是温度超过100 ℃需要加压操作,设备能耗大,本实验是在常压下进行的,故选择磺化温度95 ℃为基础实验条件,此时获得的分散剂制备的水煤浆质量分数为60.40%,黏度为604 mPa·s,24 h 析水率为3.1%,具有良好的分散性能。

3 结 论

兼具低成本、高稳定性的水煤浆添加剂的研发是水煤浆制备工艺的重点和难点之一。本文模拟宁夏某煤化工厂水煤浆制备的条件参数,采用改性碱木素水煤浆分散剂在自行研发的水煤浆湿法制浆设备制浆,获得了稳定性高、性能优良的水煤浆。碱木素改性工艺条件如下:双氧水用量为碱木素质量的20%,氧化时间为1.0 h,氧化温度为75 ℃,甲醛用量为碱木素质量的40%,羟基化时间为2.0 h,羟基化温度为80 ℃,磺化剂用量为碱木素质量的40%,磺化时间为2.5 h,磺化温度为95 ℃。使用该工艺条件下获得的分散剂制备的煤浆的质量分数为60.40%,黏度为604 mPa·s,24 h 析水率为3.1%,具有良好的分散性能,应用前景广阔。