超高压变压器油颗粒度超标影响因素实验研究

皇剑,苏涵,冯程,王子豪,何鹏,袁利伟,杨景成

(云南电网有限责任公司玉溪供电局,云南 玉溪 653100)

0 前言

随着我国国民经济的快速发展,用电需求不断加大,电力资源与需求分布不平衡的结构性矛盾日益突出。为提高电力输送效率、降低线路损耗,变压器逐渐向高电压、大容量方向发展。超高压变压器油相较普通变压器,变压器油检测更细致、标准更严[1]。《GB/T 14542-2017 变压器油维护管理导则》与《GB/T 7595-2017 运行变压器油质量》中均规定,500 kV 及以上变压器油需开展颗粒污染度检测。

颗粒污染度也称颗粒度,是指单位体积的油内含有不同粒径颗粒杂质的数目,该指标反映了绝缘油颗粒杂质的粒径和数量,是绝缘油中颗粒数量的客观量度,直接反映了变压器油受颗粒杂质污染的程度。

油中颗粒杂质对变压器油电气性能的影响非常明显,主要表现在绝缘油的击穿电压显著降低、介质损耗因数增大[2]、爬电和闪络现象增加、油质劣化加快[3]、铁芯绝缘降低、出现局部过热、匝间短路故障等。

因此,随着500 kV 及以上高电压等级的变压器投运数量越来越多,准确测定变压器油中颗粒度,减少不正确取样操作和检测操作导致的实验误差,分类分析颗粒度实验的影响因素,制定有针对性净化油质的处理措施,对提高设备运行可靠性和安全生产有着十分重要的意义。

1 油颗粒度影响因素及现状分析

1.1 油颗粒度影响因素

变压器油中颗粒污染是指油中浸入不溶性的颗粒状物质,如纤维、金属微粒、灰尘等。颗粒度的来源主要考虑以下三个方面:新变压器、新油的污染、变压器运行中的污染、不恰当的取样和实验操作。

1.1.1 新变压器、新油的污染

1)变压器制造过程的污染。变压器在制造过程带入一定量的杂质,设备的加工环境不清洁,各零部件在装配前没有进行清理;设备在装配过程残留的毛刺、铁屑、粉尘、油漆、焊渣等杂质在出厂前没有很好的清除,当变压器本体注油后,颗粒物进入变压器油中[4]。

2)新变压器油的污染。新油在生产和精制过程带入一定量的杂质,新油在灌装过程由于使用容器的洁净度不佳,新油在运输和储存过程中容器密封性不严密;补油时灰尘和杂质带入变压器运行油中都可能致使变压器油受到污染。

1.1.2 变压器运行中的污染

1)内部故障产生不溶性物质。变压器运行过程中内部发生放电会使有关部件腐蚀老化,老化产物进入变压器油中;潜油泵的轴承、叶片发生磨损产生的金属碎屑进入变压器油中;分接开关触头频繁撞击、摩擦产生的金属物进入变压器油中;变压器设备中的绝缘纸板老化产生的不溶性纤维进入变压器油中,这些物质不溶于油,在高速油流下沉积在变压器的不同部位。

2)外界漂浮物侵入。变压器本体在存储、运输过程防护不当或密封性不佳,导致空气中的灰尘、纤维等杂质进入设备内部;设备吊芯检修时没有采取防护措施或者防护措施不佳致使灰尘、纤维进入设备内部[4]。

1.1.3 不恰当的取样和实验操作

1)取样环节。在颗粒度实验中,取样环节至关重要。采用正确的取样方法,是保证实验结果准确可靠的首要条件。大量实验研究发现,工程初期,多数油样颗粒度实验即便重新滤油后仍存在不合格情况,正是由于采取了不恰当的取样方法和取样环境的原因[5]。因此,针对洁净度等级要求较高的超高压油中颗粒度检测,根据《GB/T 7597 电力用油(变压器油、汽轮机油)取样方法》,本文认为,取样瓶、取样部位、取样瓶的洁净度均为取样时的关键因素,可能影响样品的实验结果。

2)检测环节。实验室检测首先考虑检测仪器的准确度和精密度,不同操作人员、不同检测仪器、不同检测条件均可能导致实验结果偏差[4],放大油中颗粒污染的严重程度,做出实验油颗粒度超标的错误判断。同时,在取样后变压器油一般需经长途运输振荡,考虑过程中产生气泡、静置时间对颗粒度实验的影响。

1.2 颗粒度检测结果统计

为准确掌握某省500 kV 及以上设备绝缘油颗粒污染度,对该省171 台500 kV 设备颗粒度检测结果进行统计。结果显示,在最近5年内,171 台设备中有39 台设备颗粒度出现1 次超标,占比23%;5 台设备颗粒度出现过2 次超标,占比3%。

然而,同一设备在相同负荷、油温等相同运行工况且未经过滤油处理的情况下,不同批次和年份送检的油样测得颗粒度数值相差较大,颗粒度检测结果相差可达到几十倍,故而有必要查明颗粒度的来源和存在形式,找出影响颗粒度测定结果的因素,对颗粒度超标的设备提出相应的处理措施。

综上,根据变压器油颗粒度超标的影响因素分析及不同批次油样颗粒度数值相差较大的表征,本文主要考虑取样环节、检测环节中由于不正确操作造成的实验结果失真。因此,下文将通过相互对照实验,探究仪器准确度、仪器精密度、油样静置时间、油中气泡、取样瓶、取样部位、取样瓶中水分共7个因素对油颗粒度实验的影响,分析部分油样颗粒度检测超标的非故障性原因。

2 油中颗粒度检测方法及判断标准

2.1 检测方法

采用激光颗粒计数仪检测油中颗粒度。仪器依据遮光原理来测定油的颗粒污染度,测定时油样以恒定的流速通过测试区,被与油流方向垂直的狭窄激光束照射,油中颗粒使激光散射,光强发生变化,散射光通过透镜聚焦后由光敏二极管检测,光敏二极管产生的脉冲幅值与颗粒直径相对应,脉冲数代表颗粒数。转换器将所产生的电脉冲信号再划分到按标准设置好的颗粒度尺寸内(5~15 μm、15~25 μm、25~50 μm、50~100 μm 以及>100 μm)并计数,得出100 mL 油样中颗粒尺寸分布及数量。

2.2 判断标准

根据实验研究发现,5 μm 粒径的颗粒污染物对油品介质损耗因数、氧化安定性能的影响最为显著[6-7],25 μm 粒径的颗粒污染物对油品击穿电压、油液运动粘度值的影响较大,变化较为明显[8-9]。

同时,依据行业标准和企业标准,500 kV变压器颗粒度应满足100 mL 油中大于5 μm的颗粒数不大于3000个,即3000个/100 mL(≥5 μm)[10-11]。

因此,相互对照实验中颗粒度检测结果判断标准为100 mL 油中≥5 μm 的颗粒总数(个)。

3 影响油中颗粒度检测结果的因素分析

3.1 检测环节的影响

3.1.1 仪器的影响

1)仪器准确度实验

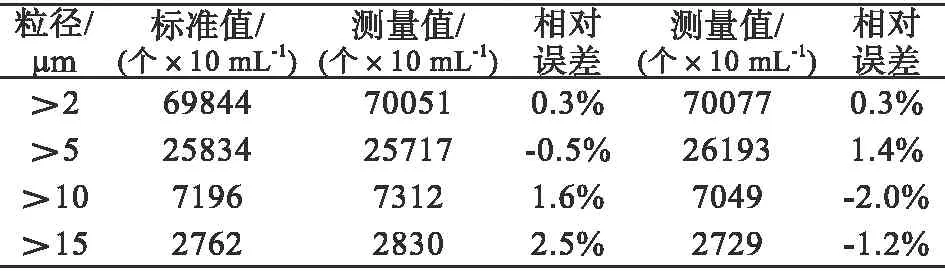

为测试仪器准确性,采用2 份已知颗粒度数值的标油进行测试,实验结果见表1。

表1 准确度实验结果

由表1可知,该仪器的测量误差小于《JJG1061-2010 液体颗粒计数器检定规程》中“<20%”的要求,仪器准确性满足测试要求。

2)仪器精密度实验

仪器精密度是保证准确度的先决条件,对同一油样进行3 次平行测试。

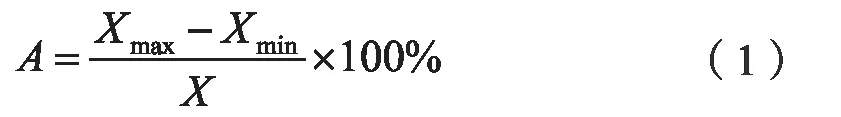

①根据行业标准DL/T 432-2018 电力用油中颗粒度测定方法精密度以颗粒度检测结果的最大允许误差百分数A表示。最大允许误差百分数A计算如下:

式中:A为最大允许误差百分数,%;Xmax为颗粒总数最大值;Xmin为颗粒总数最小值;Xmin为平均值。

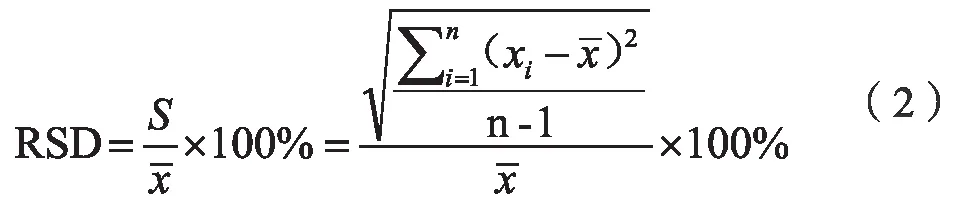

②根据普遍检验检测工作中判断精密度的方法,颗粒度检测结果的相对标准偏差RSD 可用于精密度判断,以体现检验结果的离散程度。相对标准偏差RSD 计算如下:

式中:S为标准偏差;为平均值。

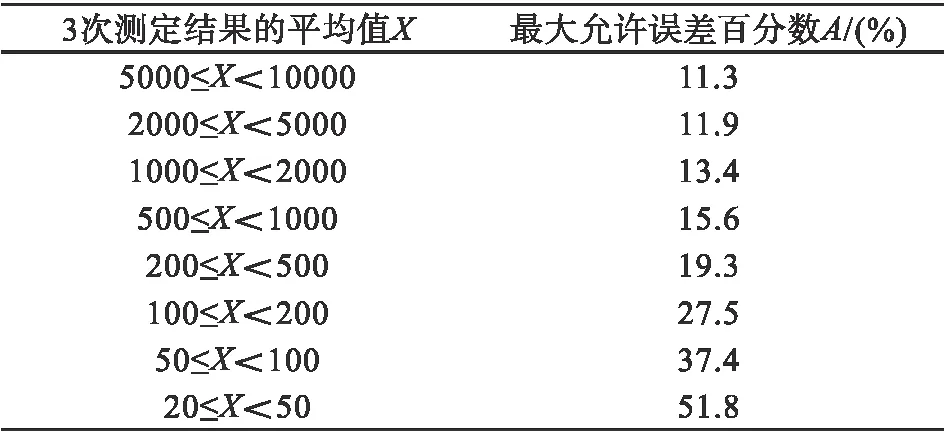

根据《DL/T 432-2018 电力用油中颗粒度测定方法》中规定,3 次平行测试结果间允许误差的最大百分数如表2。

表2 三次平行测试结果间允许误差的最大百分数

仪器精密度满足要求,同时,变压器油样中颗粒度数值越小,检测结果的相对偏差越大,这是因为油中颗粒度较小时,检测结果受其他干扰因素(如仪器测量误差、颗粒度分布的均匀程度)的影响程度增大。因此,要求检测环境中大于0.5 μm 的灰尘颗粒不得超过35 万个/m3,大于5 μm 的灰尘颗粒不得超过3000个/m3。

3.1.2 静置时间的影响

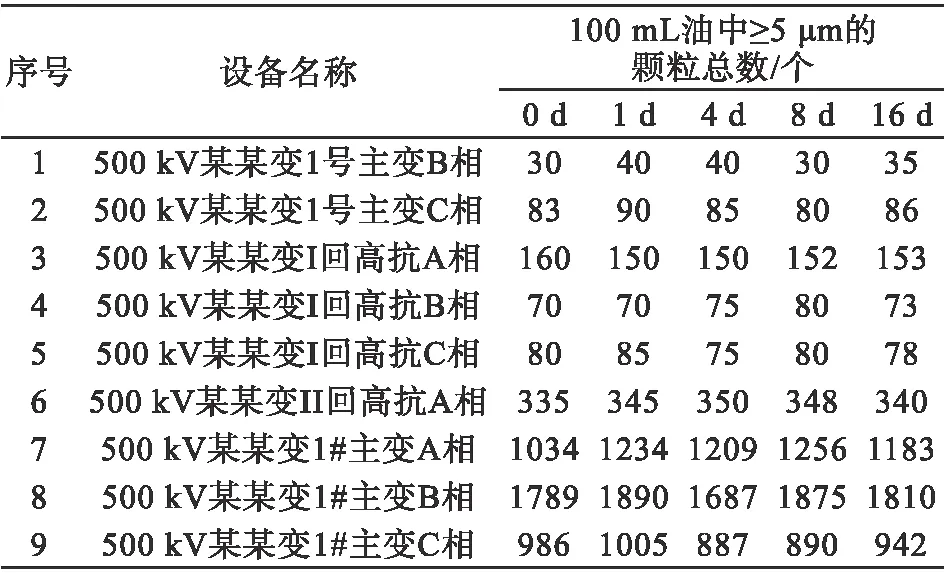

取样后分别静置0 d、1 d、4 d、8 d、16 d 后,用颗粒度仪进行实验,考察静置时间对检测结果的影响,结果见表3。

表3 静置时间对测试结果的影响

由表3可知,取样后静置0 d、1 d、4 d、8 d、16 d 后测得的颗粒总数变化较小,颗粒度随静置时间变化无明显规律,说明静置时间对测试结果的影响较小。

3.1.3 油中气泡对颗粒度的影响

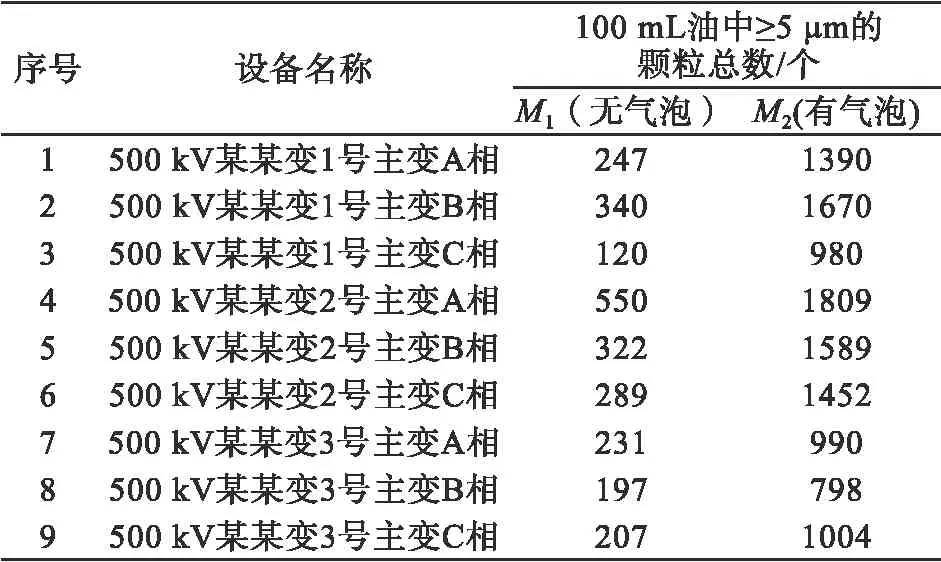

变压器油在取样和运输过程中会产生气泡,为考察气泡对检测结果的影响,先对油样进行检测,测其颗粒度(M1),然后取出该油样,剧烈摇动使油中产生气泡,再测其颗粒度(M2),气泡对颗粒度的影响见表4。

表4 油中气泡对颗粒度的影响

表4检测结果显示,油样含有气泡时测得的颗粒度数值远大于不含气泡时测得的值,这是因为激光型颗粒度计数仪是根据激光源通过油样后被投影的阴影部分进行颗粒度计数的,油中的气泡也会使得激光光源遮光,使颗粒度的测定产生误差。

3.2 取样的影响

3.2.1 取样瓶的影响

在取样时,对于同一设备油样分别用普通取样瓶(广口瓶)和颗粒度专用取样瓶取样,取样后用自动颗粒计数仪检测,同一设备油样用普通广口瓶取样测得的颗粒度远大于用颗粒度专用取样瓶取样测得的数值,这是因为颗粒度专用取样瓶进行过抛光处理,内壁光滑,不会残留颗粒尘埃、金属和纤维颗粒,而普通广口取样瓶并没有经过这种工艺处理,因此,颗粒度专用取样瓶取样测得的结果更能反映设备本体油的实际情况。

检测颗粒度时应选用颗粒度专用取样瓶取样,取样前应对取样瓶进行严格的清洁,取样器皿的清洁级是有严格要求的(净化瓶清洁级:GJB420-2 级,NAS1638-2 级),禁止用不符合标准的器皿取样。取样瓶清洁度是影响油中颗粒度检测结果的重要因素,建议在取样前应按照《GB/T7597-2007 电力用油(变压器油、汽轮机油)取样方法》先用洗涤剂清洗取样瓶,再用二级除盐水涮洗2~3 次,烘干,并用石油醚清洗取样瓶和瓶盖。

3.2.2 取样部位的影响

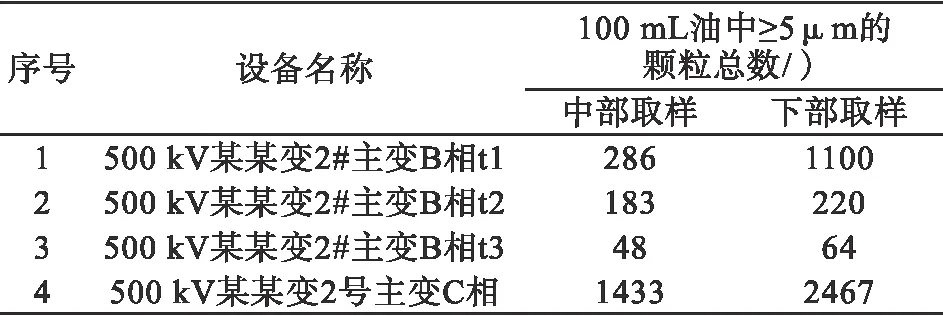

为研究取样部位对检测结果的影响,分别从同一设备的中部、下部取样口取样检测,颗粒度检测结果见表5。

表5 取样部位对测试结果的影响

表5数据表明:在同一时刻,变压器下部油的颗粒度高于中部油的颗粒度,这是由于变压器油中颗粒物以金属颗粒、溶胶和纤维介质等多种形式存在,密度有所不同,密度大的颗粒物会发生沉降,因而变压器下部油的颗粒度会高于中部油的颗粒度。颗粒密度的差异造成下部和中部油样中颗粒度检测结果有所不同。

3.2.3 取样瓶中水分对颗粒度的影响

取样瓶在清洗后未完全烘干会残存少量水珠,为模拟取样瓶对水珠的影响,同一油样,先摇匀后检测其颗粒度,记录颗粒度数值N1,然后再向该取样瓶中加入1 mL 水,摇匀后再检测其颗粒度,记录颗粒度数值N2,比较加水前后颗粒度变化,取样瓶中水分对颗粒度的影响检测结果显示,加水后测得的颗粒度数值远大于加水前,这是因为激光型颗粒度仪是根据遮光原理来对其投影的阴影部分进行颗粒度计数的,油中的微量水分也会使得激光光源遮光,使颗粒度的检测结果产生误差。使用激光计数仪检测油中颗粒污染度时,如果油中含有较多水分,会严重干扰测试结果的准确性。因此,在取样时若发现油中水分含量较大时,应先进行滤油,去除水分后再进行取样检测。

4 减少颗粒污染的措施

4.1 避免颗粒污染的预防措施

变压器油固体颗粒杂质含量并不仅仅因内部故障,也受油的净化质量、变压器的整体制造、检修过程及运维水平的影响,以下措施可避免颗粒污染:

1)变压器器身、铁芯、油箱内部所用材料与变压器油之间具有可靠的相容性,长期运行后不会分解;

2)新油注入设备前,必须采用真空滤油机真空注油;

3)运行中应避免超负荷、超温运行,防止油温过高,油质劣化产生固体颗粒杂质;

4)对于现场吊芯等检修工作应在天气晴好无风的环境中操作,避免空气中颗粒物进入器身。

4.2 变压器油颗粒度超标的治理措施

对颗粒度超标油样,主要根据以下3 种类型采取相应的措施:

1)油中颗粒度超限值小于50%时,建议采用真空滤油。首先采用冷循环过滤,即关闭真空滤油机所有加热器,变压器油的状态为“下出、上进”,循环一段时间后,取样检测,直至合格为止。该方法可同时去除水分和颗粒杂质,但滤芯使用成本高[12]。

2)油中颗粒度超限值大于50%时,建议把离心式滤油、板框压力式滤油和真空滤油组合使用。变压器油依次经过离心式滤油机-板框压力式滤油机- 真空滤油机。板式滤油机对较大颗粒杂质进行粗过滤,真空滤油机进行精加工。该方法充分利用滤油机的特性,达到理想净化效果同时消耗较低[13]。

如果经过热油循环处理后,油中颗粒度仍然超限值,建议采用带电热冲洗的方法来处理,加电压至高压绕组达到额定电流,持续运行12 h,使高压绕组和低压绕组油之间产生温差,促进器身内部油的循环[12]。

3)金属颗粒污染的变压器油

金属颗粒污染的变压器油用常规过滤方法很难起作用,可以使用固体高效吸附剂采用渗滤法对其进行处理。油再生处理的基本流程是变压器- 滤油机- 再生罐- 滤油机- 中间油罐-二级滤油机-变压器。

5 总结和建议

5.1 取样环节

1)普通广口瓶保存的同一设备油样颗粒度数值偏大,因此取样需选择颗粒度专用取样瓶;

2)变压器下部油的颗粒度高于中部油的颗粒度,建议在设备的下部取代表性油样,取样前应放净死体积油;

3)取样瓶中的水分会使颗粒度实验结果偏大,取样应选用洁净干燥的颗粒度取样瓶取。

5.2 检测环节

1)检测设备的准确性对后续实验影响较大,建议每年用标准油样对激光型颗粒度仪校正;

2)检测前放置时间(≤16 d)对检测结果影响较小;

3)油中气泡会导致颗粒度检测结果偏大,建议在洁净度符合要求的环境中检测,检测前去除油中气泡。

5.3 处理措施

1)根据现有数据统计,该省近5年出现颗粒度超标的设备共有44 台,建议对这些设备进行跟踪复测,同时对颗粒度超标的设备加强其它油质指标检测(如击穿电压、介质损耗因数、界面张力等),如发现绝缘油击穿电压下降、介质损耗因数升高或界面张力下降,应考虑对绝缘油进行滤油处理;

2)滤油时应根据颗粒度超限制的多少选择合适的滤油机,若颗粒度超限值<50%时,建议采用真空滤油;若颗粒度超限值>50%时,建议把离心式滤油、板框压力式滤油和真空滤油组合使用。

6 结束语

1)颗粒度超标时,检测工作中应结合铁谱分析技术和电感耦合等离子体发射光谱仪等技术测量金属粒子的含量,因为非金属颗粒对击穿电压的影响较小,影响电气性能的主要是金属颗粒,金属颗粒数值的检测更有意义;

2)由于国家标准和行业标准中缺少金属元素的检测指标,在解决相当一部分变压器运行异常问题时,存在原因不清、处理盲目、耗时长等困难,建议在相关的国家或行业标准中,增加金属元素的控制指标;

3)在关注颗粒度绝对值的同时,也应关注颗粒度相对增长速率。