高速列车枕梁激光-MIG复合焊修复接头的组织和性能研究

张万恩,周希孺,秦庆斌,,韩晓辉,吴圣川

1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031

2.中车青岛四方机车车辆股份有限公司,山东 青岛 266111

0 前言

轻量化、长寿命、高安全可靠性是现代高速列车装备发展的重要方向。以Zn为主要添加元素的A7N01铝合金在高速列车枕梁、横梁和端梁等关键承载构件中得到了大量应用[1]。A7N01铝合金因其导热系数和比热容大、表面极易形成氧化膜,宜采用能量较为集中的热源进行焊接。近年来,国内外积极探索应用激光等高能束热源进行超长焊缝的加工,生产效率和成品率大幅提升。然而,焊缝气孔、夹渣、未焊透等时有发生[2-5],在动载荷或静载荷及腐蚀环境的交互作用下,焊接接头质量问题会严重影响列车的运行安全。

国内学者对A7N01铝合金焊接缺陷的修复问题进行了研究。闫忠杰等[6]研究了A7N01铝合金原始焊接接头和一次补焊后的接头力学性能,发现虽然补焊工艺在一定程度上损失了材料性能(一般认为是引入了过多热量,加剧焊缝软化),但在存在裂纹或者缺陷的情况下仍能有效提高构件承载能力。梁志敏等[7]对比了采用脉冲MIG焊和直流CMT焊对4 mm厚度A7N01铝合金多次补焊接头性能的影响,发现在多次补焊下直流CMT焊的接头性能较脉冲MIG焊的表现相对优越。Li等[8]对比了MIG焊及补焊对15 mm厚A7N01铝合金接头的影响,EBSD结果表明原始接头晶粒取向与补焊接头存在差异,两者的抗拉强度分别为母材的78.6%和77.8%。Huang等[9]通过交替浸泡试验发现激光焊接修复对A7N01铝合金接头的抗腐蚀性能影响较小。研究表明,接头的屈服强度和拉伸强度均随着修复次数的增加而降低。因此,应严格控制焊接修复次数。随着焊接设备的更新和焊接技术的提高,更多先进焊接技术的应用效果得到了前所未有的提升,将这些新技术新方法应用到车辆修复中有助于进一步完善车辆检修策略,提高车辆运行的经济性和安全性。

相比于电弧修复,激光-MIG复合热源可以提高修复效率,缺陷修复质量表现优异。运用激光复合焊接技术可以获得较高的焊接质量,提高生产效率,大幅降低成本。但目前应用激光复合焊接对高强铝合金结构进行焊缝缺陷修复的研究和实践尚不充分,可借鉴的经验不多,有必要进一步研究。本文采用激光-MIG复合焊尝试对一批接头质量较差的A7N01铝合金对接焊平板进行修复,通过对比补修前后接头的组织形貌、探伤结果、力学性能和疲劳性能,对修复方案进行完整性评价,为高速列车损伤结构的补修提供技术参考。

1 试验材料和方法

1.1 试验材料

试验母材为厚4 mm的A7N01铝合金板,规格300 mm×200 mm×4 mm,填充材料为ER5356焊丝,直径1.2 mm,其化学成分见表1。

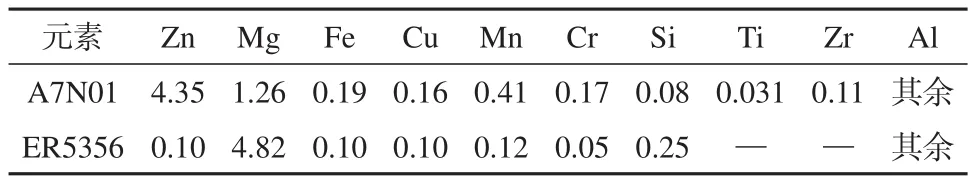

表1 母材及焊丝的化学成分(质量分数,%)Table 1 Chemical Composition ofA7N01P-T4AluminumAlloy and Welding Wire ER5356(wt.%)

1.2 焊缝缺陷试件制备

试验设备为IPG-4kW激光焊接系统,该系统由IPG YLS-4000光纤激光器、KEMPPI Pulse 450焊机、ABBIRB2600机器人、焊研威达HB-5变位机等组成。离焦量为0 mm,光丝间距4 mm,激光焊枪偏角10°,电弧焊枪偏角75°,干伸长15 mm,保护气流量1.5 L/min,试验在室温和大气环境下进行。激光-MIG复合焊工艺参数如表2所示,激光在前,电弧在后。

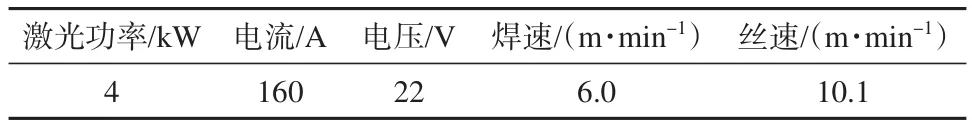

表2 主要焊接工艺参数Table 2 Main welding process parameters

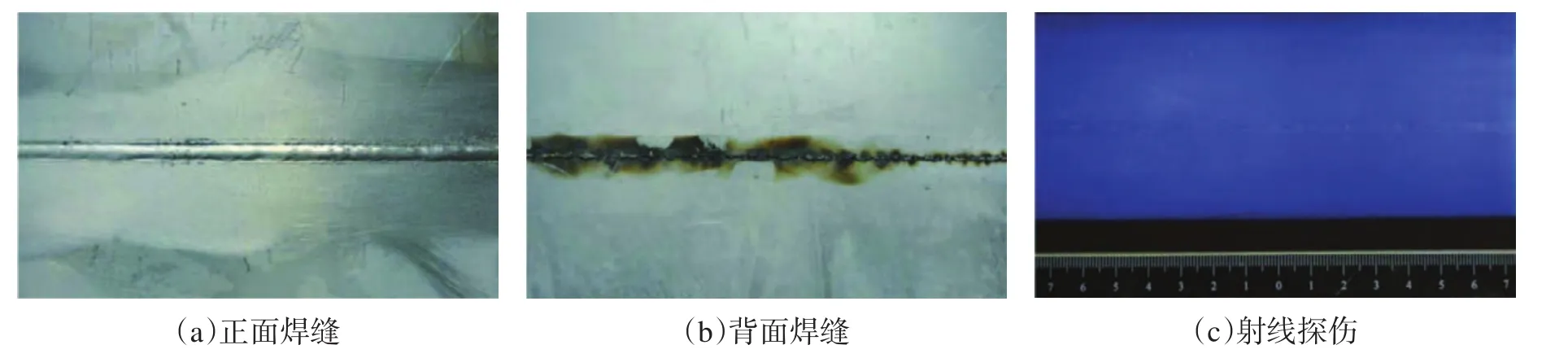

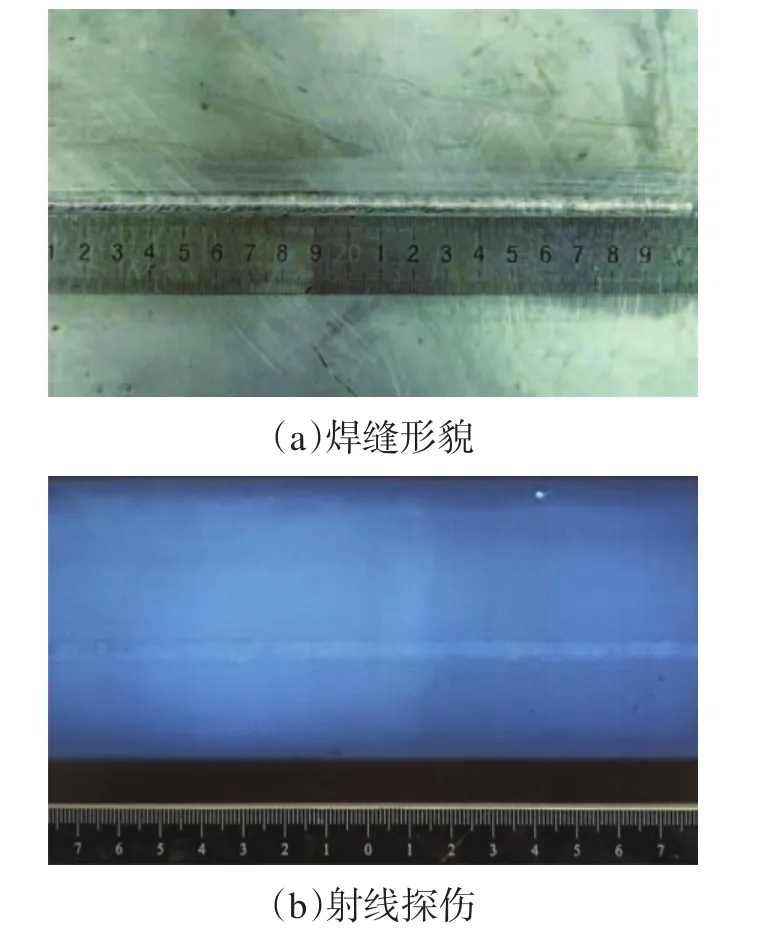

焊后首先对所有焊缝进行外观检查和内部探伤,外观检查采用目检,内部探伤采用型号为Radio‐flex-300EGS-2的X射线检测仪,检测电压80 kV,曝光时间0.2 min,焦距640 mm,检测精度0.25 mm。根据表面质量和探伤结果选择存在缺陷的焊板并编号为1#、2#,如图1、图2所示。外观检查结果显示,1#和2#试板正面焊缝均匀、成形质量好,有轻微余高;背面焊缝不连续,表现出明显的未焊透缺陷。X射线探伤显示,两块试板接头因焊接过程中热输入不足均含有未焊透、气孔等缺陷,焊缝质量判定为不合格。

图1 1#焊板质量检测Fig.1 Quality inspection of welded plate 1#

图2 2#焊板质量检测Fig.2 Quality inspection of welded plate 2#

1.3 修复方案

选取焊缝质量相对更差的1#试板进行激光-MIG补焊修复,2#焊板作为原始焊板进行试验对比。选用IPG 4 kW激光焊接系统,焊丝选用直径1.2 mm的铝镁材料ER5356,离焦量0 mm,光丝间距4 mm,激光焊枪偏角10°,电弧焊枪偏角75°,干伸长15 mm,保护气流量1.5 L/min。激光在前,电弧在后。其他修复焊接参数如表3所示。

表3 激光-MIG复合焊接修复工艺主要参数Table 3 Basic parameters of laser hybrid welding repair forA7N01 alloy weld

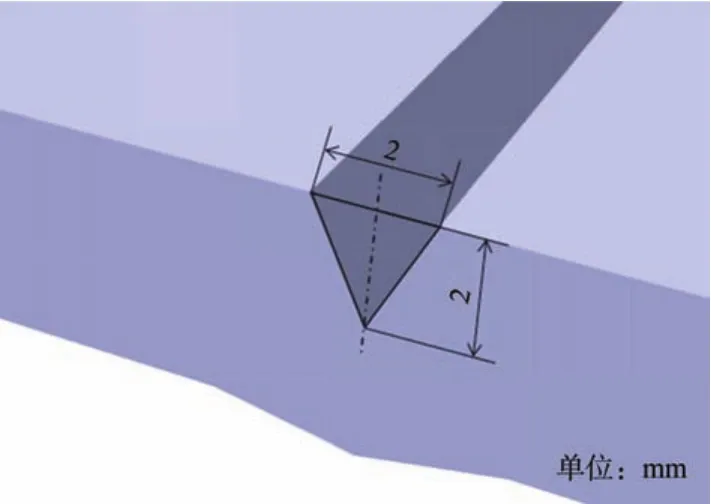

补焊前首先采用卧式铣床在背面焊缝加工V型槽,如图3所示,尽可能地清除内部缺陷[10]。由于X射线检测仪仅能对垂直于焊缝厚度方向的缺陷进行定位和确定缺陷尺寸,无法确定气孔在焊缝平行于厚度方向的具体位置,通过加工V型槽是否已经对所有气孔缺陷均进行了清除有待深入研究,一般认为激光-MIG复合热源修复具有一定的熔池宽度和深度,可以对剩余焊缝中部分区域进行重熔,在确保良好的工艺参数下能对一些潜在较大尺寸缺陷进行修复。根据GB/T 985.3—2008《铝及铝合金气体保护焊的推荐坡口》,结合1#试板的焊缝特点和缺陷类型,对清除出V型槽的焊板再次进行探伤检查,结果表明无缺陷或裂纹存在。

图3 焊板的缺陷清理Fig.3 Defect removal of as-welded plate

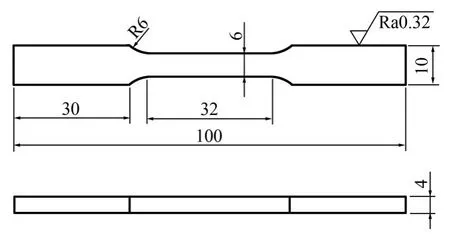

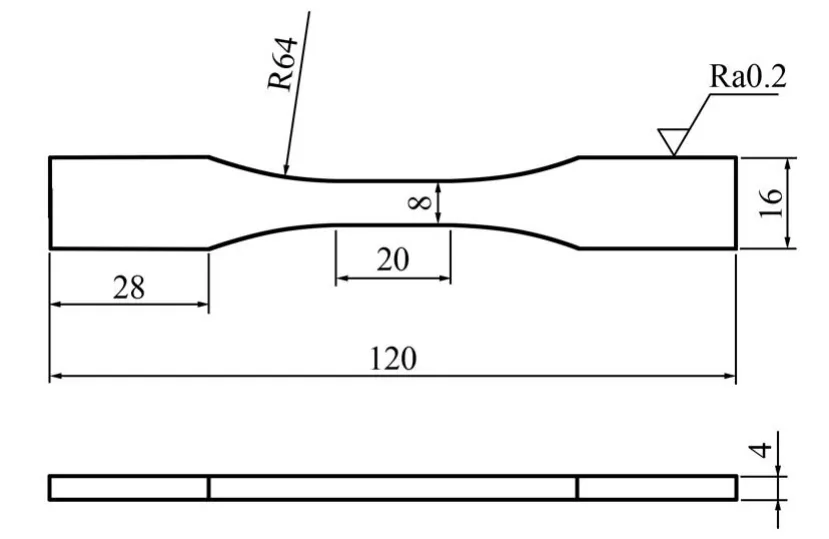

焊接修复完成后,首先对焊缝进行表面质量检测及内部探伤,检测方法同1.2节。采用MICRO-586维氏测试仪对修复前后焊缝进行硬度测试,负载500 g,保压15 s,测试位置为母材及接头的上、中、下三个区域,距上下表面各1 mm,间距1 mm,如图4所示。依据ASTM E8/E8M-16a标准,采用MTS-809材料试验机进行拉伸试验,采用恒定应变/位移速率控制,名义拉伸速率1 mm/min,试验环境为室温、大气条件,拉伸试样尺寸如图5所示。根据ASTM E466-15标准,采用QBC-100高频疲劳试验机进行高周疲劳加载,载荷波形为横幅正弦波,加载方式为轴向拉-拉,加载频率f=80 Hz,应力比R=0.1,试验环境为室温、大气条件,试样尺寸如图6所示。

图4 硬度测试试样Fig.4 Hardness specimen for measuring

图5 复合焊接接头的拉伸试样Fig.5 Tensile specimen of hybrid welded joints

图6 复合焊接接头高周疲劳试样Fig.6 High cycle fatigue specimen of hybrid welded joints

2 修复效果检验

2.1 表面形貌及探伤

修复完成后的焊缝形貌如图7所示,经测量,修复焊缝宽约为5 mm,表面成形美观,均匀平滑,有轻微余高,呈连续致密鱼鳞状条纹。探伤结果表明,焊缝中存在少量直径小于0.5 mm的气孔型缺陷,但满足GB/T 37910.2—2019《焊缝无损检测射线检测验收等级第2部分:铝及铝合金》的1级验收标准。与补修前焊缝质量相比,接头表面形貌和内部形态均有明显的提升。

图7 修复焊板质量检测Fig.7 Quality inspection of repaired weld plates

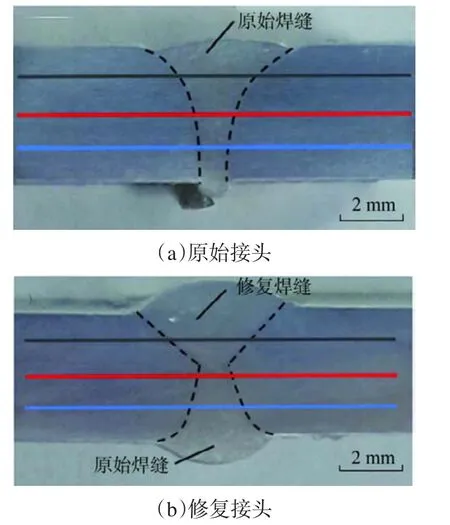

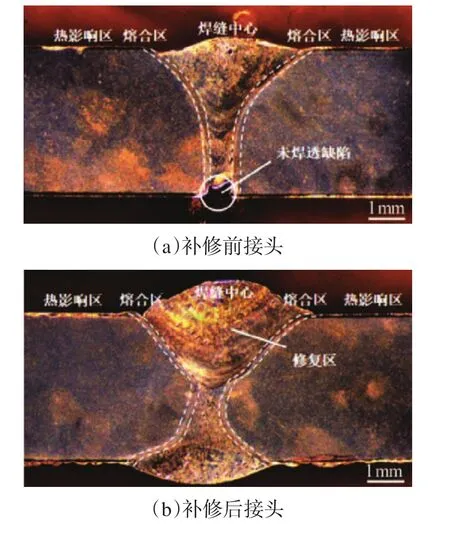

EBSD是直观表征材料微区组织的重要手段。A7N01P-T4铝合金在焊接及熔修后其微观结构和性能发生了明显变化,且各区域差异显著。此处将阶梯分为母材(BM)、热影响区(HAZ)、熔合区(FZ)和焊缝中心(WC),如图8所示。为了研究熔修的影响,采用EBSD技术表征了A7N01P-T4铝合金焊缝各区域,分析了铝合金熔修前后微观组织结构的变化,以期为修复方案提供支撑。

图8 补修前后接头的EBSD表征图Fig.8 EBSD characterization of joints before and after repair

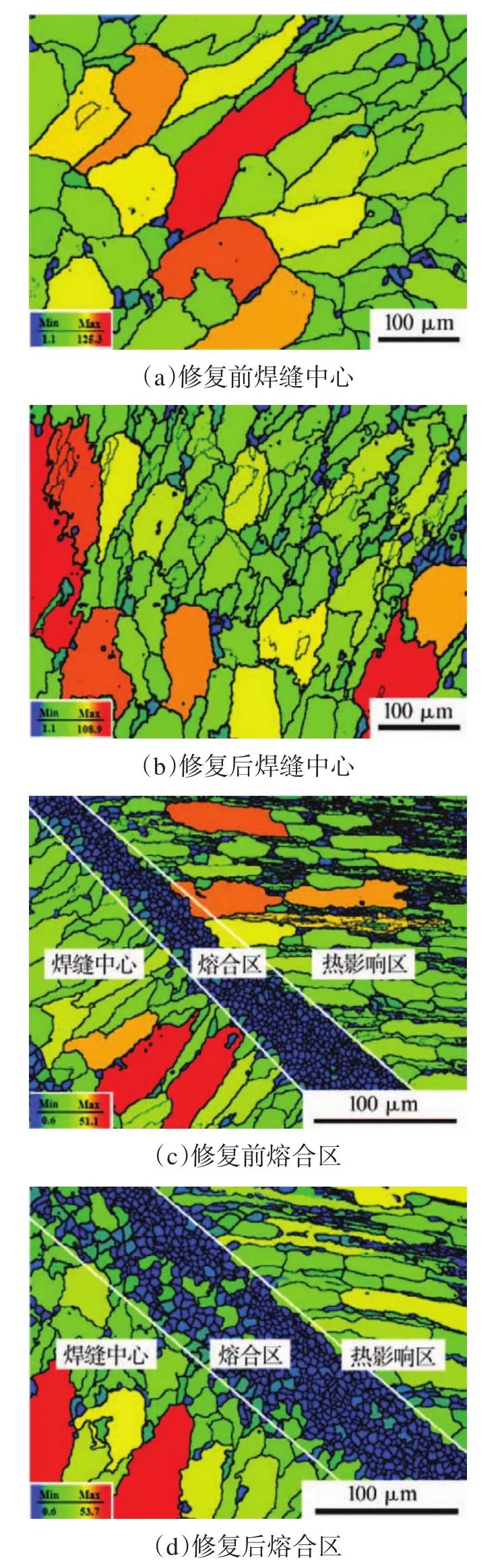

A7N01P-T4铝合金接头修复前后不同区域的EBSD晶粒尺寸表征结果如图9所示。在焊缝中心位置,由于高能量集中的焊接热输入,结晶生长速度大,几乎没有任何方向的差异,最终形成典型的枝晶生长的铸造组织(见图9a)。由于集中热源的输入带来的动态再结晶和静态再结晶,修复后的焊缝中心形成了类似的微观结构(见图9b),但有许多亚晶粒,这也表明了在这一过程中低角度晶界的增多,即晶格缺陷的增加,有待进一步量化分析。修复后熔合区的宽度显著增加(从约60 μm增加到113 μm)。修复前后的熔合区都形成了细小且大致等轴的晶粒(见图9c、9d)。而熔合区附近晶粒尺寸的不连续变化对该区域力学性能的影响有待进一步试验分析。值得注意的是,熔修前后均出现了一个等轴细晶区,宽度约100 μm。文献[11]研究表明,细晶区是熔焊铝合金接头的薄弱地带,在外部载荷作用下,裂纹优先从细晶区萌生和扩展。

图9 接头晶粒尺寸分布Fig.9 Grain size distribution diagram of joints

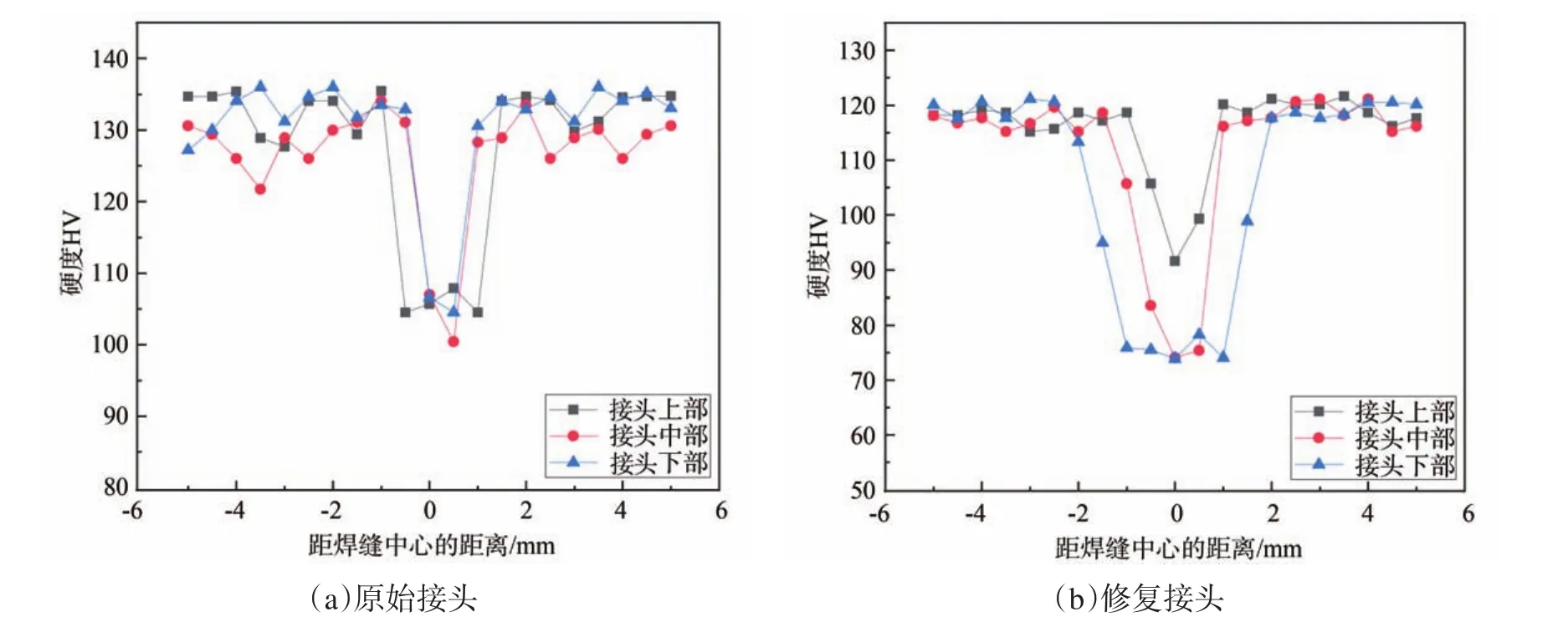

2.2 硬度

A7N01铝合金原始接头和修复接头的硬度分布如图10所示。由图10可知,原始接头焊缝中心最低硬度为100 HV,热影响区平均硬度为135 HV,修复后焊缝中心硬度为75 HV,热影响区平均硬度120 HV,均较母材硬度有所降低(母材硬度140 HV),且修复接头较未修复的有一定程度的降低。激光-MIG复合热源补焊造成的接头软化现象明显,会对其拉伸性能会造成一定影响。结合图8接头形貌及图9中组织进行分析,认为修复过程中焊缝的热输入增加,虽然实现了缺陷修复及熔透,但热影响区范围和焊缝宽度均有增大,尤其是修复接头细晶区宽度显著增大,一定程度上导致热影响区硬度降低,接头拉伸性能亦有不同程度地下降,但不明显。

图10 修复前后的硬度测试结果Fig.10 Hardness results of before and after repairing

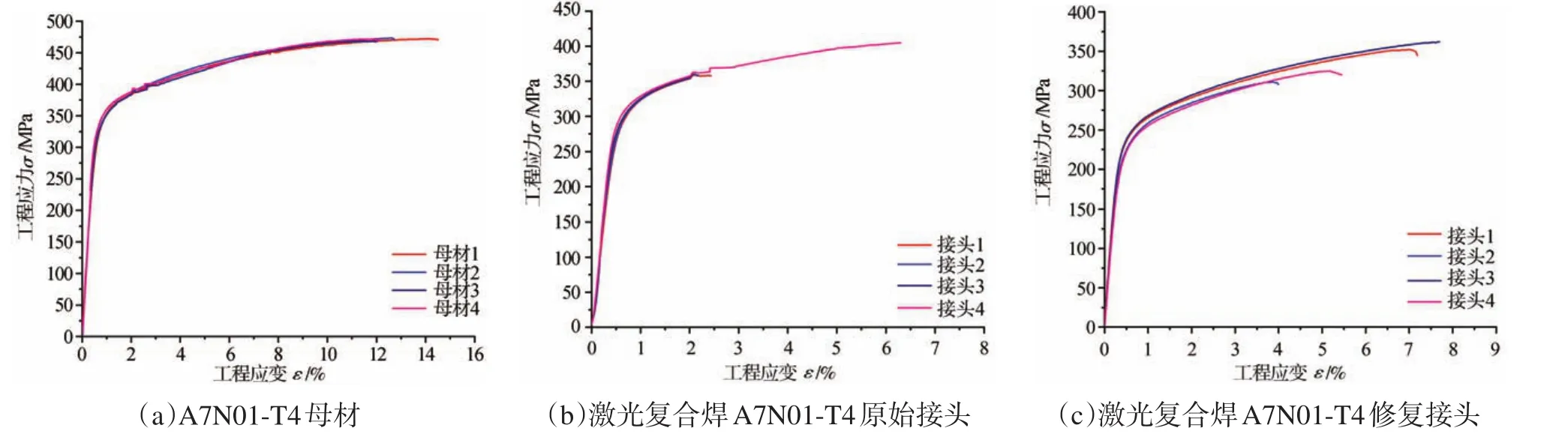

2.3 拉伸性能

A7N01铝合金母材、原始接头和修复接头的室温拉伸曲线见图11,拉伸试验结果如表4所示。原始接头和激光-MIG复合热源修复接头由缺陷(包括气孔和未焊透)引起的应力集中和缺口效应明显,拉伸性能均具有一定分散性,原始接头的4个拉伸试样中,有3个接头的韧性都较差,只有1个的延伸率较高;修复接头的4个拉伸试样中,韧性均有一定的差异。焊接缺陷(对于原始接头,是未焊透和气孔缺陷;对于修复接头,是指小气孔缺陷)是造成上述现象的主要原因。原始接头的屈服强度和抗拉强度分别为母材的90.8%和75.8%,修复接头的屈服强度和抗拉强度分别为母材的71.4%和71.6%。与原始接头相比,修复后接头的屈服强度和抗拉强度分别降低了21.4%和5.6%,但是弹性模量和延伸率分别提升了10.4%和153.6%。原始接头延伸率较母材明显降低,是由原始接头未焊透缺陷与组织转变共同作用下所导致的。焊接修复对接头拉伸强度的影响很小,对于原始接头因未焊透缺陷而降低延伸率的情况有修复作用。

图11 原始与修复接头的拉伸性能曲线Fig.11 Tensile strength curves of as-welded joints and repaired joints

表4 修复前后接头的拉伸性能Table 4 Tensile properties of before and after repairing the joints

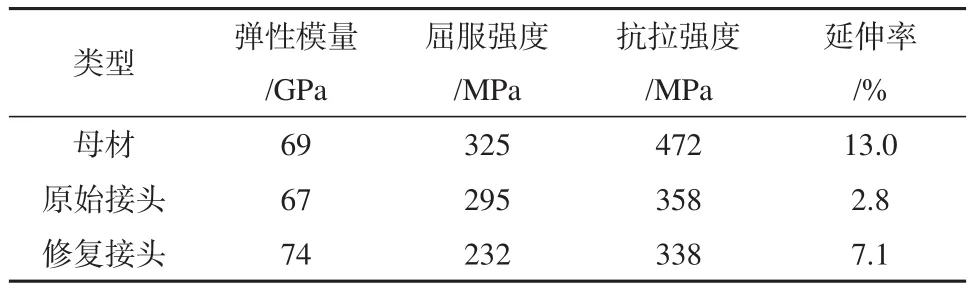

2.4 拉伸断口分析

A7N01P-T4铝合金母材典型拉伸断裂形态如图12所示,母材试样在静态拉伸应力下,均沿45°斜截面断裂,断口平整。这表明该母材在受拉伸时,其内部切应力在与拉伸方向垂直横截面成45°的斜截面上最大,随着拉伸应力的增加,其切应力首先达到极限,因此,试样均沿45°斜截面断裂。

图12 母材拉伸试样典型断裂形式Fig.12 Typical fracture form of base metal tensile specimen

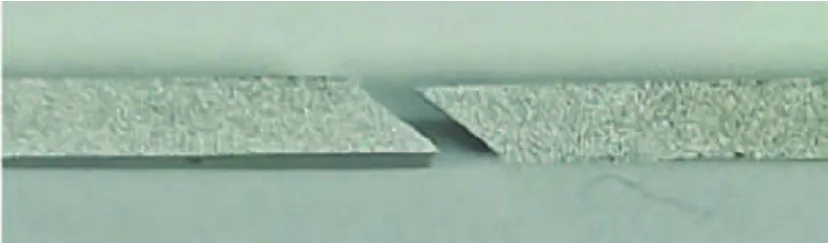

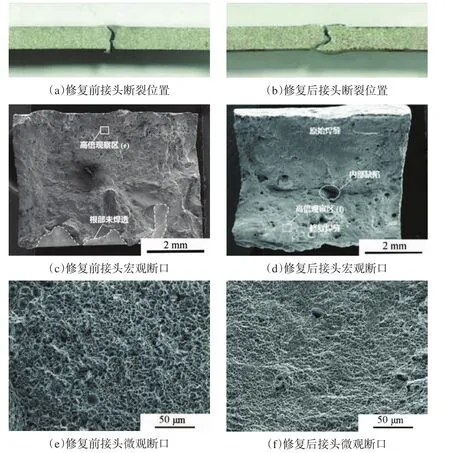

修复前接头的典型拉伸断裂形式如图13a、13c、13e所示。可以看出,修复前接头的从焊缝中心未焊透缺陷位置开始起裂,随后裂纹沿熔合线扩展直至完全断裂。对原始焊缝近表面区域进行放大观察,可以发现此区域由大量细小韧窝构成,表现出典型的塑性断裂特性。

图13 接头拉伸试样典型的拉伸断口Fig.13 Typical fracture form of joint tensile specimen

修复后接头的典型拉伸断裂形式分别如图13b、13d、13f所示。可见修复后接头从焊缝表面熔合线位置开始起裂,随后沿原始焊缝及补修后焊缝的熔合线扩展直至完全断裂。对修复焊缝近表面区域进行放大,可以看出此区域由大量细小韧窝构成,表现出典型塑性断裂特性。

由于接头的拉伸性能受表面缺陷的影响较大,且原始接头由焊缝根部未焊透缺陷位置起裂,补修接头由焊缝表面熔合线位置起裂,如图13c、13d所示,可以证实前文所述熔修对原始接头拉伸性能的影响(即未焊透缺陷为本文中造成延伸率过低的主要原因)。进一步分析其微观断口(见图13e、13f),接头修复前后断口均由细小韧窝构成,且韧窝尺寸与深度差异不大,呈典型的塑性断裂特征,但修复前接头延伸率仅为2.8%,远低于修复后接头的延伸率(7.1%),因此也可以证实前文得到的结论。

2.5 疲劳性能测试

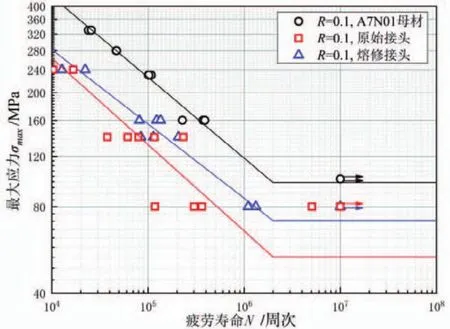

A7N01铝合金母材、原始接头和修复接头的SN曲线如图14所示。可以看出,A7N01铝合金母材及接头极易在远小于其抗拉强度的动载荷下发生失效断裂,因此,疲劳性能应作为评定其结构可靠性更严格的一项指标。由于缺陷带来的应力集中和缺口效应,原始接头在低应力区呈现出非常大的分散性。国际焊接学会在关于铝合金焊接结构抗疲劳设计规范中将循环周次为2×106下的疲劳强度定为疲劳等级 FAT[12]。在N=2×106循环周次下,A7N01铝合金母材的疲劳强度为97.1 MPa,原始接头的疲劳强度为53.5 MPa,修复接头的疲劳强度为71.6 MPa。修复接头较原始接头疲劳强度提升了33.8%,为母材疲劳强度的73.7%。在相同应力水平下,补修前接头的疲劳寿命最低,其寿命低主要受到裂纹萌生的影响,由于缺陷导致的应力集中,使得这类接头的萌生寿命较短,因此尽管原始接头裂纹扩展速率较慢,但是整体寿命仍较低。但补修后接头裂纹扩展阶段扩展速率相对较快,但是由于激光-MIG复合热源的熔修,消除了原始缺陷诱导的应力集中,延长了裂纹的萌生过程,因此修复接头整体寿命比原始接头更长。综上所述,补修对A7N01铝合金焊缝的疲劳性能提升效果显著,具备工程应用价值。

图14 原始与修复接头的疲劳S-N曲线Fig.14 Fatigue S-N curves of as-welded joints and repaired joints

3 结论及展望

(1)激光-MIG复合热源焊接修复的A7N01铝合金焊缝表面成形良好,且通过GB/T 37910.2-2019《焊缝无损检测射线检测验收等级第2部分:铝及铝合金》验收1级标准。

(2)激光-MIG复合热源修复接头消除了原始缺陷位置的应力集中,使得裂纹萌生寿命增加,修复接头整体的疲劳强度较原始接头提升了33.8%,具备更好的疲劳性能。

(3)在力学性能试验中,修复接头表现出比原始接头更差的力学性能,焊缝最低硬度由100 HV降低至75HV,抗拉强度分别由358MPa降低至338MPa。造成上述接头软化的主要原因是激光-MIG复合热源修复时带来的二次热输入。

必须指出的是,相关力学性能试验均在大气、室温环境下完成。当前,我国高速列车服役段已开始向更加恶劣的环境进行挑战,考虑到服役环境对焊接构件的影响,后续工作中还应继续探索修复接头在极寒、腐蚀等环境下的表现。