奥斯麦特炉电收尘的设计与优化

张 磊,潘伟华

(铜陵有色金属集团股份有限公司,安徽 铜陵 244000)

1 引言

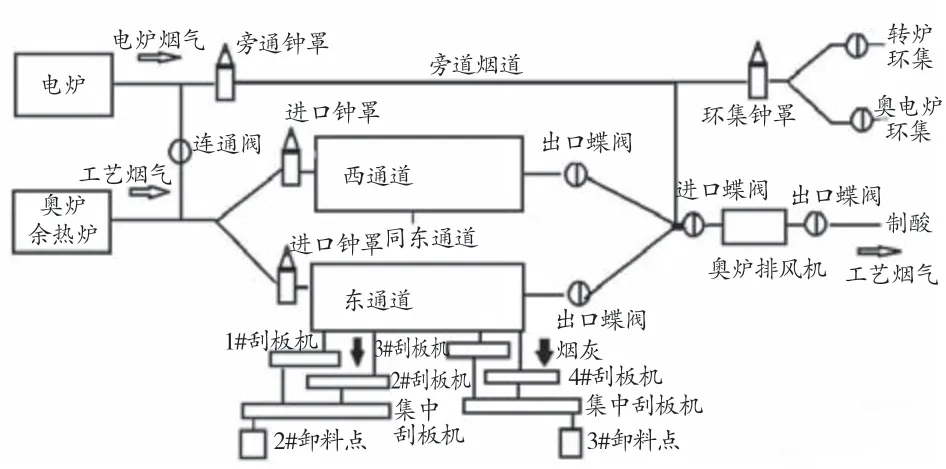

电收尘作为冶炼企业提高环保效率和金属回收率的重要装备,同时也能阻止重金属污染环境及调整杂元素平衡[1]。国内某铜冶炼厂奥炉电收尘工艺流程图如图1 所示,电收尘绝缘子(俗称瓷轴、瓷套)频繁出现潮湿烟灰粘结,破坏绝缘性能,引起瓷轴或瓷套高压爬电而断裂,导致对应电收尘电场送不上电,收尘效果差。如果潮湿烟灰不断积累,会致使排烟系统出现堵塞,严重影响生产[2-3]。因此,需要分析问题原因,寻求解决办法。一是从加强精细化操作,查漏堵漏,避免漏风导致低温腐蚀;二是进行科研攻关,改进优化原装置并增加辅助设备以提高收尘效率[4-5]。通过对电收尘进行改进优化和增设辅助设备,取得了显著效果,运行两年多来,未再出现类似问题。

图1 奥炉电收尘工艺流程示意图

2 奥炉电收尘现状描述

奥炉电收尘初步设计为双通道,型号为LD80m2-4 型,有效截面积80 m2,4 个电场,入口压力-4000 Pa,入口温度367 ℃,除尘效率≥99%,处理气量224355m3/h,入口含尘量20~30 g/Nm3,外形长27.45 m×宽9.372 m×高19.86 m。

2019 年10 月13 日,该冶炼厂发现奥炉电收尘电场烟灰量明显下降,次日安排检修,打开绝缘箱发现绝缘瓷轴共断裂13 根。

10 月25 日下午13 时,该冶炼厂奥炉电收尘东通道一电场突然送不上电。关闭东通道查找原因,采用西侧单通道作业。关闭东通道进口钟罩阀时,钟罩阀下放受阻,打开钟罩阀人孔后,发现钟罩阀内部结灰严重,顶住阀底导致钟罩阀不能下放。处理完结灰后,打开东通道8 个阴极绝缘箱检查,发现瓷轴全部断裂,立即停产检修。关闭西通道钟罩阀,检查西通道阴极绝缘箱,发现5 个瓷轴断裂,如图2 所示。

图2 奥炉电收尘东、西通道瓷轴断裂情况

生产中出现奥炉电收尘瓷轴频繁断裂、电场频繁送不上电、烟尘粘结、排烟系统及收尘系统严重受阻等问题,会严重影响生产的稳定和技术经济指标,必须查找出问题原因,解决好电场送电问题。

3 电收尘瓷轴断裂原因分析

奥炉混合物料经圆盘制粒机制粒后入炉,圆盘制粒机的运行使皮带上的物料出现波峰波谷,从而导致入炉料量波动,波动范围在20~40 t/h。此外,入炉原料水分和硫含量越来越高,特别是来自部分小矿山的入炉原料,水分曾高达14%左右。

奥炉电收尘进口烟气中水份均值在208 g/m3,烟气中的二氧化硫浓度均值为20%,且随着奥炉处理料量的增加,烟气中水份和二氧化硫浓度持续增高。根据烟气露点计算公式:T=186+20l g(H2O%)+26l g(SO3%),奥炉烟气露点温度在230 ℃左右。根据生产经验,奥炉在料量低于70 t/h 的条件下,电收尘进口烟气温度接近露点,会出现电场瓷轴联轴器腐蚀、烟尘粘结瓷轴,进而导致高压爬电击穿瓷轴,电场送电受阻,收尘效果差。未及时收集下来的烟尘会被负压带入后续管道、高排壳体或叶轮中,并出现粘结,影响排烟系统运转,进而又反馈到奥炉炉口正压,需要降料直到停产清理,严重影响生产。

3.1 烟气温度低、原料水分高导致结露

胡俊[6]研究发现电收尘低温运行时,绝缘被破坏或电场积灰严重易引起电场送不上电。奥炉电收尘设计进口温度为367 ℃,调查发现进口温度普遍低于设计值,且烟气含水量较高,表1 为2019年10 月份电收尘进口烟气水分含量统计表。

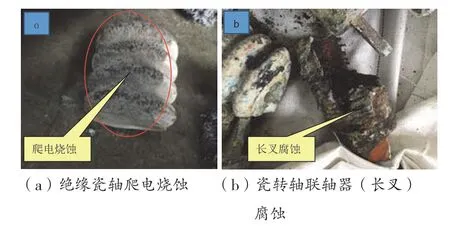

从表1 可以看出,烟气中的水分呈明显上升趋势,其中10 日、22 日、24 日和30 日烟气水分均超过了200 g/Nm3,最高时达到了228.91 g/Nm3。此时,电收尘烟气露点温度上移,表现为烟气潮湿,瓷轴粘结严重,进而高压爬电击穿瓷轴,如图3 所示。从图3 可以看出有明显爬电击穿痕迹。

图3 电收尘阴极瓷轴被高压爬电击穿

表1 2019 年10 月份电收尘进口烟气水分含量统计表

3.2 生产操作过程影响

盲目追求硫酸系统稳定性和烟气低含尘极限,在烟气温度低于露点温度、电场绝缘值(电场绝缘条件要求在带气负荷时达到20 MΩ 以上)还未达到要求的情况下匆忙送电,容易造成瓷体上局部高温、绝缘性能下降,直至瓷轴被击穿断裂。

3.3 烟尘中铁元素的影响

当烟尘中的铁含量较高时,在SO2与残氧反应中会起到催化剂的作用,提高烟气SO3发生率,加上烟气中水分较高、温度低,会产生稀酸腐蚀设备和瓷轴导电被击穿现象。图4(a)为绝缘瓷轴爬电烧蚀实图,图4(b)为瓷转轴联轴器(长叉)腐蚀实图。

图4 电收尘阴极振打绝缘箱爬电烧蚀、长叉腐蚀

3.4 烟尘中镉、铋元素的影响

金属镉、铋都属于低熔点金属,如果烟气温度较低,将会形成镉和铋的氧化物附着在瓷轴上,当氧化物富集到一定程度后,在瓷轴表面就会发生严重的爬电击穿瓷轴现象。

4 电收尘本体优化改进措施

针对以上原因,鉴于奥炉复杂原料成分特性,从科研攻关和优化操作两方面提高电场温度,解决低温腐蚀等问题。郝志全等[7-10]研究发现,通过增加热风吹扫装置形成气幕,可以起到吹扫瓷轴、套管的作用,减少积灰粘结瓷轴和瓷套的现象,同时也可以提高电场温度,避免低温时达到露点温度。图5 为奥炉电收尘双通道热风吹扫装置示意图,东西通道顶部和侧部均配置1 套热风吹扫装置,两通道顶部各有5 个瓷套处增加热风,侧面各有8 个阴极绝缘箱处增加热风。

图5 奥炉电收尘东西通道热风吹扫示意图

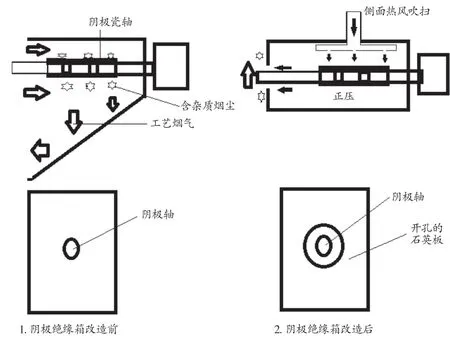

4.1 侧面阴极绝缘箱优化改造

将阴极绝缘箱由开放式优化改造为密闭式,如图6 所示。改造前,烟气进入绝缘箱后,会不断附着在瓷轴上形成烟尘粘结,导致瓷轴表面出现爬电击穿瓷轴现象,尤其当烟气含水量高时,瓷轴烟尘粘结更严重,更易引起高压爬电击穿瓷轴。阴极绝缘箱改造为密闭式后,减少了烟气进入绝缘箱后的行走路径,降低了烟尘粘结发生率。

图6 阴极绝缘箱及热风吹扫改造前后对比图

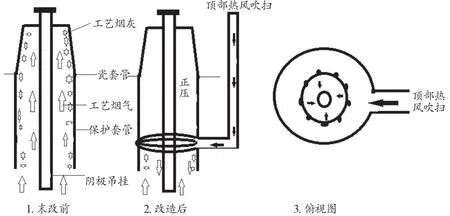

4.2 顶部和侧部增加热风吹扫

顶部热风吹扫改造如图7、图8 所示。改造后顶部热风吹扫在瓷套中形成正压,保护了瓷套,杜绝了潮湿烟气的进入,避免了瓷套上出现烟灰粘结现象。侧部热风吹扫改造如图6 所示,同时在侧面增加热风吹扫,使阴极绝缘箱中形成正压,杜绝潮湿烟气进入瓷轴,保证侧部绝缘箱瓷轴无烟尘粘结,进而保证电收尘各电场送电正常,获得更佳的收尘效果。

图7 顶部绝缘吊挂改造前后对比示意图

图8 电收尘顶部热风吹扫改造前后对比图

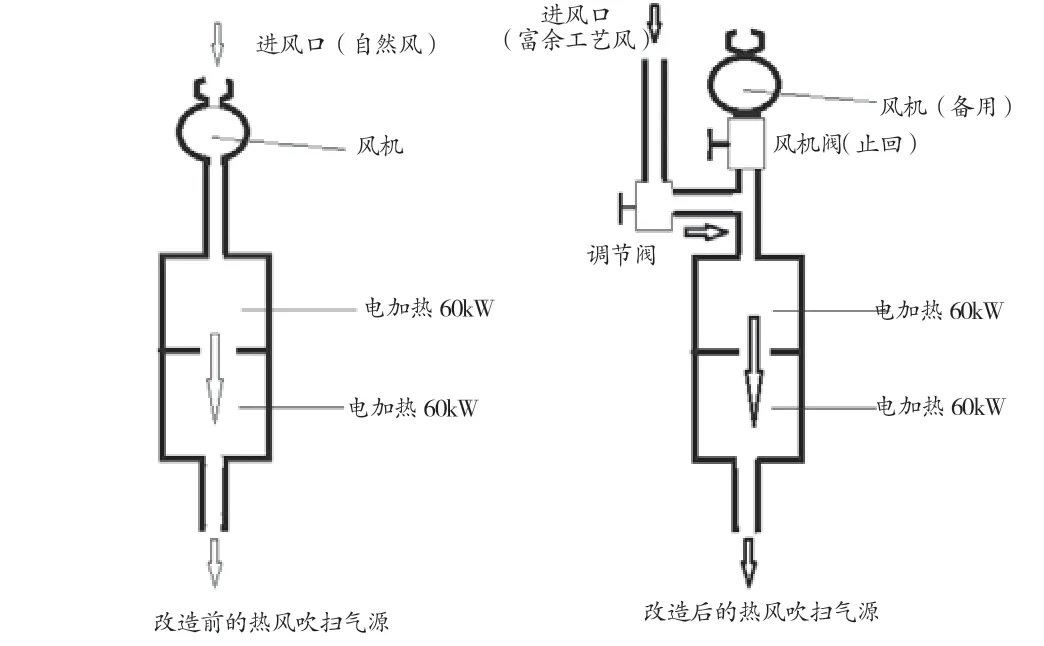

4.3 优化热风源

奥炉电收尘热风吹扫共有4 套系统,分别为东西通道顶部和侧部各1 套,对电收尘的绝缘子起到隔绝烟尘的作用。改造前,热风吹扫气源是由鼓风机直接从露天抽取空气提供,受客观条件如气温影响很大。改造后,热风吹扫气源经电加热(图9 所示电加热示意图)送到绝缘子处。为实现资源有效利用,同时利用奥炉喷枪的富余工艺风(温度约110 ℃)作为气源直通到电加热器。通过优化热风源,不仅减少了2 台鼓风机和2 组电加热器,降低了生产成本,更重要的是缩短了热风吹扫电加热时间,为电收尘缩短送电时间提供了保障。

图9 奥炉喷枪工艺风直通电加热器示意图

4.4 优化操作规程

(1)奥炉电收尘电场送电前,对绝缘子、加热器等进行检查确认,进口烟气温度必须达到露点温度以上;

(2)送电前用2500V 兆欧表(摇表)检测各电场绝缘值,带负荷(含硫烟气)时绝缘值需达到20MΩ 以上;

(3)在电收尘入口烟气温度及电场绝缘均满足条件时对1#、2#电场送电,待出口烟气温度满足条件时对3#、4#电场送电;

(4)根据奥炉投料量(烟气负荷)变化,及时调整电场电压、电流,使电场运行在最佳状态;

(5)确保入口分布板振打运行正常,板面无积灰堵塞现象,入口烟气分布均匀,避免烟气偏流引起绝缘箱低温腐蚀及瓷转轴爬电击穿。

5 电收尘优化改造后效果检查

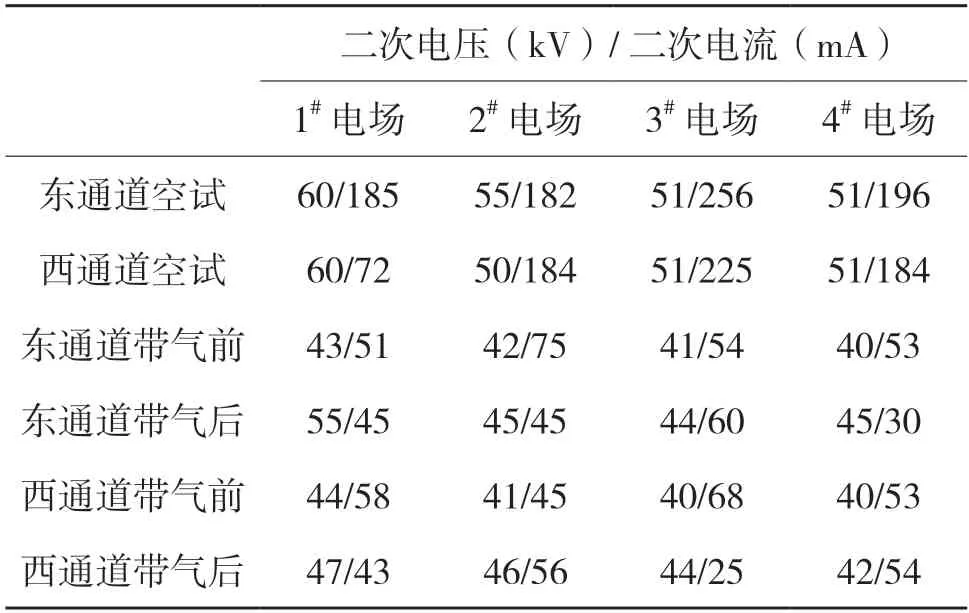

奥炉电收尘热风吹扫装置改造后,对其进行检验。检验结果显示,绝缘值均在2000 MΩ 以上,两通道二次电压(kV)/二次电流(mA)空试及带气运行,前后参数均正常,如表2 所示。

表2 奥炉电收尘改造后东、西通道二次电压(kV)/二次电流(mA)统计表

6 结论

(1)奥炉电收尘经过阴极绝缘箱改造后,阴极绝缘箱由开放式优化升级为密闭式,热风吹扫形成正压抑制烟气进入,从而消除工艺烟气对瓷轴的影响,大大降低了因瓷轴烟灰粘结、高压爬电引起瓷轴断裂发生率。

(2)奥炉电收尘经过电场顶部阴极吊挂,增加热风吹扫形成正压阻止烟气进入,从而消除工艺烟气对瓷套的影响,大大降低了瓷套烟灰粘结、高压爬电引起瓷套断裂发生率。

(3)奥炉电收尘经过增加热风吹扫优化升级后,解决了低温及潮湿烟气条件下电场送电困难问题。

(4)通过优化热风源,降低了生产成本,缩短了热风吹扫电加热时间,为电收尘缩短送电时间提供了保障。

(5)据不完全统计,2018—2019 年受奥炉电收尘故障影响的作业率高达75%以上。通过2020年3 月的改造优化,奥炉电收尘因烟灰粘结造成的故障率大幅降低。