Matuschek精密电阻焊技术在小型零件加工领域的应用

王宇航

(厦门宏发电声股份有限公司,福建 厦门 618100)

0 前言

电阻焊原理是通过电极施加压力,利用电流流过焊接区所产生的电阻热加热工件,使焊接部位达到局部熔化或高温塑性状态,通过热和机械力的联合作用完成连接的方法[1]。其核心是利用焦耳热效应,实际工业应用中电阻焊具备以下的优点:①焊接时间短,一般100 ms以内,能量集中,热影响区小;②操作简单,生产效率高。

目前精密电阻焊主要应用于电子元器件制造和电子设备、仪器仪表和医疗设备等产品的生产制造中。随着市场产品向着小型化、精密化方向的发展,需要使用大量体积小、形状不规则的零件,在加工这些零件的过程中对精密电阻焊的需求越发迫切。由于微型件几何尺寸较小,容易造成焊接质量不稳定、零件变形、熔核不稳定、焊接成品率低等问题[2-3]。电阻焊是复杂的电、热、力等因素综合作用的结果,为了更好地满足小型化元器件加工的应用场景,直流逆变电源电阻焊机成为了行业发展的新趋势。

德国马图塞克测量技术有限公司(Matuschek Meßtechnik GmbH)成立于1985年,是一家专注生产电阻焊设备及相关部件的企业,以下称为Matuschek公司。该公司于1987年开发出了第一代具有内容过程监控功能的交流焊接控制器,于1995年开发出了20 kHz的高频直流逆变技术,2008年首次开发出铝材料点焊自适应焊接系统,2019年开发出精密电阻焊自动自适应系统,使其成为了全球精密电阻焊技术的领导者。

1 Matuschek精密电阻焊技术

Matuschek公司提供包括焊接电源控制器(中频直流逆变,高频直流逆变)、线磁性焊接机头和软件控制系统的全面解决方案。Matuschek公司的精密电阻焊设备目前被广泛应用于欧美的汽车零部件加工、电子电气工业、医疗器材生产等行业。文中将通过对制造过程的技术应用来阐述Matuschek公司的精密电阻焊的技术优势,尤其是用于加工制造精密零部件所展现出来的优势。

Matuschek的SPATZ+系列电源控制器包括中频直流逆变电源MFDC(1 000 Hz)和高频直流逆变电源HFDC(20 kHz)两类。与工频交流电源电阻焊机相比,直流逆变电源电阻焊机具有更高的焊接控制精度,更快的焊接速度,更小的变压器体积,提高了焊接工艺的稳定性,极大地改善了最终的焊接质量[4]。

Matuschek公司焊机所有电源都具备电压、电流、电极位移(数字量/模拟量)、压力的测量信号输入功能。与相应传感器配合可实现恒电流(CCC),恒电压(CVC),恒功率(CPC)的控制模式。而且电源具备数据记录功能,可记录最后100 000个焊接数据,1 000条曲线用于质量监控,100个报错记录以便故障分析。

Matuschek的SPATZ+LSK 焊接机头采用电磁直线电机驱动原理,避免了滚珠丝杆主轴系统中典型的摩擦自锁行为,运动时无摩擦与噪音。可实现接触速度5~20 mm/s,最大运行速度800 mm/s,最大加速度200 m/s2。与控制系统配合,焊接机头可实现压力控制、位置控制与焊接熔深控制。根据焊接压力需求大小的不同,Matuschek公司推出了不同的LSK焊接机头型号,可实现焊接压力2~1 000 N,熔深控制精度1 μm(LSK80,0.1 μm ),运行速度和加速度的较大范围的焊接场景应用。

SPATZ系列控制软件可完成所有设备参数、焊接工艺参数的设置,以及参数的可视化管理。其中SPATZ Studio通过USB与SPATZ+焊接控制器通信,可对焊接参数进行在线编程和分析。它可以实现对焊接电流、电极压力、焊接功率等焊接过程曲线的记录与调用。而SPATZ StudioNET软件可以实现与多达100个焊接控制器进行通讯。提供了比SPATZ Studio软件更多的附加管理工具,与SPATZ Studio软件一样,它允许完整的在线功能,允许焊接数据在服务器中永久保存,在生产线投产时允许焊接程序快速批量导入。SPATZ 多功能软件系统,是实现焊接过程全面质量监控与分析的重要软件,在设备安装之后可即刻实现焊接系统的数字化控制和数据的可追溯性。软件系统的焊接参数设置界面如图1所示。

图1 SPATZ 软件焊接参数输入界面

除了Studio软件外,SPATZQS+软件是保证高质量精密电阻焊头的另一重要工具,它可以对SPATZ+焊接系统记录的所有焊接工艺参数生成带有时间和质量控制图的日志,质量控制图包含统计过程控制所需要的所有关键特征,这些数据被允许进行离线分析。SPATZQS+软件还具有筛选与过滤功能,可以实现焊接工艺参数、焊接程序等的筛选与查看。

2 Matuschek精密电阻焊技术的优势

以继电器产品的制造过程为例,继电器中大量零部件采用铜及铜合金材料,而对于较大铜材料零件之间的连接一般采用中频直流逆变电源的电阻钎焊。采用Matuschek的高频直流逆变电源H9000与日本知名电阻焊企业M公司的中频直流逆变焊接电源和高频直流逆变电源进行对比试验,结果显示,H9000的高频直流逆变电源电流调节精度更高(高一个数量级),大参数条件下输出稳定性更好,且可直接实现焊接电流、电压和功率的闭环控制。焊后效果方面,焊接强度的稳定性更好且电极寿命更高。

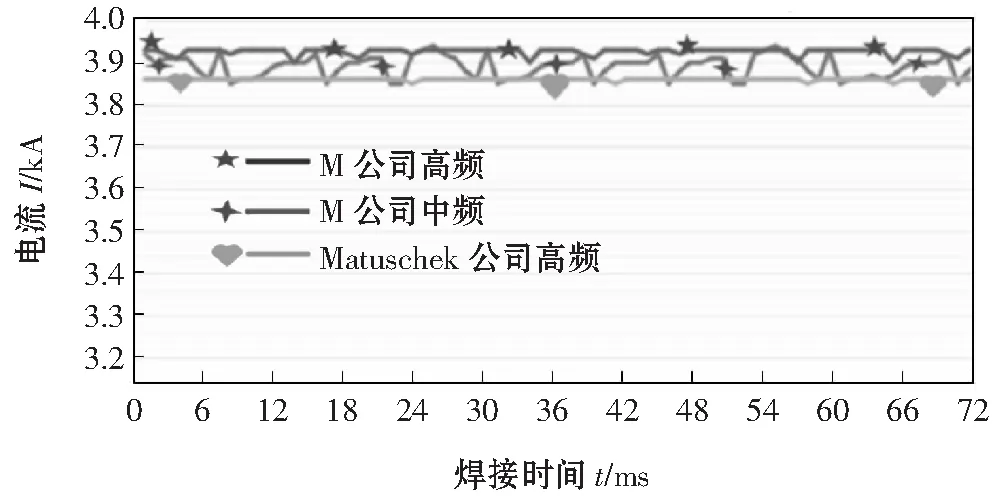

通过对比M公司中频直流逆变电源、高频直流逆变电源与Matuschek公司H9000(高频直流逆变电源)焊接电源在加工继电器某内部精密零件时电流的输出精度,可以看出M公司的中频直流逆变电源电流输出精度极差为0.07 kA,M公司的高频直流逆变电源输出精度极差为0.03 kA,而在同样负载条件下,H9000电源输出精度极差为0.01 kA,更小的电流输出极差意味着更好地电源输出稳定性。特别是在精密电阻焊过程中,因为多数为大电流,短时间的焊接过程,更稳定的电源输出直接影响到焊接强度和零件焊接的一致性,如图2所示。

图2 不同焊接电源的电流输出精度对比

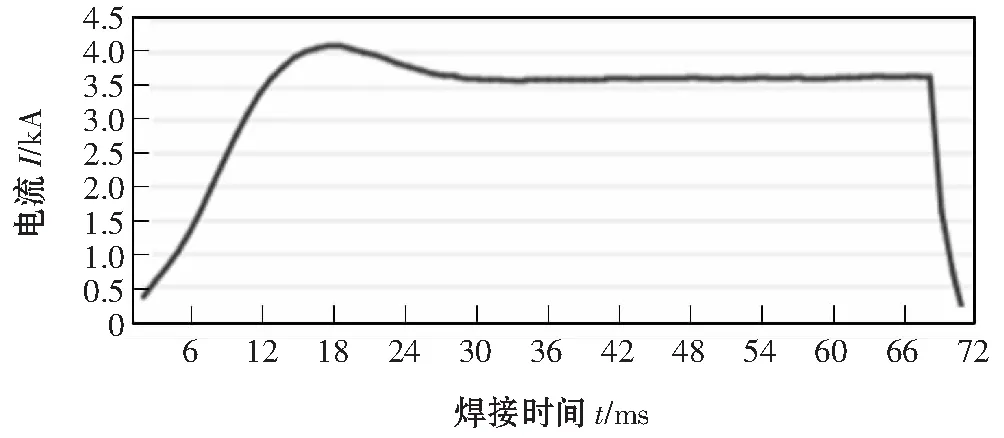

进一步对比不同焊接电源的负载输出波形曲线,在负载条件下,曲线缓升时间均设为0 ms。M公司的中频直流逆变焊接电源需要约15 ms才能爬升至高值,且高值高于设定电流又需要约15 ms才能由高值降至设定,并稳定下来,整体电流稳定时间需要约30 ms。而且在负载条件下,输出曲线波动剧烈,在3.5 kA的设定电流下,波动范围达1 kA,如图3所示。

图3 M公司的中频直流逆变电源输出电流波形曲线

而对于继电器中更为精密的铜材料零件或者异种材料间的连接,如触点、簧片、支架等零件的焊接,H9000焊接电源+LSK线磁性机头的组合能够取得更加理想的焊接效果。

与M公司中频直流逆变电源相比较,H9000在相同的负载条件下,只需要约3 ms即可爬升到高值,再迅速回到稳定值,输出曲线平滑,在4.5 kA的设定电流下,波动范围只有0.1 kA,具体输出波形如图4所示。

图4 H9000电源输出电流波形曲线

焊机电流输出曲线的波动会直接影响焊接效果,分别采用中频直流逆变电源与高频直流逆变电源焊接某一零件,通过对焊接后零件的质量分析,发现中频直流逆变电源在焊接过程中会产生更大的热影响区。通过测量焊接后零件的强度,发现焊接强度值也存在较大差异,且一些金属部件容易出现氧化变色的现象。波形的上升时间会直接影响到某些精密零部件的焊接质量,这也是很多精密触点焊接会采用晶体管式电源而不是中频直流逆变电源的原因。H9000电源在波形上升时间方面与晶体管式电源相近,而在稳定性和可控性方面有更大的优势,所以在精密零部件的电阻焊方面会有更大的应用潜力。迄今为止,Matuschek焊机已经在不同系列产品中得到了广泛的应用,具体工序包括总装焊、触点点焊、簧片点焊和支架焊接等应用场景。

3 Matuschek精密电阻焊技术在自动化生产线上的应用展望

与现有国内外精密电阻焊设备相比较,Matuschek的直流逆变焊接控制器具备更高的控制精度,可保证输出电流的稳定性,使焊接质量的可靠性与一致性提升,而且焊接控制器可以实现焊接过程的恒流、恒压、恒功率、压力和位移及自适应的复杂控制模式,在自动化的应用场景下更加有利于提高自动化产线的可靠性与产品一致性。

焊接机头方面,LSK系列线磁性焊接机头采用电磁性直线驱动,应用场景包括自动化的高速生产与节拍优化,当然也可用于高精度复杂化的手工焊接。线磁性机头可以快速的进行电极移动定位和压力建立,且结合独特的运动算法使电极具有“软着陆”能力,即使是敏感电极也可以在不需要减震器的情况下使用,避免电极损坏。而且电极压力可以设定“动态”变化,即可在一个焊接程序内根据需求设计定义电极压力变化曲线。另外机头内置的高精度位置测量系统(标准分辨率1 μm)配合焊接控制器的快速响应功能(焊接反馈响应时间25 μs),可确保稳定的高质量焊接结果输出。线磁性机头由于摩擦力极小,焊接机头随动性好的优点,与直流逆变焊接控制器配合使用,可实现精密电阻焊的恒熔深控制,这种恒熔深控制可以作为自适应系统的参照基准。采用这种自适应系统,可有效地消除零件公差变化,电极磨损、脏污和电极冷却条件波动等外部条件带来的焊接质量不稳定,对于精密零件的自动化焊接应用有明显的优势。

在实际的小型零部件组装自动线生产过程中,采用Matuschek设备也可以显著提高焊接自动线的焊接稳定性与工作效率,进而节约自动化零件的单件制造成本,提高产品的竞争力。焊接控制系统与整线PLC连接实现整机控制可实现焊接单元的闭环控制,LSK线磁性机头作为执行单元可保证焊接质量的重复精度。同时采用SPATZQS+焊接过程质量控制系统可以实时监控焊接过程中的电流、电压、功率、压力和位移参数,并可以通过软件控制系统设定控制上下限,在实际生产过程中设定报警和控制信息,减少因外界异常带来的连续废品的产生。随着德国工业4.0概念的提出,Matuschek公司也在物联信息系统方面进行了技术投入与开发。单机方面,基于SPATZ StudioNET软件可实现远程桌面连接焊接控制器,实现远程的参数设置与数据调用,并通过与PLC控制的结合,可以实现生产端和工艺端的权限控制分离,即现场的操作人员调用参数进行焊接操作,而工艺参数的设置与分析均可远程由工艺技术人员进行。另外通过与局域网技术的结合,实现了多台焊接控制器的连接,可同时连接100台控制器,并建立远程数据连接,实现多台设备的网络化和数据化管理。在信息数据化方面,焊接机头及控制器传感器可收集焊接过程参数,用于过程管理控制分析及设备维修状态分析。而公司于2012年开发出的MDB-自适应焊接数据库系统自开发后已成功的应用于汽车行业,通过将已建立自适应数据库应用于不同的产线甚至工厂,可快速的实现新产线乃至新工厂的调试投产,可节约80%以上的现场调试时间和60%以上的样品破坏性检测费用。

这一系列的自动化和智能化技术开发将极大地推动焊接技术在不同应用场景特别是电子工业方面的自动化和智能化发展。图5是实现SPATEZ StudioNET软件群控功能的连接示意图。

图5 SPATZ Studio NET的远程连接功能与群控系统示意图

4 结束语

(1)随着电子工业向小型化、低功耗方面发展,直流逆变电阻焊与工频交流电阻焊相比,具有更高的焊接控制精度和焊接质量,更快的焊接速度,适应材料范围广,既可以降低生产成本,又达到节能环保的目的。

(2)高频直流逆变电源控制器搭配的线磁性焊接机头,相较于其它同类型产品在精密电阻焊领域具有更加明显的优势,主要体现在焊接输出的可控性和稳定性方面。

(3)SPATZ多功能软件系统,使得焊接工作从开始到结束的每一个步骤都被记录,是焊接工艺人员进行数据批量处理、焊接参数优化、焊接质量管理的重要辅助软件。

[][]

(4)Matuschek公司的产品在数据化,网络化进行的技术开发,将会推动精密电阻焊技术更好的应用于工业的自动化,智能化进程。