某大桥14#墩承台施工及验算分析

杨 朋 刘科强 王海峰 李 星 罗明浩 李建新

(1 广州航海学院 土木与工程管理学院;2 佛山市建盈发展有限公司)

0 引言

某大桥起讫桩号K0+000-K1+293,包括大桥1 座,其14#墩承台为1 个整体式承台,基础是由8 根直径φ2.5m 的桩基构成,承台设计砼方量为1049.34m3,钢筋设计量为61.7t,其中HRB400φ32 钢筋为45.65t,HRB400φ16 钢筋为16.05t。14#过渡墩位于水道旁,地面标高为1m,向下10m 地质一般为粉砂层与强风化砂岩层。在收到承台设计文件和技术资料后[1-7],本项目部组织有关技术人员全面熟悉并核对,充分了解设计意图;检查图纸与其各组成部分之间有无矛盾和错误,核对地形地貌、工程地质和水文地质资料,技术要求是否正确;发现问题及时与设计单位联系,同时做好详细的设计文件复核记录,包括设计图纸的疑问和有关建议。在设计技术交底会上,认真听取设计单位对承台的设计依据、意图和功能要求说明,及本工程将采取的特殊结构、新材料、新工艺和新技术。根据对设计图纸的研究和对设计意图的理解,提出对设计图纸的疑问、建议和变更。最后在统一认识的基础上,对所探讨的问题逐一作好记录,形成“设计技术交底会议纪要”,作为指导施工的依据。用“设计技术交底会议纪要”内容,进行逐级层层交底,使参加本工程的全体技术人员正确理解设计意图和相互技术要求。为了确保工程的施工进度和安全,对大桥14#墩承台施工方案进行了比选及验算分析。

1 施工方案的比选

1.1 钢板桩围堰施工方案

根据设计文件,14#墩承台尺寸为22.75×10.25×4.5m,采用15m 长钢板桩围堰施工,对岩层区域打入到岩层。围堰横桥向宽24.75m,顺桥向宽度12.25m。

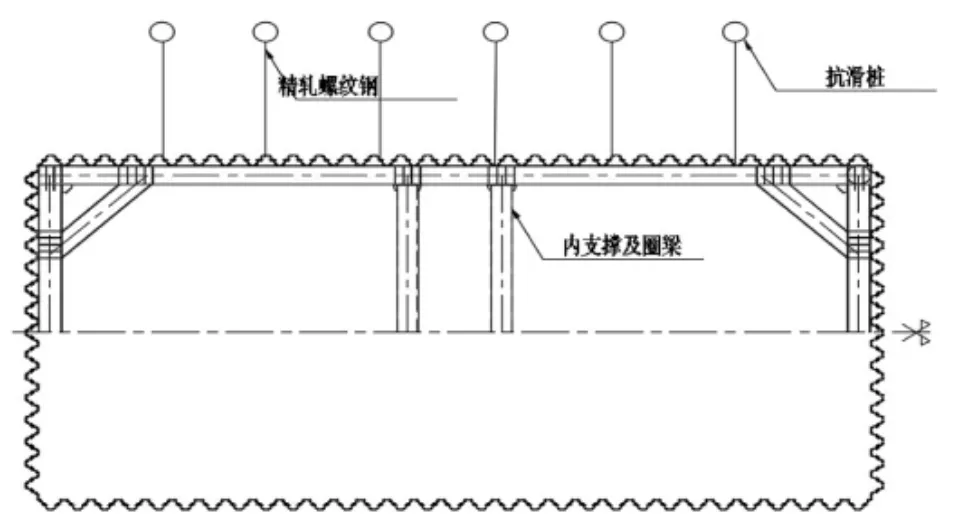

1.2 15m 长钢板桩围堰+抗滑桩施工方案

钢板桩围堰采用15m 长的拉森IV 钢板桩施工,围囹设置一层,标高为+1.0m,围囹采用双拼H700×300的型钢,内撑采用φ720×13mm 的钢管,待钢板桩插打完成闭合后,在大里程侧插打一排抗滑桩,用精轧螺纹连接至钢板桩上,然后进行钻孔桩施工。桩基施工完成后,开挖基坑、清淤凿除桩头,然后进行封底混凝土施工,待封底混凝土施工完成达到设计强度的70%后,拆除精轧螺纹和抗滑桩,然后进行承台施工。抗滑桩平面布置图见图1 所示。

图1 抗滑桩平面布置图

1.3 15m 长钢板桩围堰+支撑桩施工方案

钢板桩围堰采用15m 长的拉森IV 钢板桩施工,围囹设置两层,顶层围囹标高为+1.0m,底层围囹标高为-3.8m。双层围囹都采用双拼H700×300 的型钢,内撑采用φ720×13mm 的钢管,待钢板桩插打完成闭合后,先安装顶层围囹,低水位期在整平标高-2.5m 范围插打4根支撑桩(河道侧与河岸侧各2 根),然后进行钻孔桩施工。桩基施工完成后开挖基坑,当基坑挖到-4.5m 时,安装底层围囹,然后清淤凿除桩头,进行封底混凝土施工,待封底混凝土施工完成后,拆除底层围囹,进行承台施工。钢板桩围堰立面图见图2。

图2 钢板桩围堰立面图

1.4 两种方案的比选

两种方案的原理基本相同,两种方案均是在钢板桩插打完成闭合后进行桩基施工,桩基施工后进行基坑开挖,最后进行封底及承台施工。选用15m 长的钢板桩+抗滑桩施工,只在基坑顶放置一道围囹及内撑,但是需要插打抗滑桩并且用精轧螺纹连接,且对抗滑桩的深度有要求,因现场地质问题,抗滑桩插打非常困难,很难达到入土要求;选用15m 长的钢板桩+支撑桩,需要设置两道围囹及内撑,不需要插打抗滑桩,仅在围堰四角处插打四根支撑桩即可,采用双层围囹增加了钢板桩的稳定性,提高了施工的安全系数。综合考虑,采用15m 长钢板桩围堰+支撑桩的施工方案进行施工。

2 施工工艺

2.1 施工工序

承台处于陈村水道水中与堤岸之间,承台尺寸为22.75×10.25×4.5m。为保证河道通航,设计承台顶面位于河床底部,承台顶面高程为+0.2m,过渡墩14 号承台采用15m 钢板桩围堰法施工,首先横桥向按阶梯型整平原地面,顺桥向无坡度;低水位期插打4 根支撑桩(河道侧与河岸侧各2 根),在支撑桩顶拼装顶层内支撑,并利用顶层内支撑作为钢板桩导向插打钢板桩围堰;顶层内支撑与钢板桩焊接,割除地面以上钢板桩,根据实际水位,填土至标高+1.0~+2.0m,其中桩顶标高+1.5m区域填土至+2.0m,并铺设钢板用于施工机械通行;在围堰上游与河岸侧转角附近抛填碎石土蛇皮袋,防冲刷,然后插打钢护筒,进行桩基施工。桩基施工完成后,围堰清基至标高-0.8m,利用顶层内撑悬吊底层内撑,桩顶标高+1.5m 范围钢板桩与顶层内支撑间焊接进行破除,并恢复该区域钢板桩桩顶标高至+2.0m,然后再与该区域钢板桩重新焊接。底层内支撑随清基逐步下放至设计标高-3.8m,围堰内整平,且钻孔桩桩身采用高压水枪清洗后进行水下封底混凝土施工;封底混凝土达到设计强度后围堰内抽水;拆除底层内支撑,割除钢护筒,凿桩头,然后进行承台施工。

2.2 钢板桩围堰施工

14# 钢板桩设置双层围囹,底层围囹采用双拼H700×300 型钢,内撑采用Φ720×12mm 钢管,顶层围囹采用双拼H700×300 型钢,内撑采用Φ720×12mm钢管。钢板桩运到工地后,应进行检查、分类、编号及登记,在指定位置摆放整齐;钢板桩运到工地后,需进行整理。清除锁口内杂物(如电焊瘤渣、废填充物等),对缺陷部位加以整修;为确保每片钢板桩的两侧锁口平行,使钢板桩的宽度都在同一宽度规格内,应对钢板桩的宽度全面检查,对每片钢板桩分为上中下三部分用钢尺测量其宽度,使每片桩的宽度在同一尺寸内,每片相邻数差值以小于1cm 为宜;对肉眼看到的局部变形可进行加密测量;对于超出偏差的钢板桩应尽量不用。钢板桩的其它检查:对桩身残缺、残迹、不整洁、锈皮、卷曲等均进行全面检查,并采取相应措施,确保正常使用;锁口润滑及防渗措施:对检查合格的钢板桩,为保证钢板桩在施工过程中能顺利插拔,并增加钢板桩在使用时防渗性能。每片钢板桩锁口都须均匀涂抹黄油和锯末混合物,起到润滑和止水效果。

2.3 封底施工

14#墩钢板桩围堰封底前需进行清淤,14#墩钢板桩围堰封底用C20 混凝土,厚度2m,封底混凝土方量为466.4m3;在封底混凝土浇筑时,为方便施工和保证操作安全,利用贝雷梁在围囹和钢护筒上搭设封底操作平台;在封底过程中,必须保证内外水头一致,可在钢板桩上设置阀门作为连通管;水下混凝土浇筑施工采用分区分块进行,每次浇筑完一个区,再将导管漏斗等转移到下一个区进行浇筑,为此,在每一个区开始浇筑时,该区的所有导管必须布置到位;根据混凝土的技术性能要求,必须选用高质量的原材料及外加剂,以达到优良的混凝土配合比。为保证混凝土质量,所有材料在进场前严格根据质量方针和质量目标的要求,首先从原材料的控制,保证所有同工程质量有关的物资能满足规定的要求,钢筋、水泥等进场材料必须试验合格,然后报监理验收,通过后方可使用,不合格的材料坚决不能进场和使用。

3 14#边墩围堰计算

3.1 主要工况

通过对14#边墩钢板桩围堰施工顺序分析后可知,其受力可划分为以下几个主要工况:

工况一:桩基施工时,靠近河道侧钢板桩下端埋入土中,上端由顶层内支撑将围堰连接成整体。此时,钢板桩主要承受主动土压力及施工荷载产生的附加竖向压力,由于高水位情况下主动土压力小于低水位,故此阶段低水位控制。工况二:桩基施工完成后,移走钻机,基坑内、外同步开挖至露出原状土层,随后继续吸泥开挖基坑内土体至高程-6.1m(封底混凝土底位置)。其中,基坑开挖过程中无内、外水头差,下层内支撑随基坑开挖逐步下放直至高程-3.8m(封底混凝土顶以上0.5m位置)后停止下放。此时,钢板桩主要承受主动土压力。工况三:浇筑封底混凝土,基坑内抽水,施工承台。此时,钢板桩主要承受水压力和主动土压力,围堰内、外水头高差5.8m。

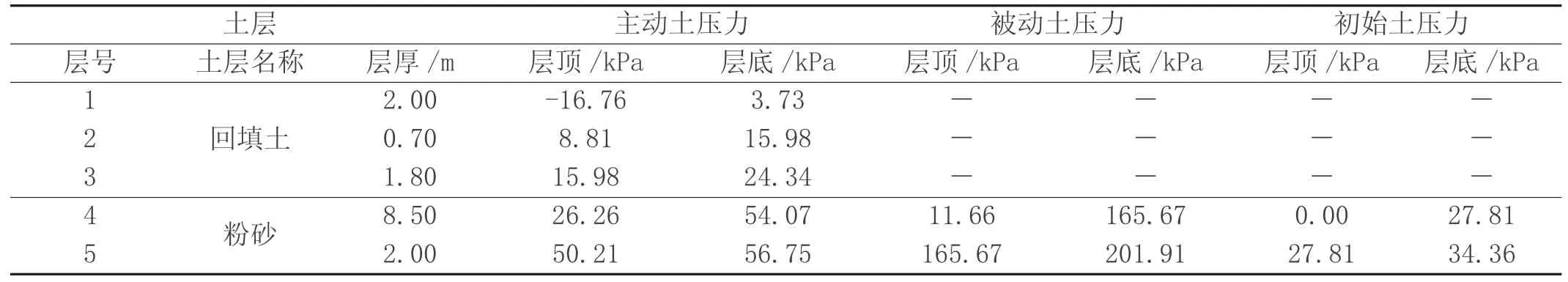

3.2 主、被动土压力及初始土压力计算

根据相关软件的计算,主、被动土压力及初始土压力计算结果见表1,通过验算14#边墩围堰计算符合要求。

表1 主、被动土压力及初始土压力计算结果

4 结论

对大桥14#墩承台施工方案进行优选及受力验算,保证了本工程施工的进度和安全。在实际施工时,还应采取措施加强深基坑的安全监测,对基坑周围的环境进行及时、有效的保护等工作。