图像识别技术在皮带输送机输煤量和皮带跑偏检测中的应用

陈晓鹏

(山西正光招标有限责任公司, 山西 介休 032000)

引言

皮带输送机具有运输量大、作业连续、运输距离长等优点,但是受到作业位置环境恶劣、煤炭运输载荷重及运输距离长等因素制约,皮带输送机在使用过程中容易出现皮带跑偏、过载问题[1-2]。因此,在皮带输送机运行过程中需要对皮带跑偏及输煤量进行测定,提高皮带输送机运行安全保障能力及能耗[3]。现阶段,常使用接触式传感器对输煤量及皮带跑偏进行检测。接触式传感器长时间使用时会存在磨耗严重、实时性差及准确率低等问题。近年来,随着计算机技术的不断发展,图像识别技术在工矿领域中的应用逐渐广泛,将图像识别技术应用到皮带输送机输煤量及皮带跑偏检测中,可在一定程度上提升皮带输送机运行保障能力[4-7]。为此,本文就图像识别技术在皮带输送机输煤量和皮带跑偏检测中的应用进行分析探讨,以期能在一定程度上提升皮带输送机运行安全、可靠性保障能力。

1 输煤量和皮带跑偏检测原理

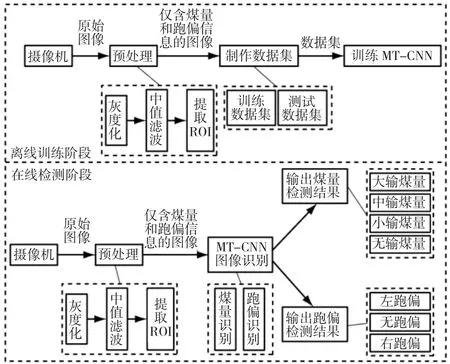

皮带输送机输煤量和皮带跑偏检测系统结构如图1 所示,系统涉及的设备主要包括控制计算机、图像识别软件、高清防爆摄像机及信息通信光缆等。在皮带输送机斜上方位置布置高清摄像机,实时获取皮带输送机运行画面。通过控制计算机内置的图像识别软件,对每帧画面图像进行分析,从而确定达到皮带输送机运输煤量并通过连续对比每帧画面中皮带位置实现跑偏检测。具体输煤量和皮带跑偏检测原理如图2 所示。

图1 皮带输送机输煤量和皮带跑偏检测系统结构

图2 皮带输送机输煤量和皮带跑偏检测原理

图像识别技术在皮带输送机输煤量和皮带跑偏检测中分为两个阶段,分别包括离线训练、在线检测,其中离线训练阶段首先需要对高清防爆摄像机获取到的图像进行灰度化、中值滤波、提取感兴趣区(ROI)等处理;预处理完成后的图像构成测试、训练数据集,并进行MT-CNN 训练;在线检测阶段,通过训练好的MT-CNN 对获取到的皮带输送机运输图像进行识别分析,从而实现输送机运输量及皮带跑偏检测。

2 输煤量和皮带跑偏检测关键技术

皮带输送机输煤量和跑偏图像先经过灰度化、中值滤波、提取感兴趣区(ROI)等处理,后续识别是通过MT-CNN 实现;在使用MT-CNN 对图像识别过程中关键操作为进行训练,具体识别流程如下:

1)先通过高清防爆摄像机获取到皮带输送机在不同时间、不同环境下的视频图像,再对图像进行预处理后获取得到提取感兴趣区(ROI)。

2)从感兴趣区(ROI)中分别获取输煤量、皮带等各种情况下若干图像,构成皮带输送机图像识别处理样本集。

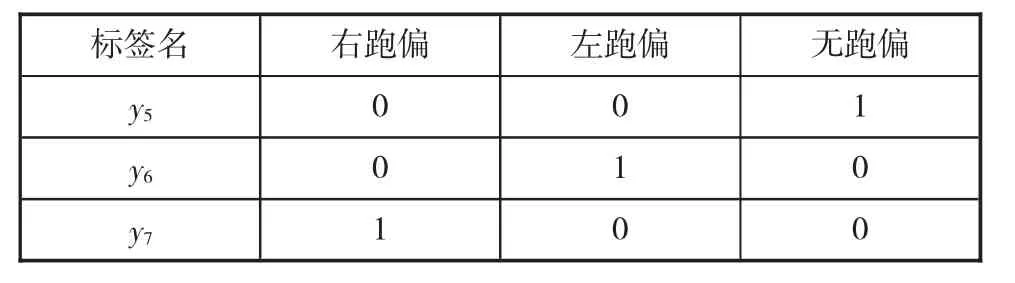

3)按照输煤量标签(表1)、皮带跑偏标签值(表2)对输送带图像标注标签值y,即为y=[y1、y2、y3、y4、y5、y6、y7]T。

表1 输煤量标签

表2 皮带跑偏标签

4)在皮带输送机样本集中包含有皮带输送机不同工况下的图像,在训练时各取M1张图像,具体获取构建的训练数据集中共计7M1张图像;再从样本集剩余的图像中提取输煤量、皮带跑偏图像各M2张,共计提取2M2张图像构成测试数据集。依据现有的研究成果对MT-CNN 进行训练。训练后对皮带输送机输煤量、皮带跑偏情况进行检测。

3 现场应用效果分析

山西某矿生产的原煤采用皮带输送机运输,具体运输系统有井下皮带输送机运输系统、地面皮带输送机运输系统、选煤厂皮带输送机运输系统。考虑到系统布置难度,将本文所提及的图像识别技术应用到地面皮带输送机运输系统运煤量、皮带跑偏检测中。

现场共计布置6 台高清防爆摄像机,摄像机获取到的图像通过工业以太网实时传输给地面集中监控中心,监控中心内的监测主机可将检测结果在显示屏上实时显示,具体如图3 所示。监控显示屏上用英文字母表达输煤量、皮带跑偏检测结果,其中N表示无输煤量、L 表示小输煤量、M 表示中输煤量、H表示高输煤量、N 表示皮带无跑偏、L 表示皮带左跑偏、R 表示皮带右跑偏。

图3 图像识别技术现场应用效果

从图3 中可以看出,图像识别技术获取到的输煤量、皮带跑偏检测结果与现场实际结果一致,由此表明,本文所提及的图像识别技术可满足皮带输送机现场检测需要。

4 结语

皮带输送机是矿井常用运输设备之一,确保皮带输送机可靠、高效运行对提升矿井生产、运输效率等均有显著的促进意义。现阶段通过布置各类传感器对皮带输送机运行情况进行检测,其中输煤量是通过电子秤实现在线检测;输送带跑偏时通过跑偏传感器实现,采用此种检测方式虽然可满足生产需要,但是现场需要布置PLC、通信线缆等,整个结构较为复杂,同时传感器在使用过程中容易受外界环境影响,从而导致检测效率较低。

本文提出将图像识别技术应用到皮带输送机输煤量及皮带跑偏检测中,使用高清防爆摄像机获取皮带输送机运输图像,并通过训练完成的MT-CNN对图像进行识别及分析,从而确定皮带输送机输煤量及皮带跑偏情况。现场应用后,图像识别技术可实现输煤量、皮带跑偏情况精准检测,取得较好应用成果。