汽车发动机缸盖排气座圈底孔深度检具设计*

刘 旭

(苏州市职业大学,苏州 215104)

0 引言

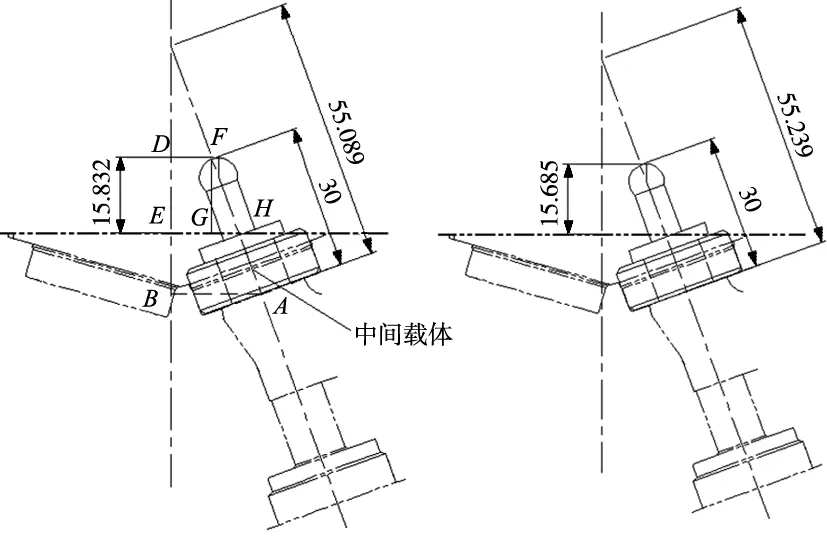

(a)零件图

1 测量原理

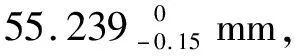

1.1 测量问题及分析

EH=(30-13.15)×sin20°+(55.089-30)×sin20°=14.341 4

EH=EG+GH=25.089×sin20°+GF×tan20°

GF=15.832 mm

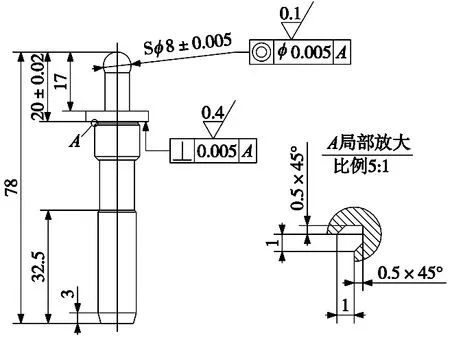

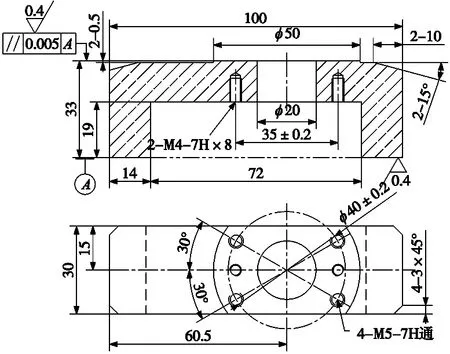

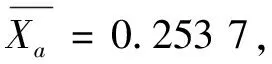

同理,如图2b所示,当底孔深度为55.239 mm时,竖直方向的尺寸为15.685 mm。设计的尺寸转化件如图3所示,整体材料采用GCr15,保证足够的硬度,中间载体长度为78 mm,顶部为Sφ8 mm硬质合金小球,小球焊接后磨削处理,保证尺寸公差为±0.005 mm;小球顶面精度要求较高,粗糙度达到Ra0.1,同轴度要求0.005 mm;尺寸转化件A处与待测孔的台阶面接触,此处作1×1与0.5×45°双倒角处理,同时保证垂直度要求0.005 mm,粗糙度为Ra0.2。尺寸转化件整体呈台阶状,热处理HRC56-60,具有足够的强度。

(a)孔深最小值 (b)孔深最大值

图3 尺寸件

1.2 检具检测量程确定

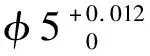

图4 定标件结构

2 检具主要组成及安装测量

2.1 主要组成

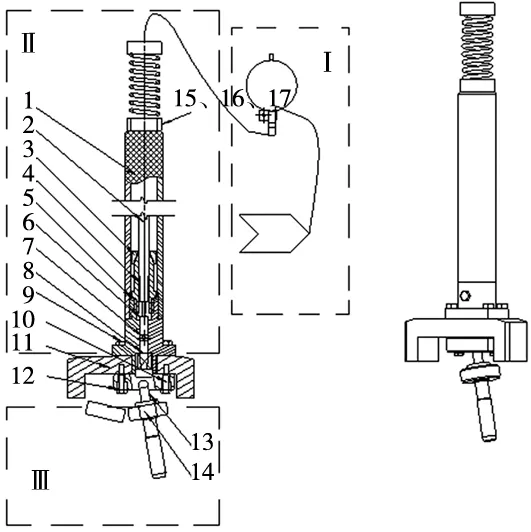

综合以上分析和计算,设计检具结构如图5所示,主要包含Ⅰ显示区、Ⅱ检具主体、Ⅲ转化结构三大部分。显示区用来检测时校准检具以及实时显示测量结果,由电脑和数据式百分表头组成。检具主体主要起定位、传递测量位移的作用,主要包含1网状手柄、2传感器、3螺母、4接头、5基体、6接触杆、7锁紧螺钉、8弹簧、9螺钉、10螺钉、11基准块、12定位块。转化结构将斜向尺寸变化转化为竖直变化,方便检测,其主要包含13尺寸转化件、14衬套。

图5 检具结构图

2.2 检具安装

如图5所示,首先将基体通过螺纹连接接头,将传感器置入接头孔内,通过螺母锁紧;接着将手柄通过外螺纹与网状手柄结构连接;其次分别将基准块和定位块通过螺钉固定在基体上,将弹簧穿过接触杆的顶部,并将接触杆置入基体中,位移螺钉锁紧;最后将数据式百分表和电脑连接。

2.3 测量

3 关键结构设计

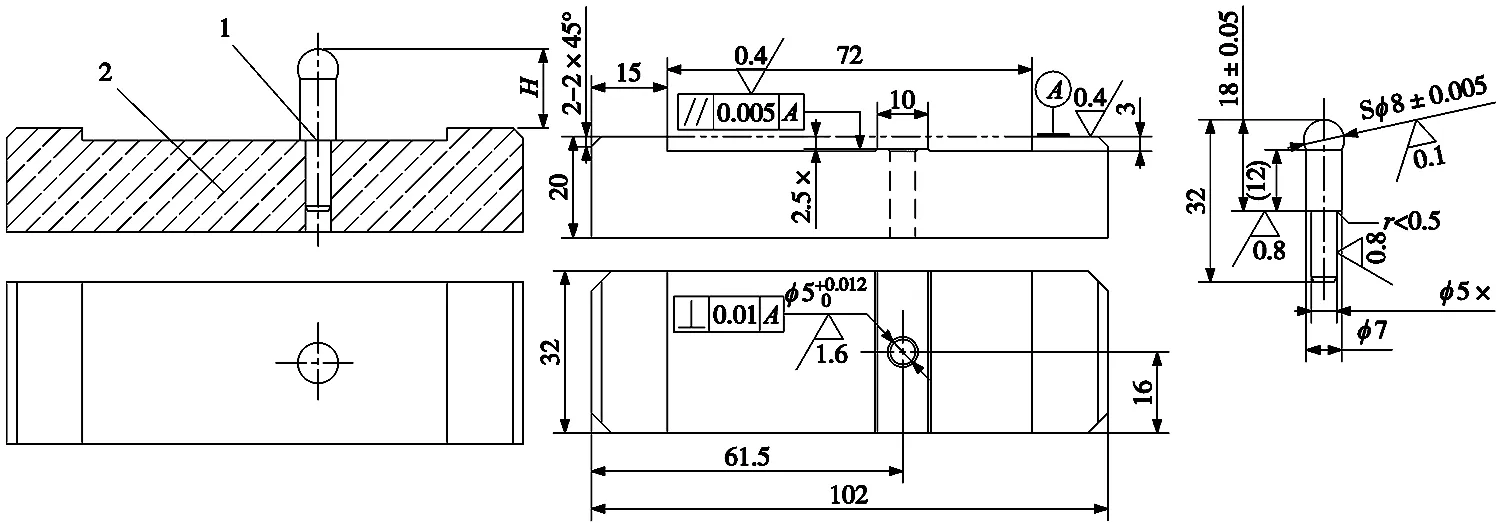

3.1 检具基体设计

图6 基体结构图

3.2 接触杆设计

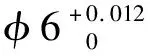

接触杆结构如图7所示,总长为48.3 mm,材料为GCr15。接触杆的顶面与传感器接触,底面与中间载体接触,是传递位移变化的重要部件,顶面与底面的粗糙度值为Ra0.2,并且不得保留中心孔。接触杆的直径φ6 mm,加工时与基体同位置配合加工,接触杆的上端有控制位移移动的6×1 mm退刀槽,顶面、底面垂直度要求为0.005 mm;接触杆的各个倒角为0.5×45°,去毛刺,热处理值HRC56-60。

图7 接触杆结构图

3.3 基准块设计

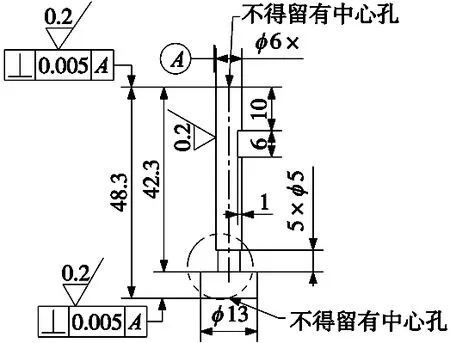

基准块结构如图8所示,整体结构呈100×33×30 mm的U型槽结构,上下底面的平行度要求为0.005 mm,底面与待测零件的上表面接触,起到定位作用,粗糙度值为Ra0.4。基准块的锐边倒钝,非加工表面发黑处理。

图8 基准块结构

4 检具检测系统(GR&R)测评计算

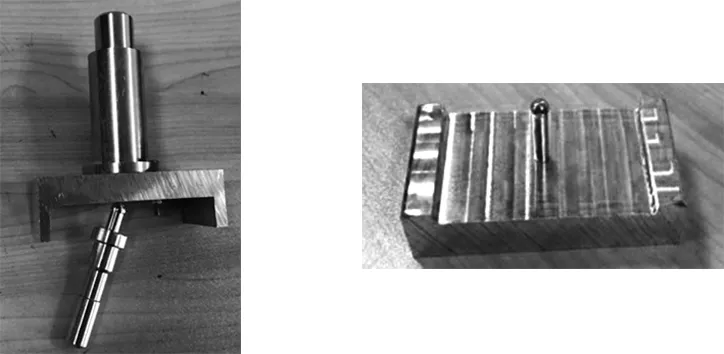

图9 检具主体及转化结构 图10 定标件

检具重复性计算:

EV=R×K1=0.041×0.590 8=0.024

其中,K1与检测者测量的次数密切相关,当测量次数为2时,K1=0.886 2;当检测次数为3时,K1=0.590 8。

检具再现性计算:

XDIFF=Max(Xa,Xb,Xc)-Min(Xa,Xb,Xc)=0.083

测量人数为3人,K2=0.523 1,n为零件数量n=5,r为测量次数r=3。

5 结束语

发动机缸盖排气座圈底孔深度检具设计完成后通过反复的检测验证,已经达到了验收要求:可重复性与再现性GR&R≤15%。目前该量规已经在企业推广使用,并申请了国家实用新型专利,专利号ZL201922148066.6,在一批1000件的缸盖产品中,用时不到3 h便检测出其中的全部问题产品,大大提高了检测效率,节约了经济成本。检具结构紧凑、制作成本低、简单实用,能为同类产品的检测提供一定的借鉴与参考。