提高粗精煤高灰细泥脱除效率的技术研究与实践

黄孝奎,朱守其,殷宪文,赵 伟,胡安明,路则衢

(枣庄矿业集团高庄煤业有限公司 选煤厂,山东 枣庄 277605)

高庄煤业有限公司选煤厂是一座设计能力2.40 Mt/a的矿井型炼焦煤选煤厂,原煤洗选工艺为重介质旋流器分选+浮选的联合工艺。选煤厂于2014年11月完成2号原煤重介系统改造,实现煤泥水全部入浮,但重介精煤产品中细颗粒煤泥含量仍较高,细颗粒煤泥随着粒径的减小,灰分逐渐升高,这些小粒径的非可燃体是洗选设备需要脱除但未脱除的细泥。

由于TBS精煤灰分高,为保证整体精煤灰分不超标,只能降低重介精煤灰分为之“背灰”,影响了综合精煤产率。同时脱泥设备存在设备缺陷,需要在确定洗选设备最需要脱除的细泥主导粒级范围的前提下,在技术上提出优化工艺、设备的革新方法。

1 现状分析

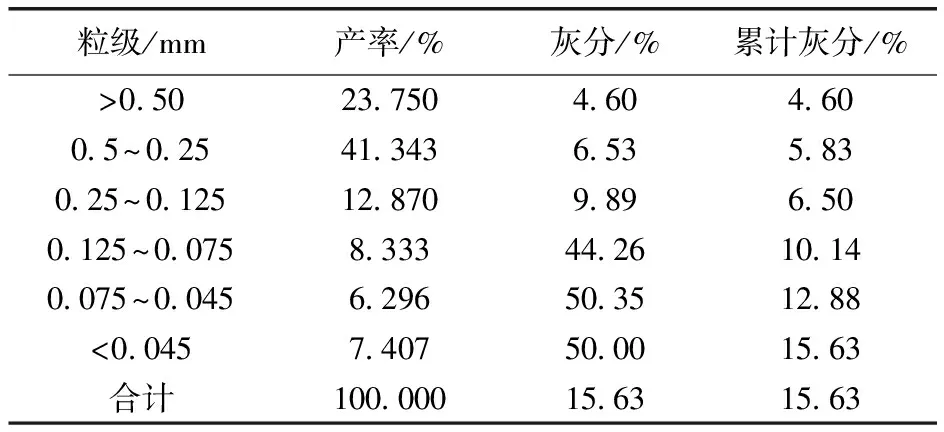

选煤厂2号重介系统原煤预脱泥工艺的粗煤泥主要来源于脱泥筛筛下物以及精煤磁选机尾矿,粗煤泥经煤泥旋流器分级后底流进入TBS分选机分选。煤泥旋流器入料和TBS溢流筛分试验结果见表1和表2。

表1 煤泥旋流器入料筛分试验结果

表2 TBS溢流筛分试验结果

由表1可以看出,由于煤泥的单体解离程度较好,且经过重介质选煤设备的分选,大于0.25 mm各粒级灰分均低于11%,属于“合格”精煤;小于0.25 mm级是入料的主导粒级,产率为63.137%。随着粒径的减小,各粒级灰分逐渐升高,说明非可燃体主要集中于小粒径,是洗选设备最需要脱除的细泥。

原煤脱泥后,煤泥经过TBS分选。由表2看出,在TBS溢流中大于0.125 mm级产品灰分为6.5%,全粒级加权平均灰分为15.63%。而产品要求粗精煤的灰分为9.5%以内。对粗精煤的粒度分析可知,小于0.125 mm粒级高灰细泥是影响粗精煤灰分的主要原因,TBS分选粒度下限为0.25~1 mm,无法对小于0.25 mm(特别是小于0.125 mm)的高灰细泥进行分选,只能采用降低重介精煤灰分为之“背灰”来保证精煤外运灰分指标,但是这样大大影响了综合精煤产率。

实际分选过程中是可以通过脱除高灰细泥的方法来增加精煤回收率的。因此,选取合适的脱泥设备,或对现有脱泥设备进行改造,使其大幅度脱除高灰细泥是非常必要的。

2 脱泥降灰试验研究

TBS精矿产品灰分高的主要原因是高灰极细粒级的夹带问题,因此对分级旋流器-精矿弧形筛-离心机三级脱水降灰设备进行适应性试验分析,明确脱除高灰极细粒级的环节短板。

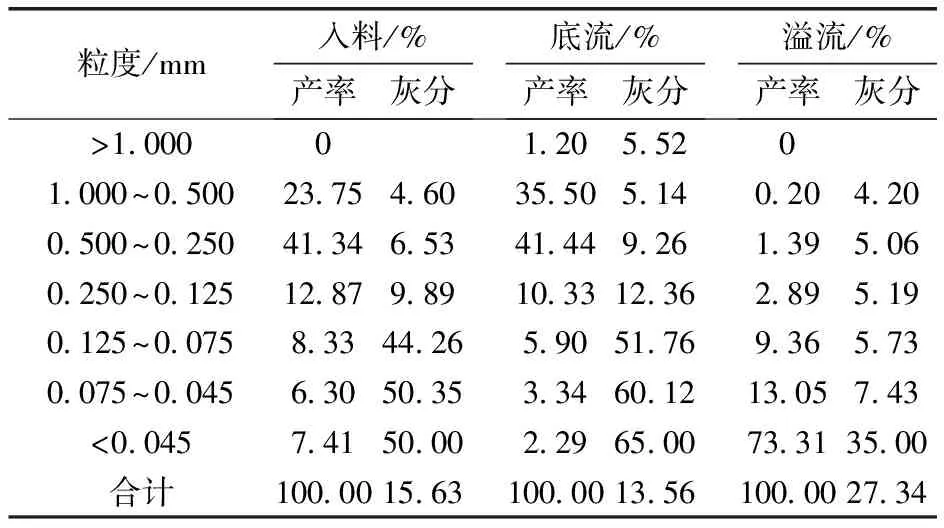

在同时间段内,采取精矿旋流器溢流、底流以及TBS弧形筛筛上、TBS精矿离心机脱水后物料进行筛分试验,结果见表3。

从表3可以看出,底流中0.125~0 mm粒级占11.53%,加权平均灰分56.81%,旋流器底流夹细、溢流跑粗现象控制效果良好。整理精矿弧形筛筛上筛分试验数据,结果见表4。

表3 精矿旋流器试验

表4 精矿弧形筛筛上筛分试验

通过表3、表4数据对比可知,TBS精矿弧形筛筛上0.125~0 mm粒级占11.11%,灰分13.07%,较弧形筛入料灰分13.56%(旋流器底流为弧形筛入料),仅低0.49个百分点。说明受入料浓度影响,粘度增加,降灰效果较差。

整理精矿离心机物料筛分试验数据,结果见表5。

由表5 可知,离心机中0.125~0 mm粒级占6.02%,加权平均灰分10.56%,较入料灰分13.07%降低2.51个百分点,降灰效果较为明显。

综上所述,旋流器、离心机降灰效果较为明显,弧形筛降灰效果较差,因此,对TBS精矿弧形筛进行结构研究,增强TBS弧形筛的脱泥降灰效果,是保证2号重介精煤产品灰分达标的重要措施。

3 脱泥设备的优化改造

试验发现,TBS精矿经过弧形筛除灰脱水,灰分降低约0.49个百分点,弧形筛脱水降灰效果差是制约TBS洗选效果的一大主要因素,但现有弧形筛入料不均、物料流速大、筛缝磨损快等因素制约着弧形筛的分级能力。

3.1 筛片的优化改造

(1)适当增加弧形筛筛缝。筛缝是影响产品脱水的主要因素。相应筛网筛缝越宽、开口越大,水分的透筛率越高。因此在综合考虑设备性能、精煤泥回收率的基础上,将TBS精煤振动脱水弧形筛筛缝从0.35 mm增加到0.5 mm。

(2)选用背宽1.0 mm、筛板背筋加横向圆杆加强筋的弧形筛板。试验分析发现,原背筋2mm ×10mm、筛丝背宽2.38 mm的弧形筛板在使用后期筛缝尺寸逐渐增大,筛分、脱水效果极差,并且纵向立筋极易产生裂纹,进而导致筛片整体断裂,寿命缩短。反观细筛丝圆杆筋弧形筛片,不仅细筛缝筛面较原有弧形筛片重量轻40%,使筛板的维修、更换更方便,而且圆杆筋将整体受到的应力释放,延长了使用寿命。

3.2 减震装置优化改造

通过改造筛面振动装置,在保证弧形筛筛面有效振幅的前提下,减少筛框与横梁的无效振动,降低筛框与横梁连接处易出现疲劳裂纹等情况,来达到降低维修强度和次数的目的。

(1)改变筛面压紧固定方式和压紧材料,压紧材料由整体聚氨酯压条改为契块+整体聚氨酯压条,减少因筛板振动传递引起的筛框与横梁的无效振动。

(2)改变中部振动源与筛框体的链接方式,取消中部振动源链接大梁,采用箱体整体焊接+契块+整体聚氨酯压条固定,取消了筛框与横梁连接,减少了事故发生点。

3.3 集料箱优化改造

从旋流器进入集料箱的物料,经导管进入弧形筛上的分料箱,由于给料是1根导管,所以进入分流箱的物料不能在分流箱中均匀分布,物料从分流箱底部给到筛上时不能均匀分布,不仅造成筛面上部分物料堆积,而且加剧了弧形筛筛片的不规则磨损。

在保证弧形筛安装角度不变的基础上,对集料箱进行改造。

(1)适当增加集料箱的宽度,将原有宽度400 mm增扩到750 mm,使入料管内的物料在集料箱中进行缓冲,防止物料在弧形筛上分布不均;

(2)在弧形筛分料箱上安装大排气孔,以减缓物料的压力,从而降低了物料流入弧形筛上的压力,避免了因物料流速过快引起窜料,导致弧形筛卸料效果差等问题;

(3)在集料箱上加装耐磨挡板防溅装置,并在挡板上加装支腿,合理调整角度,防止物料迸溅,促使物料均匀分布,提高设备整体利用率。

(4)在弧形筛上增加了缓冲板。若弧形筛给料流速特别快,通过时间短,物料厚度较厚,则弧形筛脱水效果差,大部分物料中的细颗粒没来得及透过筛条,而直接成为筛上物,增大了离心机的负荷。增加缓冲板后,延长了物料在筛网上通过的时间,降低了流速,提高了弧形筛的脱水效果。

4 工艺指标简评

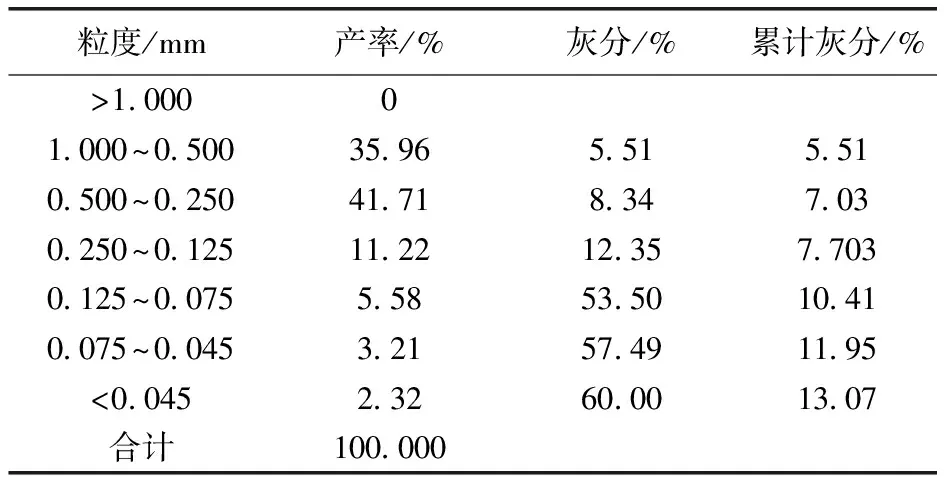

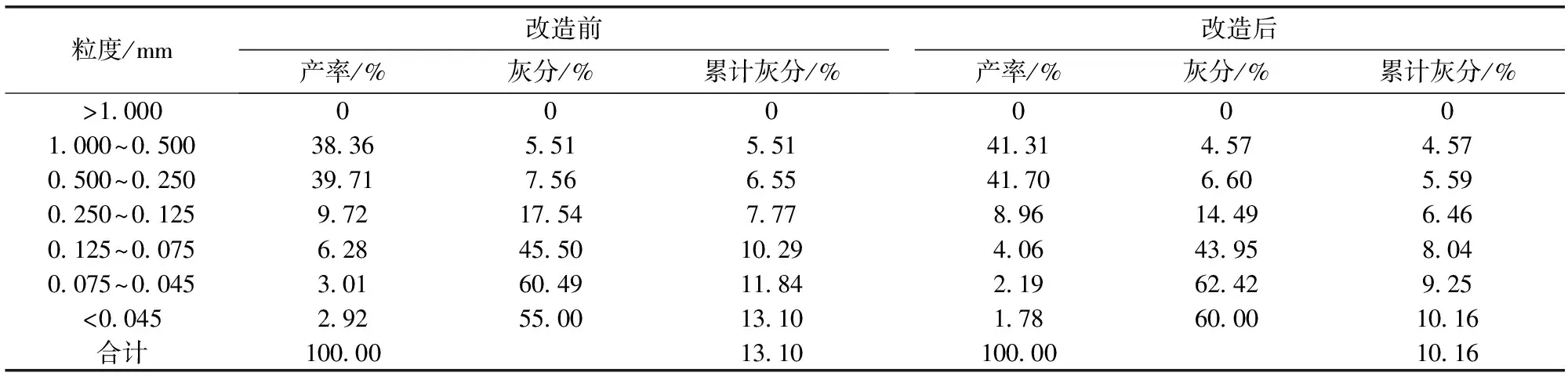

改造后,取TBS精矿弧形筛入料及筛上物料做筛分试验,试验结果见表6。

表6 精煤弧形筛试验

由表6可知,改造后TBS精矿经过弧形筛脱除高灰细泥,0.125~0 mm粒级物料占比降低4.18%,灰分降低2.94%,降灰效果明显提升。

5 效益分析

通过对弧形筛的技术改造,一方面脱除了大量高灰细泥,重介精煤灰分得以降低,产品质量更加稳定,工艺更加完善,有效地降低了产品水分,使得产品指标得到保证。另一方面降低了岗位司机的劳动强度,使得煤质、设备合理配置,实现了设备的高效率运行,改造后取得了良好的社会和经济效益。

5.1 社会效益

系统改造后,工艺更加完善合理,提高了系统运行的稳定性和可靠性,降低了台时,降低了岗位司机的劳动强度,方便了现场管理,其投资成本低,效益回报高,真正实现了煤质、设备与工艺的合理配置,实现了生产系统“低碳、高效”运行。

5.2 经济效益

(1)减少材料费用。2号重介系统2台TBS精煤弧形筛共4块弧形筛板,改造前筛缝0.35 mm弧形筛筛板平均25 d更换1次,改造后筛缝为0.5 mm的弧形筛筛板平均每40 d更换1次。1 a节省弧形筛材料费15 万元。

(2)提高精煤产率。降低高灰细泥含量,粗精煤泥中的小于0.125 mm粒级高灰细泥显著降低,相同煤质条件下,在保证精煤灰分的前提下,可进一步提高尾矿灰分,提高TBS分选系统精煤产率,从而提升综合精煤产率,根据灰分守恒原则以及粗精煤泥在精煤产品中所占的比例进行计算,改造后精煤产率提升约0.05%。