分馏塔顶板式空冷器板管泄漏失效分析

张金伟 李志然 张国锋 王琳皓

(1. 机械工业上海蓝亚石化设备检测所有限公司,上海 201518;2. 中国石油大连石化公司,辽宁 大连 116011)

0 引言

某石化公司120万吨/年加氢裂化及制氢联合装置分馏塔顶板式空冷器(A-3403/1~6)投入使用后仅一个月就发现了泄漏。这6台空冷器并联使用,每台设备包括2组板束,板束Ⅰ板内介质为油气,板外介质为水、空气,板束Ⅱ板内介质为油气,板外介质为空气,油气介质依次经过板束Ⅱ、板束Ⅰ冷却后流出设备。其中A-3403/3、A-3403/5板束Ⅰ泄漏,其余板束未发现泄露。

泄漏板片材质为S30403,规格为300×4200× 0.6mm,波纹形式为LT2。

1 检验分析

1.1 外观检查

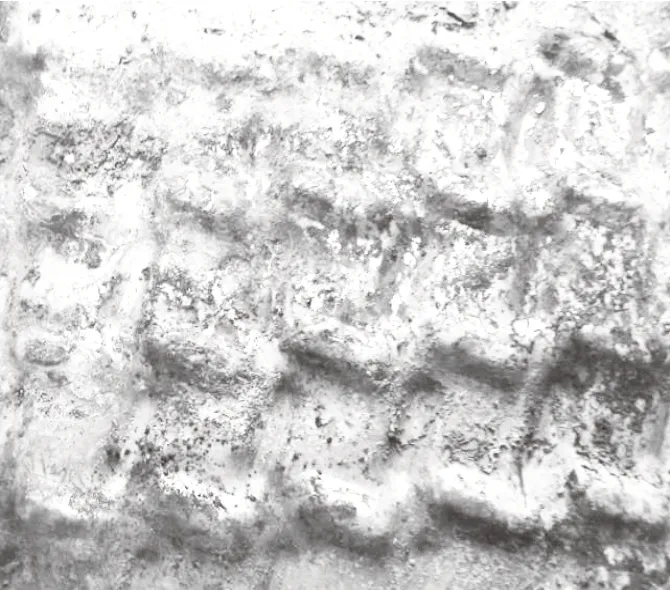

送检的板式空冷器板管[1]外侧腐蚀产物沉积物较多,呈灰白色和铁褐色,局部失去光泽,外侧宏观形貌如图1所示,外侧表面多个部位和区域存在腐蚀特征:

图1 板管外侧表面腐蚀产物

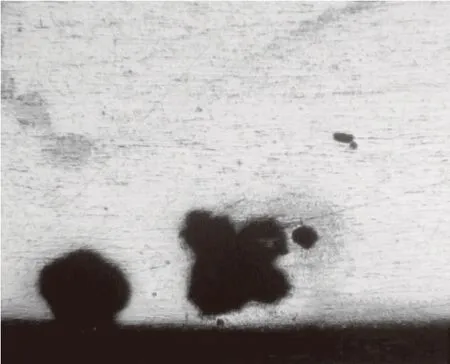

(1)在板片流道及凸起部位存在全面腐蚀[2]、腐蚀坑和穿孔,凹槽内有腐蚀产物堆积,易清理,清理后发现垢下有腐蚀坑,凹槽宏观形貌如图2所示;

图2 凹槽腐蚀穿孔

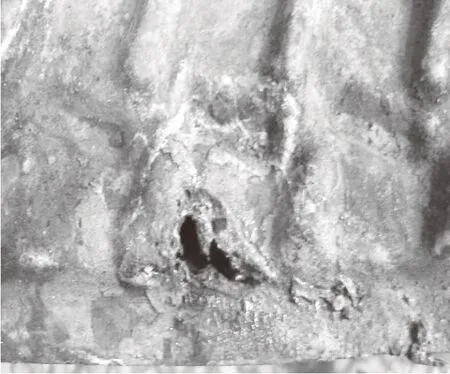

(2)长直边焊缝及其附近,存在腐蚀痕迹和腐蚀坑,长直边宏观形貌如图3所示;

图3 长直边锈蚀及腐蚀坑

(3)板管内侧表面有金属光泽,无腐蚀产物,无明显的腐蚀,变形凹槽底部存在腐蚀坑[3],对应于水侧凸起部位。

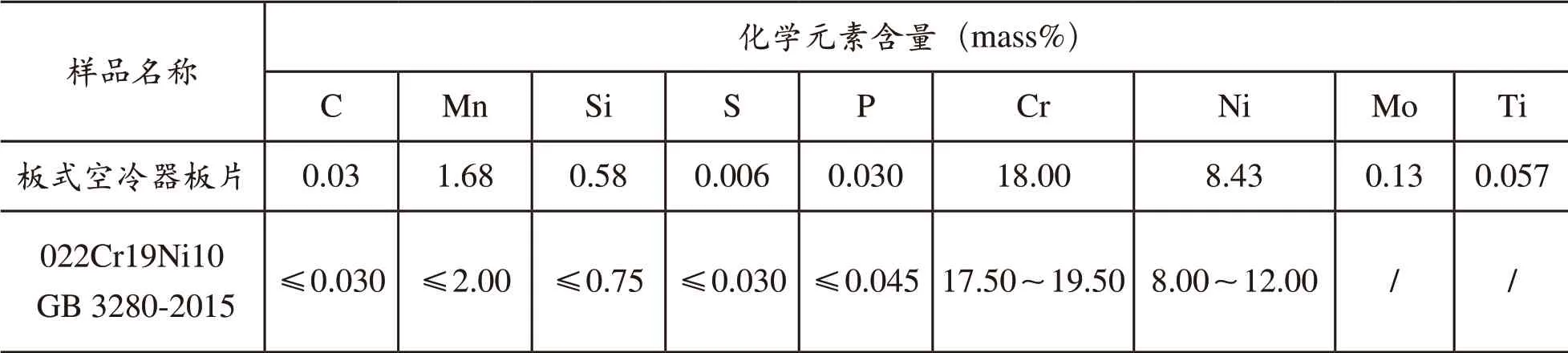

1.2 化学成分分析

在板片上取样进行化学成分分析,化学成分分析结果如表1所示。

表1 化学成分分析结果

分析结果表明板片材质[4]符合GB 3280-2015中022Cr19Ni10材料标准要求。

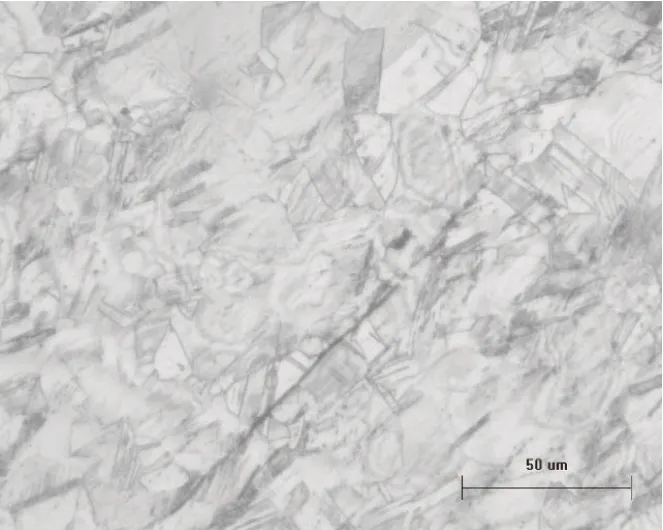

1.3 金相组织

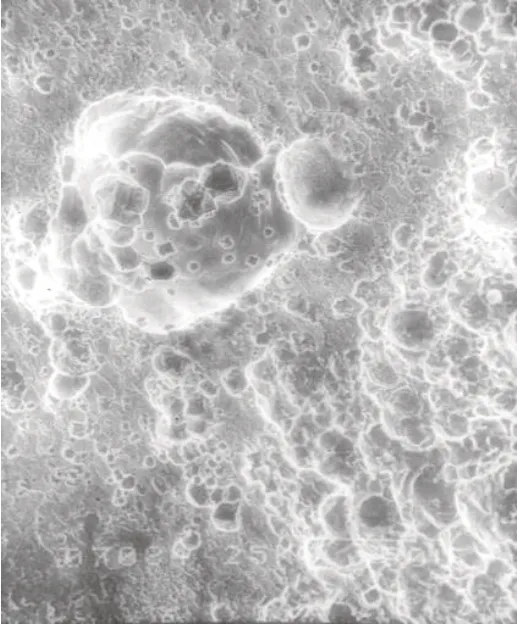

在板管焊缝[5]、板管直边、板片形变部位母材和点蚀部位分别取样进行金相检验,板管焊缝及热影响区未发现裂纹和其他焊接缺陷[6],板管直边和形变部位奥氏体+少量形变马氏体,形变部位金相组织如图4所示。板管外侧表面存在腐蚀坑,板管内侧未发现明显的腐蚀,外侧表面微观形貌如图5所示。

图4 形变部位金相组织

图5 外侧(水侧)表面腐蚀坑

1.4 附着物分析和水质分析

分别取板片外侧表面凹槽内白色垢物和褐色垢物进行X-ray成分分析和X-ray衍射结构分析。X-ray成分分析结果表明,产物中含有硫、硅、钙、铬和铁等元素,其中硫含量很高。

X-ray衍射结构分析结果显示,腐蚀产物主要有(NH4)2SO4、FeO(OH)、S和Fe3O4。

从现场取循环水进行水样分析,结果表明,循环水水质良好,其中硫酸根和氯离子的含量和硬度均很低。

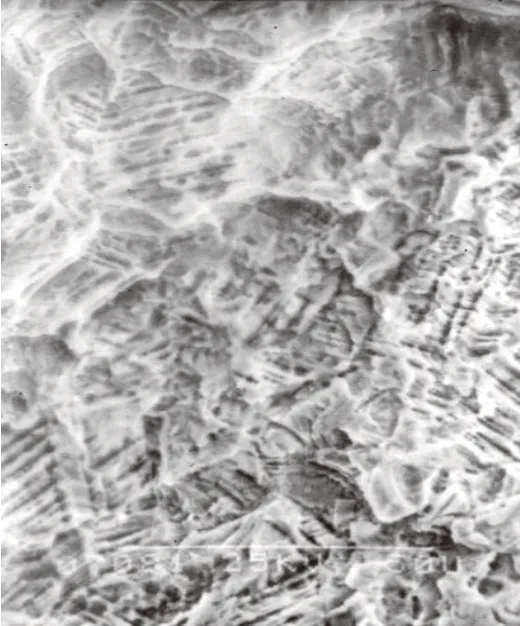

1.5 腐蚀形貌

板片外侧表面凹槽内堆积有较多灰白色和铁褐色垢,垢下有腐蚀坑,部分已穿孔。电镜下可见不锈钢钝化膜上有大量的腐蚀坑,板片变形较大处腐蚀坑也较多,坑内呈现金属组织特征[7],部分区域呈均匀腐蚀特征,板片微观形貌如图6、图7所示。

图6 坑内腐蚀特征

图7 表面腐蚀特征

2 结果分析

板片材质符合GB/T 3280-2015标准中的022Cr19Ni10的要求。

水样分析结果表明,循环水水质良好,呈中性,硫酸根和氯离子含量和硬度均较低。在这种喷淋水[8]质的情况下,板片不应在如此短的时间内因水分蒸发产生严重结垢[9]。

板片穿孔是因为其外表面腐蚀造成的,在板片面向上的部位腐蚀较其他部位严重,在外表面结垢严重的部位腐蚀也相应的较严重,腐蚀形貌的宏观和微观分析结果符合垢下腐蚀特征。

附着物X-ray衍射结构分析结果显示,附着物中含有(NH4)2SO4。由于垢下介质的扩散受到几何因素的限制,使垢下的介质难以与周围环境交换,垢下介质将逐渐酸化,特别是(NH4)2SO4在水中将发生水解反应,更加严重降低垢下介质的pH值。导致垢下发生严重腐蚀,并导致局部产生蚀坑和穿孔。这是造成板片发生快速垢下腐蚀的介质因素。

3 结语

(1)板片失效主要是因为外表面结垢,板片发生垢下腐蚀造成的穿孔;

(2)建议对喷淋水质进行定期取样分析;

(3)建议在分馏塔顶增加缓蚀剂加注流程,抑制空冷器板片的结垢、堵塞和酸性腐蚀;

(4)建议定期使用高压除盐水对空冷器板片进行冲洗,特别是外表面结垢部位,避免长期结垢引起垢下腐蚀。