动力电池包热管理设计与优化分析

彭豪 孟庆国 尹骞

摘 要:针对动力电池包热管理中系统温度不均匀的问题,本文以某款液体循环冷暖一体化热控方式的电池包为研究对象,通过Ansys-fluent对其液冷回路进压降仿真,并优化液冷回路,最后通过实验验证优化前后系统的散热/加热性能,得出流量均匀性越好在液冷和液热时,电池包内电芯间的温差越小,散热以及加热效率更高。为后续热管理设计可将流道的设计作为重点考察对象进行优化。

关键词:液冷液热 压降仿真 实验验证 热管理设计

Abstract:Aiming at the problem of uneven system temperature in the thermal management of power battery packs, this paper takes a certain type of battery pack with a liquid circulation cooling and heating integrated thermal control method as the research object, and simulates the pressure drop of its liquid cooling circuit through Ansys-fluent, and optimizes the liquid cooling circuit, and finally verifies the heat dissipation/heating performance of the system before and after the optimization through experiments. It is concluded when liquid cooling and liquid heating, the temperature difference between the cells in the battery pack is smaller, and the heat dissipation and heating efficiency are higher. For the subsequent thermal management design, the flow channel design can be optimized as a key observation object.

Key words:liquid cooling liquid heating, pressure drop simulation, experimental verification, thermal management design

1 引言

随着新能源汽车的行业的发展,动力电池包的热失控问题成为其发展的障碍;复杂的工况和高温会导致电池系统温度迅速升高,影响电池的反应性能和循环寿命,甚至影响热安全[1]。目前采用水冷板式液流换热结构,PCM相变散热结构基本上能够满足电池高温冷却的需要;但是难以保证电池系统温差波动范围在5℃以内[2];目前热管理的侧重在于如何控制系统的温差。

电池包热管理主要分为:低温加热和高温散热;当环境温度过低时,必须对电池包采取加热才能进行充电,运行时,由于电芯发热,必须对电池包进行水冷散热。电池包不仅要保证温度合适,而且必须保证电池包内不电芯间的温差合适。才能保证新能源汽车的续航里程和电芯的使用寿命,以及汽车的安全性。

为保证电池包在工作时温度处在合适的范围,并且电芯间温差也能在适当的范围内。本文采用Ansys-fluent對目前流行的液体循环冷暖一体化热控方式(运用流体回路进行液冷液热)的某款电池包液冷回路进行压降分析,根据仿真结果优化液冷流道设计,在满足散热和加热情况下,改善散热和加热时系统的温度均匀性,并通过实验验证设计的合理性。本文汽车电池包加热温差控制范围在10℃以内;散热时温差范围控制在5℃以内。

2 仿真模型以及边界条件

流场分析模型为流道以及水室的内部空间,冷却液为50%的乙二醇水溶液,粘度为3.39mPa·s(常温);网格为多面体网格。

3 仿真输入

在高温45℃的环境温度,1C充放电条件下进行液冷测试,在低温-20℃的环境温度下进行液热测试;水冷管入口流量均为15L/min,入口水温均为20℃;冷却液为乙二醇水溶液(乙二醇占50%)。测试设备为新水冷测试平台,星云充放电设备。

4 仿真输出

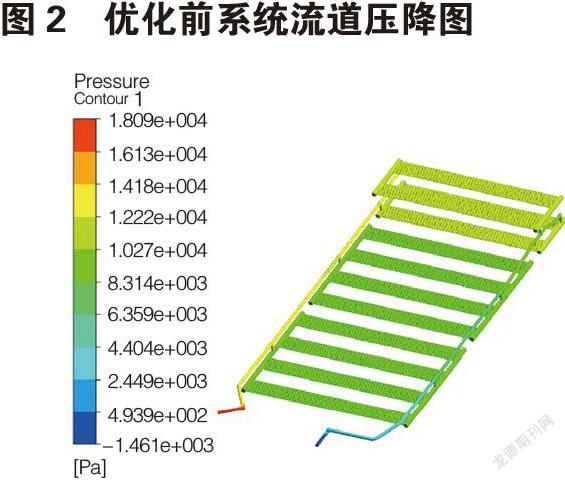

4.1 在入口流量为15L/min,出口设置为0Pa的条件下,通过fluent对系统的流道进行压降分析,得到图2所示的流道压降图。

根据初始的压降分析结果可知:尾部双层口琴管处压降相较于前面单层水冷板的压降小,容易导致加热和散热不均匀,可将尾部三通接口与双层水冷管水室连接处的管径减小,从而使各并联回路中压降平衡。优化后的压降分析结果,如图3所示:

优化后的各并联回路的压降较之前更加均匀,流阻稍有偏大。

5 实验测试结果

根据仿真分析后,将优化前、后两种箱体放入水冷测试平台温箱中,利用星云充放电设备进行高温水冷工况以及低温加热工况的测试;优化前后的箱体仅仅是水管不同,只需要跟换水管即可,进行两种箱体的测试。测试实际图片,如图4所示:

5.1 高温冷却工况结果

在环境温度为40℃的温箱中,设置水冷管入口流量为15L/min,入口温度为20℃,1C放电工况下;测试得到优化前后的系统随温度变化曲线图,温差曲线如下图5、图6所示:

优化前电池包整体的温度随时间降,可知水冷效果满足要求;放电结束时刻最高温度35.1℃,最大温差4.7℃,满足热设计要求。优化后电池包整体的温度随时间降,可知水冷效果满足要求;实验结束最高温度35.9℃。最大温差3.2℃,满足热管理要求,温差相对于优化前降低1.5℃。

可知优化后系统散热更加均匀,有利于控制系统温差,保证电芯使用寿命。

5.2 低温加热工况结果

在环境温度为-20℃的温箱中,水冷管入口流量为15L/min,入口温度为20℃,1C放电工况下;测试得到优化前后的系统随温度变化曲线温差曲线图,如图7、图8所示:

优化前电池包整体,从-20℃升温至5℃,用时47min,整个过程加热过程最大温差为9.1℃,满足热管理要求;优化后电池包整体,从-20℃升温至5℃,用时36min;整个加热过程最大温差为5.4℃,比A样降低3.7℃,热管理性能进一步得到改善。

6 结论

内置水冷能够很好的保证水冷效果,关键在于保证系统内温差合适,通过调节流道流量均匀性,能够较好的改善液冷、液热的热管理效率,使系统整机加热、散热更加均匀,温差更幅度更小。

本文系武汉市级科技计划项目(2020010602012073)研究成果之一。

参考文献:

[1]赵迎生,赵又群. 城市电动汽车铅酸蓄电池温度的计算分析[J].应用基础与工程科学学报,2011,19(1):173-178. DOI:10.3969/j.issn.1005-0930.2011.01.020.

[2] 徐善红,马露杰,曾祥兵. 汽车动力电池热管理系统分析与设计[J]. 科技视界,2013(26):360-361.

作者简介

彭豪:(1990—),男,湖北人,工学硕士,2017年毕业于武汉科技大学机械工程专业,现任武汉力神动力电池系统科技有限公司产品开发工程师,主要研究方向为电池系统热管理设计、结构设计和仿真工作。