基于PLC的精准配煤系统研究与应用

鲍勇豪

(山西省阳泉市高新区山西华鑫电气有限公司,山西 阳泉 045000)

引言

选煤厂是煤炭加工的源头,选煤厂配煤任务非常繁重。但是目前各选煤厂人工目测配煤和人工确定配煤比例的方式精度较低,劳动强度大,配煤比例不容易控制,通过一套精确的配煤系统来保障配煤量准确性,则不仅保证了配煤煤质参数的稳定性,更能节省大量的优质煤源,同时减少了煤质罚款,保证了用户需求,使企业效益最大化。

1 系统工作原理

为保证配煤质量,方案采用计算机控制技术、煤质在线监测技术、变频技术和先进过程控制理论,实现对配煤过程的优化控制,来提高配煤产品质量。配煤系统采用电子秤和无源灰分仪进行数据采集,计算机根据建立的配煤模型进行配比计算后控制PLC进行电机、皮带顺序的启停与运行速度控制,实现生产中的程煤仓上实时精准配煤,如图1所示。

图1 系统工作原理图

2 系统模型

由于混煤煤质特性与各单煤之问并非简单的加权关系,而是呈现复杂的非线性关系。如果只单纯考虑它们之间的线性关系,不能反映出它们之问的真实关系,从而造成模型有较大的偏差,为此必须考虑它们之间的非线性关系,其约束条件表示如表1:

表1 约束条件

在配煤过程中,煤的灰分与流量有以下数学公式表达:

式中:A1为1号原料煤的产品灰分;Q1为1号原料煤的产品流量;A2为2号原料煤的产品灰分;Q2为2号原料煤的产品流量;A3为配后煤的目标灰分;Q3为配后煤的目标流量,Q3=Q1+Q2。

所以想要得到的目标灰分A3=(A1Q1+A2Q2)/(Q1+Q2)必须存在A2≥A3≥A1的条件,配煤才有实际意义,只要满足此条件,都可以通过增加和减小Q1、Q2来达到希望的A3。

3 控制策略

配煤灰分的调节主要是靠对给煤量的控制来完成的,因而确立一种合理的煤流量控制方案是实现自动配煤智能化控制的关键,根据煤质指标具有线性相加的特点,煤流量变化必然会引起配后煤灰分的变化,通过对煤流量的调节,使配后煤灰分保持在允许范围内,最终实现对目标灰分的控制,控制方案如下:

3.1 配置参数

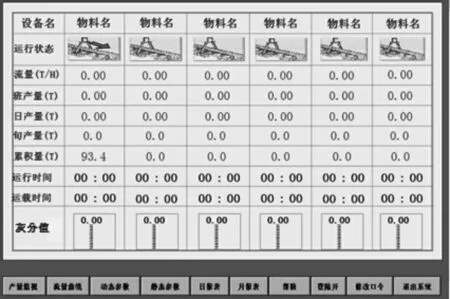

通过上位机管理系统选择路线,目标运量、灰分值、煤仓料位上下限等参数,将设定好的参数同步与下位PLC;如果无人操作上位机,可在PLC上进行参数配置,并将结果同步到上位机,具体参数见下页图2。

图2 控制参数

3.2 各设备集中启停

安装逆煤流启动和顺煤流停止的方式运行,上下级设备具有闭锁功能,只有在下级设备可靠启动后,PLC才能输出上级设备的启动命令,实时采集运输过程中的跑偏、打滑、堆煤、设备异常等故障,PLC将按闭锁关系停止设备或发出故障报警,将故障信息同步到上位机管理系统。

3.3 主循环程序

设备正常启动后,给煤机首先按初始配置输出,PLC根据皮带实时的运量和灰分值在线调节给煤机变频器的频率,使其给煤量逐步达到目标灰分的最佳点,同时PLC每隔10 s读取灰分仪的测量值,实时调节变频器,使灰分始终保持在最佳点。当皮带累计运量达到要求时,给煤机停止给煤,并将皮带上的煤拉空。

4 应用效果

华阳一矿选煤厂通过对现有设备进行自动精准配煤改造,改造后系统允许操作人员在控制室对现场运行相关的灰分、流量、累计量等数据进行实时监测与监控。通过近一年的运行,混合煤的平均灰分稳定率由改造前的25%~65%,稳定到目前的42%左右,项目不仅减轻了煤矿工人的劳动强度,改善工作环境,更是保证了配煤煤质参数的稳定性,提高了煤炭生产质量。