带式输送机节能控制装置技术研究应用

郭 霖

(忻州职业技术学院,山西 忻州 034000)

引言

碳达峰碳中和是国家能源消耗的重要目标,工业能耗作为我国能源消耗的主要方面,其能耗问题必然需要引起高度重视,尤其是工业中最主要的电机能耗,以及其他生活领域的电机能源消耗。电机实际能耗约占工业总能耗的75%以上,电机能效提升、促进电机产业升级已上升到国家战略层面。当前我国企业所使用的电机,真正实现变频拖动的电机较少,而变频拖动的各类设备起到节约能耗的更少,尤其是在煤矿安全生产中,大型设备、大功率设备高强度、长时间使用,变频电机的节能效果更加明显,所以,推进变频电机在煤矿中的应用势在必行,而且发展潜力巨大。

煤矿运输中广泛使用带式输送机作为输送煤炭、物料的主要设备,其电能消耗占煤矿用电比例较大,但由于长期以来,煤矿生产粗放化,各种设备的选配功率均有较大余量,皮带电动机运行过程中普遍存在“大马拉小车”的现象,煤矿带式输送机综合效率很低,其节能改造潜力巨大。通过变频器节能控制技术改造可有效提高带式输送机工作效率,节约电能[1-2]。

1 皮带运输在矿山应用的能耗现状

在煤矿生产环境中,由于煤炭运输量大、运输线路长等特点,各类设备为适应高强度、长周期运转的实际情况,往往对设备进行电动机设计选型时都选用有较大余量的电动机,但这种启动电流瞬时冲击大,对设备的损耗也大,电能消耗严重且维修保养成本较高。

在实际工作中,皮带机运行过程中大部分时间处于非满载状态,甚至多数时间属于空转,对电机和皮带的磨损很大,耗电量也居高不下。

井下皮带开启采用逆煤流启动方式,如果运输线采用多部皮带长距离运输,则煤炭等物料从上皮带到运到煤库需要较长时间,运输系统的下游皮带有很长的空载时间,浪费电能,磨损设备。

井下皮带机实际运行速度基本保持不变,在煤量变小时皮带速度仍保持高速运行,对电能也存在较大浪费。

如下页表1所示,对某矿的主皮带运输系统进行了1个月的数据统计,按照每个月工作28 d计算,进行了带式输送机运煤情况统计。

表1 某矿带式输送机某月运煤情况统计汇总表

根据现场实际监测的数据显示,即使在矿井出煤的高峰期,带式输送机也在不同程度上存在着空载和半载的时候,在半载和空载的工况下均有较大的节能空间。

2 变频节能控制装置的构成及运行方式

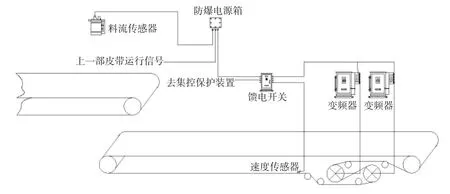

当前,传感器技术水平已经大大提高,可以充分利用各种传感器对皮带的运行速度、温度等进行数据采集,通过PLC处理、控制皮带运转,达到安全、可靠、节能、高效运行的目的。以一部皮带为例,通过安设PLC防爆控制箱、速度传感器、开停传感器、料流传感器、防爆电源箱等设备,控制系统实施监控皮带运行情况,并自动根据运送煤量调节皮带速度,实现节能目的。

PLC即可编程逻辑控制器,可对传感器采集数据进行分析计算并实现有效控制。防爆箱用于防爆变频器的监测,可设置在皮带机头司机操作台;速度传感器用于监测皮带运行速度并起到速度保护作用,可安设在皮带机头下皮带上;料流传感器用于实时监测皮带机上物料量,安设在距离皮带机头100 m左右的位置;同时在给煤机驱动电机电缆上安装一台开停传感器,用来检测该给煤机的运行信号。

皮带控制(保护)系统发出皮带启动指令,变频器拖动电机从零速度开始软启动,最终达到额定转速;安装在皮带机机头的PLC控制箱在接收到变频器返回的正常运行的信号后,开始通过安装在胶带机机尾的料流传感器(非接触式)检测皮带上的料流信号,实时计算皮带上的煤流量,从而计算出当前煤量下胶带机的最佳速度值,经PLC输出模拟量控制信号给变频器主机,通过变频器输出频率变化来调节皮带机转速,实现胶带物料较少时自动降低皮带速度,运量增大时自动提高皮带速度。当PLC通过上游带上的料流传感器检测到皮带上的煤量时,同时检测上游皮带是否正在运行,当检测到的煤量为无煤或煤量较小时,本条皮带可以做深度调节,即变频器输出降到最小设置值,但当该条皮带料流传感器检测到煤量突然增加时,本条皮带立即开始加速,根据煤量大小加速到最佳速度。这样可以避免上游皮带煤量突然增大时造成下游皮带提速不及时而造成皮带机尾洒煤。

在PLC控制箱上有节能模式和标准模式两种运行方式可选,当料流传感器出现故障时,可以在PLC控制箱上通过转换开关转换到标准模式,变频器的输出频率将不再受料流大小控制,皮带机运转在工频额定速度下,避免其影响生产。

如图1所示为皮带机变频节能控制装置示意图,通过对皮带输送机的节能改造,可实现皮带机在变频器拖动下的节能运行,即:“煤量增多转速加快,煤量变少转速降低”,使皮带根据运输物料的多少来实时调节皮带的转动速度,降低皮带空耗,提高皮带的有效做功。同时,本方案中充分发挥防爆变频器特有的优异的起动性能,可大大降低起动时对机械设备的冲击,降低运输机能源消耗的同时,提高了皮带运输机的寿命。

图1 皮带机变频节能控制装置示意图

3 变频皮带实现功率节能情况

井下皮带实测工作速度为3.15 m/s,在皮带空载时或接近空载时,皮带在电动机频率为50 Hz时保持相应的速度运转。改造后,可以将电动机频率降到最低10 Hz,在这种情况下,相应的皮带工作速度也降低到原来的20%,即3.15 m/s×20%=0.63 m/s,电流会有较大的变化。

P原=1.732×1 140×120×0.95=225.1 kW;

P改=1.732×1 140×50×0.95=93.8 kW。

按1部皮带同时运转(双机)计算空载或轻载每小时节约电能(225.1-93.8)×2=262.6 kW;按目前煤矿正常生产的情况,参照某矿井下皮带机的空载时间约占总时间的55%计算,每天生产时间按19 h计算,每年按330 d正常生产计算,耗电量为262.6×19×55%×330=905 576.1 kWh,按电费0.6元/kWh计算,电费为905 576.1×0.6=543 345.66元。通过采用变频节能改造,单部皮带年节省费用148万元多,而且延长了皮带的使用寿命。

如果煤矿整个运输系统均安装了本装置后,还可以实现运输系统的顺煤流起车和有煤开车无煤停车功能,系统在无煤时完全可以停下来,减少空载运行时间,整个运输系统的效率还可以进一步提高[3-4]。

4 结语

变频调速是通过改变交流异步电动机的供电频率,从而改变电动机的轴转速,进而实现电动机的无极调速。通过变频无极调速可实现皮带机软启动和软停机,降低了皮带瞬时功率损耗和对设备的冲击;在多机驱动的皮带机上,可以实现重载多电机启动,启动后根据运送煤量减少电机运行数,在运行过程中能够根据皮带煤量运送量实时调节皮带的运行速度;可以通过煤流监测器控制下游皮带的启动运行,减少整个运输系统空载运行的时间,有效提高皮带机整体的运输效率,节约了电能,延长了设备的使用寿命,具有较高的经济效益,极具推广应用价值。