西曲矿选煤厂空压机远程群控系统研究

李 闯

(西山煤电股份公司西曲矿选煤厂,山西 古交 030200)

引言

西曲矿选煤厂是一座年处理能力达330万t的现代化选煤厂,主要工艺流程如下:重介浅槽预先排矸+无压三产品重介旋流器+粗煤泥TBS+浮选。空压机在选煤厂生产中有着广泛的应用,供气方式虽然原理简单、操作方便,但存在耗电量高、供气压力不稳定等问题[1-2]。

1 空压机使用现状

主洗车间、煤泥水车间共六台空压机,主要用于煤泥脱水作业(快开压滤机)、空气炮及气动阀门等,近期空压机使用数据如下:

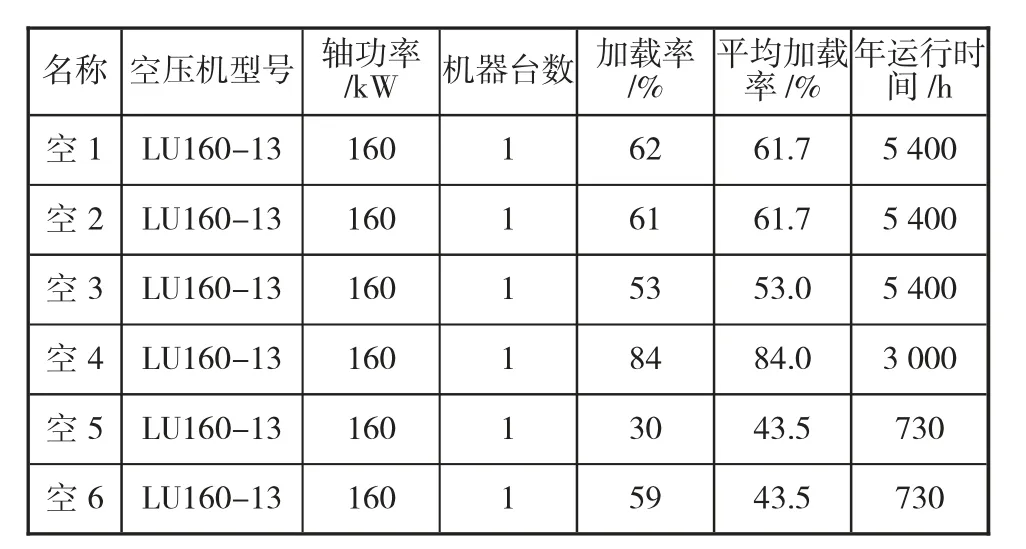

空压机其中一套系统供气压力0.95~1.05 MPa(9.5~10.5 bar),两用一备,每年运行5 400 h;另一套系统供气压力0.95~1.05 MPa(9.5~10.5 bar),一用一备,每年运行730 h;最后一台卸料,用气压力0.45~0.55 MPa(4.5~5.5 bar),每年运行3 000 h。具体设备使用数据如表1所示。

表1 设备使用数据

通过长期使用观察,发现空压机在选煤厂生产中主要存在以下几个问题:

1)六台空压机分别放置于四个地方,相对分散,其中三处空压机供气系统相对独立,存在加载率低、空负荷运行时间较长、需单独设岗操作等现象。

2)工频运行螺杆空压机在100%加载排气时,其电机负载为100%;卸载空车运行时,其电机负载约为50%,存在较大的电能浪费。

3)长时间的卸载运行、频繁地加载卸载,空压机磨损严重,产气效率低且影响寿命。

4)传统空压机供气系统由于电机不允许频繁启动,导致在用气量少时电机仍然要空载运行,浪费电能。

5)设置过高的系统上下限,实际产气量大于生产时所需用气量,都不同程度存在浪费电能的现象。

2 空压机集中控制系统技术方案

采用空压机远程、集中控制系统,将六台空压机进行远程组网控制,实现恒压供气与无人值守,对所有空压机运行数据进行通信采集和实时监控,真正实现自动化控制管理、转岗分流、减员提效,同时达到节能降耗的目的。系统改造原理如下:

1)传统供气空压机系统中,如果有多台空压机同时运行,每台空压机的输出压力都将随着管网的压力在上下限间波动,所以每台空压机多消耗7%~10%的额定功率。

2)传统空压机供气系统中运行参数的设定不同,也会造成空压机用电量的不同,必须根据用气工况进行设定,才能达到最经济的运行效果。

综上,当多台空压机同时运转供气时,分别是通过自身设定的压力来控制单机的加载、卸载动作,难免会造成多机卸载运行,造成能源浪费。如果通过一个系统统一控制,对于空压机运行实行统一指令和分配,使空压机在最佳能耗时运行[3]。

3 空压机集中控制系统改造技术方案

3.1 现场控制级

每台压缩机可设定联控运行控制、手动运行控制、远程操作控制。当智能群控节能系统出现故障时,切换到手动状态,各空压机恢复原有的运行方式。在手动运行模式下,系统仍然可以监控空压机运行数据。

智能群控节能系统根据用气量自动决定开启空压机的台数。改造完成后整个空压站空压机总的加载时间/总的运行时间≥98%。

控制空压机启动、停机的同时,同步控制相关吸附干燥机启动、停机。

自动生成压力、温度、电流曲线,利于设备操控。

自动上传运行数据,上位机自动生成运行曲线图和报表。

报警或故障信息存储:报警或故障时压缩机运行参数存储;形成数据库,方便查阅。

3.2 远程监控级

上位机管理平台和现场PLC控制系统都可以显示与控制以下数据:

空压机运行数据:运行时间、加载时间、主机温度、排气压力、分离前压力、运行电流等。

运行状态监控:运行、停机、加载、卸载、报警、故障等。

报警参数:温度报警、压力报警、主机过载、启动故障、空滤堵塞、油滤堵塞、油细分离压差报警、传感器失灵等。

3.3 控制启动运行原理

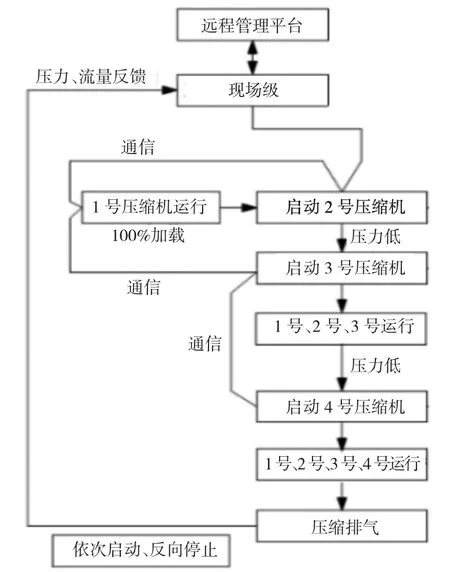

压缩机开机、停机原理如图1所示。

图1 压缩机开机、停机原理

4 效益测算

响应集团公司转岗分流指示精神,通过改造可减少岗位工6人,节省工资支出约30万元。同时促进选煤厂向集中控制、自动化、智能化无人值守转变。

通过向空压机售后服务人员咨询,知道空载运行功率约占加载运行功率50%。结合现场设备使用数据表和改造后单台加载率98%计算,结果如下:

改造前:

空1/空2=160 kW×62%×5 400 h+160 kW×50%×(98%-62%)×5 400 h=691 200 kW·h;

空3=160 kW×53%×5 400 h+160 kW×50%×(98%-53%)×5 400 h=652 320 kW·h;

空4=160 kW×84%×3 000 h+160 kW×50%×(98%-84%)×3 000 h=436 800 kW·h;

空5/空6=160 kW×44%×730 h+160 kW×50%×(98%-44%)×730 h=82 928 kW·h。

每年总电耗=空1+空3+空4+空5=1 863 248 kW·h;

每年总电费=1 863 248 kW·h×0.56元/kW·h=1 043 419元。

改造后:

根据现场设备使用数据表和改造后单台加载率98%计算,可知同时使用2~3台空压机和3台备用即可满足生产需要。具体使用电耗如下:

空1=160 kW×98%×5 400 h=846 720 kW·h;

空2=160 kW×(98%-84%)×(5 400-3 000)h+160 kW×50%×(98%-15%)×(5 400-3 000)h=215 040 kW·h;

空3=160 kW×98%×3 000 h=470 400 kW·h;

空4=160 kW×43%×730 h+160 kW×50%×(98%-43%)×730 h=82 344 kW·h。

每年总电耗=空1+空2+空3+空4=1 614 504 kW·h;

每年总电费=1614504kW·h×0.56元=90.4万元。

综上所述:每年节约电耗1 863 248 kW·h-1 614 504 kW·h=248 743 kW·h;每年可节约电费248 743 kW·h×0.56元/kW·h=13.9万元。

5 结论

根据上述分析结果表明,改造后每年可节约费用43.9万元,还可促进选煤厂向智能化、远程集中自动化控制迈进,同时促进选煤厂转岗分流、减员增效、节能降耗,保证空压机有效利用率,多台备用实现生产平稳连续进行。此改造方案可在选煤系统广泛推广使用。