超前支架在孤岛工作面回采巷道超前支护中的应用

杜文君

(山西汾西正升煤业有限责任公司,山西 汾阳032200)

引言

随着矿井开采深度的加深,回采巷道受到地应力影响更为明显[1],特别是回采工作面为孤岛工作面时,由于工作面两侧均为采空区,回采巷道在地应力、采空区侧向应力以及工作面超前支承压力等综合作用下会出现严重变形[2-4]。回采巷道出现较大变形不仅会影响巷道正常通风、物料运输等,而且后续需要投入大量的人力、物力资源进行维护[5-6]。为此,提出使用超前支架对巷道围岩进行控制,为孤岛工作面煤炭回采创造了良好条件。

1 7509工作面概况

山西某矿7509工作面开采7号煤层,为5采区最后一回采工作面,采面南侧、北侧以及东侧均为采空区,西侧为采区集中运输巷。7509工作面地质条件较为简单,回采范围内7号煤层厚度平均为4.10 m,采用综合机械化开采工艺,使用的采煤机、液压支架型号分别为MGTY650/1640-GWD、ZY10000/28/62,回采工作面日进尺平均为3.5 m。7509工作面设计走向长790 m、斜长275 m。7号煤层顶底板岩性参数见表1所示。

表1 煤层顶底板岩性参数

7509工作面回采巷道设计断面为梯形,巷道净断面积为15.83 m2,沿着7号煤层顶板掘进,采用工字钢对棚+锚网索支护方式,其中巷道上帮、下帮棚腿长度分别为4.0 m、2.9 m,顶梁使用的工字钢长度为4.4 m。回采巷道超前支护原采用单体液压支架、工字钢等组成迈步式抬棚进行支护,现场应用时在超前支护段存在围岩变形量大、作业人员劳动强度高等问题。为此,提出采用超前支架对回采巷道进行超前支护。

2 超前支架支护应用

2.1 技术参数

在7509工作面回采巷道内采用ZQL2×5000/21/40型超前支架对巷道顶板进行超前支护,超前支架结构为一组两架,具体超前支护支架技术参数见表2所示。

表2 超前支护支架技术参数

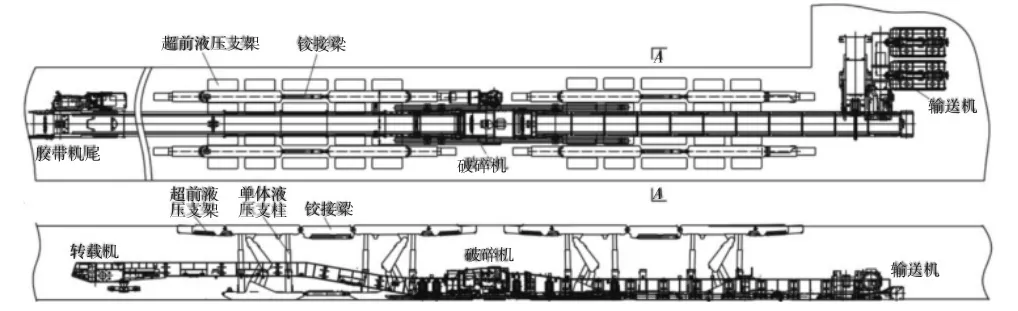

在7509工作面运输巷内采用超前支架配合单液支柱、铰接钢梁对巷道顶板岩层进行支护。巷道超支护范围为超前采面70 m,采用的支护设备包括有4组超前支架(型号ZQL2×5000/21/40)、共计8架。具体在运输巷内超前支架布置情况见图1所示。

图1 超前支护示意图

在7509工作面回风巷内布置双排超前支架(型号ZQL2×5000/21/40),超前支护长度共计53 m,现场共计布置7组超前支架(共计14架)。超亲支护时除采用超前液压支架歪,在巷道两帮位置分别在补打80根单体液压支柱并配合铰接钢梁对顶板进行支撑。

2.2 应用效果

2.2.1 围岩支护效果

1)原超前支护。在7509工作面使用原有的单体、铰接钢梁组合方式进行超前支护时,在超前支护段使用的工字钢梁存在帮腿弯曲变形问题,同时巷帮存在一定程度外鼓,给巷道正常使用带来影响[7]。在超前支护段局部位置在矿压影响下出现木点柱损坏问题,顶板支护用的金属网网兜问题较为突出。

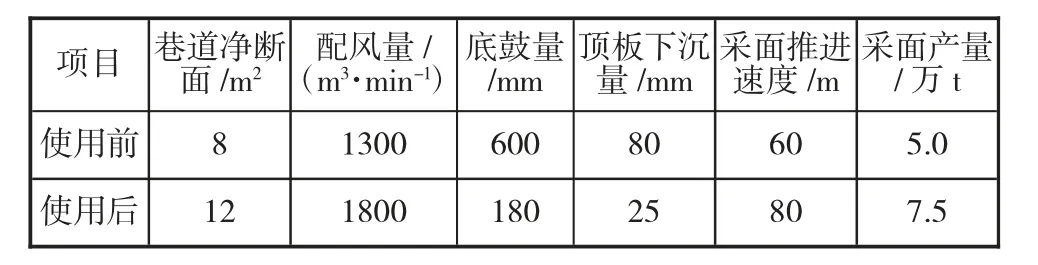

2)超前支架支护。由于7509工作面为孤岛工作面,巷道围岩应力集中问题较为明显,在采空区侧向压力作用下超前支护段巷道围岩变形严重,特别是回采巷道距离采面30~50 m距离区间巷帮变形严重,工字钢架棚腿外鼓变形明显。在采面回采巷道内采用超前支架进行支护后,超前支护段巷道围岩变形得以有效改善,具体超前支架应用前后超前支护段围岩变形统计结果见表3所示。

表3 超前支架应用前后超前支护段围岩变形量统计结果

2.2.2 技术及经济效益分析

在采面使用超前支架对回采巷道进行超前支护后,超前支护段围岩变形量控制在合理范围内,围岩支护强度较原来的单体+工字钢支护强度高1.75倍。超前支架使用后可有效减低巷道围岩变形量,巷道围岩变形量缩小50%以上,同时可有效减低作业人员劳动强度。

7509工作面回采巷道采用原超前支护方式时巷道修复人员数量为22人,采用超前支架支护时作业人员数量降低至10人,工作人员数量减少12人,同时有效解决了孤岛工作面回采巷道超前支护难题。使用的超前支架具有移架速度快优点,单次拉架时间控制在1 h以内。超前支架与采面端头支架相互配合,在端头位置不需要使用单体、工字钢组成的迈步式抬棚即可实现巷道围岩支护,提高了支护效果。

采面若使用传统的单体+工字钢支护方式巷道支护成本约1 180万元,采用超前支架后支护成本约920万元,支护成本降低达到260万元。同时使用超前支架后可有效提高超前支护段安全保障系数。

3 结语

将超前支架应用到孤岛工作面回采巷道超前支护中,可改善回采巷道超前支护段围岩控制效果,通过增强巷道支护强度来降低超前支护段围岩变形量。现场应用后,7509工作面回采巷道超前支护段底鼓量、顶板离层量分别控制在180 mm、25 mm以内,为采面高效回采创造了良好条件。