马兰选煤厂降低介质消耗的技术措施与实践

孙爱军

(西山煤电(集团)有限责任公司,山西 太原 030053)

1 马兰选煤厂概述

马兰选煤厂是西山煤电集团马兰矿配套建设的矿井型选煤厂,设计入洗能力为400万t/年,入洗原煤来自马兰矿开采的2号、8号原煤,为优质肥煤。原采用跳汰浮选的洗选工艺流程,2003年采用无压三产品重介质旋流器替换跳汰机升级为无压三产品重介质旋流器+浮选的洗选工艺流程。随着马兰矿采掘深度的不断延伸,矿井开采逐步向深部含泥量较高的煤层推进,现阶段开采的太原组2号煤层的铝土泥岩及8号煤层的炭质泥岩含泥量达到15%左右,洗选煤泥含量的增加直接导致马兰选煤厂的重介质消耗居高不下,吨煤介质消耗2.75 kg,较行业平均水平1.25 kg高出1.5 kg,增加了原煤洗选成本。加强介质消耗管理成为生产过程中的重中之重[1]。

2 介质消耗过高的原因分析

2.1 工艺原因

重介质消耗水平是衡量重介质选煤厂洗选工艺和管理水平的重要技术经济指标,介质消耗高严重增加了企业的生产成本。针对马兰选煤厂重介系统介质消耗高存在的问题进行分析,主要是重介洗选工艺和生产管理存在的问题,确定了介质消耗高的主要原因。

1)脱介筛的脱介效果差是造成介质消耗高的主要原因,马兰选煤厂采用的具有磁性的不锈钢脱介弧形筛的物料过厚筛孔小,使介质在筛上积累较多,易跑介,重介质随煤流被带走,导致精煤带介严重,直接增加了生产成本,影响后续产品的技术指标。

2)悬浮液密度不稳定增加脱介难度。悬浮液密度较高时使较多的介质粉黏附在煤粒上,不易脱介,增加了脱介筛合格介质段的脱介难度,较多的介质进入到磁选机中,导致磁选机的工作负荷加大。

3)磁选机作为介质净化回收的主要设备,磁选效率的高低直接影响介质的损耗。由于马兰选煤厂原煤煤质的不稳定、煤泥含量较大,进入稀介磁选机的分流量大、煤泥含量多,直接影响介质的回收率。

4)洗选工艺和现场管理不规范、检修不到位,也在一定程度上造成介质的“人为流失”。

2.2 设备原因

通过现场观测分析,脱介弧形筛技术参数不合理是导致介质消耗高的主要原因,而后续的磁选机未能有效回收介质也增加了介质的损耗。针对弧形筛和磁选机两个关键环节进行分析。

2.2.1 弧形脱介筛技术参数不合理

1)脱介筛喷水的压力、水量较小。悬浮液密度较大时介质易与原煤粘连成团,在脱介筛喷水压力≤0.3 MPa、水量较小时,不能有效喷透筛上物,洗选效果不佳造成跑介,介质随原煤流失。

2)脱介筛喷头的选用和安装角度不合理。喷头选用较小易堵塞,无法喷冲堵塞区域的物料,增加介质消耗。应合理安装脱介筛喷头的角度,如安装角度过低,会使喷洒面积较小;如安装角度过高,则会降低喷洒力度,不能有效冲洗掉介质。

3)入料原煤的颗粒度较细。入洗原煤的颗粒度较细时,会使其总体表面积增加,加大与介质的混合率,直接导致介质消耗加大,在处理相同吨数的原煤消耗时的介质增加。

4)脱介筛超负荷运转。主洗车间应根据洗选能力严格控制生产能力,避免脱介筛超负荷运转,降低其使用寿命,增加动能的损耗,间接导致原煤带介量增加。

2.2.2 磁选机未能有效回收介质

为合理调节重介悬浮液的密度,马兰选煤厂在生产调试过程中,往往采用增加分流量来提高悬浮液的密度。如果分流控制不合理,分流量过大时会增加物料的介质附着量,直接增加后续稀介质系统中的悬浮液浓度与黏度,影响磁选机的回收效率。

同时,磁选机采用自行卸料方式,往往会使较多的介质黏附在滚筒上,直接降低磁选机对介质的回收率[2]。

3 优化改造方案

3.1 重介系统

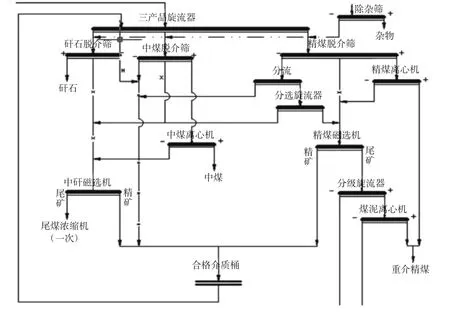

采用重介工艺系统介质消耗较大的主因是入洗原煤的含泥量大。为此,马兰矿选煤厂对原有洗选工艺流程进行技术改造,采用脱泥筛+无压三产品旋流器+粗煤泥TBS分选+浮选的联合工艺(见图1),采用脱泥筛对原煤予以脱泥,采用三台1.2 m重介旋流器替代6台1.0 m重介旋流器提高分选效果,加装单独TBS粗煤泥分选机使粗煤泥通过重选和浮选得到有效分离,然后采用高频振动筛对粗精煤进行筛分,用浮选处理细粒煤泥。

图1 马兰选煤厂改造后重介系统工艺流程

3.2 弧形筛

1)通过对弧形筛进行优化改造,对物料进行预先脱泥,降低细颗粒的入料。同时,针对原弧形筛喷头及喷水压力不足,将喷水压力控制在0.3~0.4 MPa左右;具体喷水量结合弧形筛的处理能力、物料量和粒度综合设定,喷头采用加压分散性好的喷嘴。并严格控制用水量,降低生产成本。

2)现在操作时,应根据重介质密度来调整入料。避免弧形筛超负荷运行。马兰选煤厂实际生产情况的处理量为600 t/h;在煤质不稳定,煤泥含量较高时,应控制在400 t/h以下,特殊情况下停车调整入料。同时,采用没有磁性、自清洁能力较好的聚氨酯筛板替换不锈钢筛板,提高脱介效果。

3)为避免弧形筛入料处悬浮液外溢喷溅,使用隔板将给料箱分割开,降低物料进入给料箱的速度;同时结合物料进弧形筛的速度与切线防线,通过增加引流装置,调节入料角度改变物料的运动方向,避免悬浮液的外溅,提高弧形筛的脱介效果。

4)弧形筛的喷头常规控制在150~200 mm左右较适宜,为增加喷洒面积和冲洗效果。马兰选煤厂对弧形筛的喷头高度进行调整逆煤流安装,提高喷冲效果,并加装稀介质回收冲水环节,有效解决稀介回收效率低的问题。将精煤脱介筛的喷嘴高度调节至175 mm,中矸脱介筛喷嘴的高度调节至165 mm,提高脱介效果。安装的喷头间距控制200 mm左右,提高喷冲范围的物料脱介效果。同时各脱介环节的喷嘴进行交叉安装,充分保证原煤脱介[3]。

3.3 磁选机

1)磁选机分流量的调整。磁选效率高低直接影响介质损耗。优化调整磁选机底部的流口调节板,根据现场实际适当调节增大分流量,使介质与物料在滚筒内充分接触,提高介质回收效率;同时避免因分流量加大而导致磁选机超负荷运行,降低使用寿命。

2)磁选机磁偏角调整。磁偏角的角度较小,虽提高了精矿品位,带料减少,但是尾矿纯度降低,降低了介质回收率。应将磁偏角调整在15°~20°左右,使磁选机的入料浓度保持稳定,溢流量始终控制在20%左右,既不影响精矿的质量,又提高了介质回收效率[4]。

3.4 规范现场管理

1)加强现场管理,降低介质消耗。对原有的磁选机装载系统进行自动化改造,提高控制精度。马兰选煤厂原有的介质添加采用人工控制,精度低,造成介质的损耗。通过改造后系统会自动监测介质桶的介质密度,合理添加介质,避免过度添加的损耗。

2)提高生产设备的科学维护管理。基于现代化的设备管理理论,结合洗选设备的使用寿命年限,及时更换使用寿命超期的溜槽等设备,从源头上预防和减少生产过程中跑、冒、滴、漏等的情况[5]。

4 改造效果分析

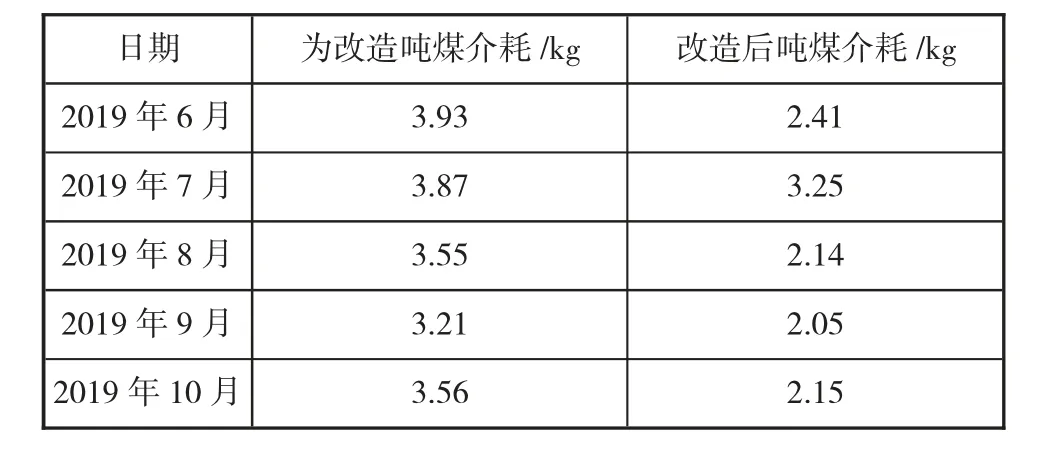

为检验技改效果,马兰选煤厂对改造前后吨煤介耗进行监测对比,整改前后吨煤介耗比较表见表1。

由表1分析可知,马兰选煤厂通过对原有洗选工艺流程优化改造后,吨煤的介质消耗2.15 kg,较改造前的3.56 kg降低了1.41 kg。同时,规范洗选工艺流程,提高生产效率,降低生产成本,提高了经济效益。按马兰选煤厂年入洗能力400万t计,年节约重介质消耗约564 t,重介质价格按每吨960元计算,节约生产成本达54万元,具有显著的经济效益。

表1 整改前后吨煤介耗比较

5 结论

马兰选煤厂针对介质消耗高的问题,通过对介质循环回收系统进行优化改造,吨煤介耗由3.56 kg降低到2.15 kg,达到节能降耗的目标,体现出了显著的社会与经济效益。采取改进脱介弧形筛结构、调整弧形筛冲水压力及冲水喷头、管控磁选机生产过程、加强生产现场管理等措施,也为情况类似的选煤厂降低介耗改造提供了参考。