综采工作面新型通风除尘装置设计应用

高江涛

(山西潞安集团左权阜生煤业有限公司,山西 晋中 032600)

1 左权阜生煤业1101工作面概况

山西潞安集团左权阜生煤业有限公司1101工作面走向长度150m,倾斜长509m,总面积为76350 m2。工作面以东为井田边界,以西为一采区三条大巷,南部为1102工作面,北部为4号采空区。

1101工作面回采煤层为15号层,平均厚度为6.5 m,最小倾角约4°,最大煤层倾角约16°。工作面采用MG750/1940-WD型电牵引采煤机,工作面切眼长度为150 m,采高为6 m,回采率为93%,容重取1.44 t/m3,则循环产量为977 t,回采周期为147d,截止2020年1月12日工作面已回采至240 m。

1101工作面前期回采过程中为了降低工作面粉尘浓度,采用喷雾洒水的方式进行降尘,但是由于工作面粉尘浓度大,传统喷雾装置易被粉尘堵塞,且无法实现自动喷雾降尘的目的,导致工作面回采时降尘效果差、水源流失量大且设备故障率高,无法满足工作面安全高效生产需求。为了解决传统喷雾降尘主要存在的技术难题,阜生煤矿通过技术研究设计了一套新型通风除尘装置。

2 新型通风除尘装置结构

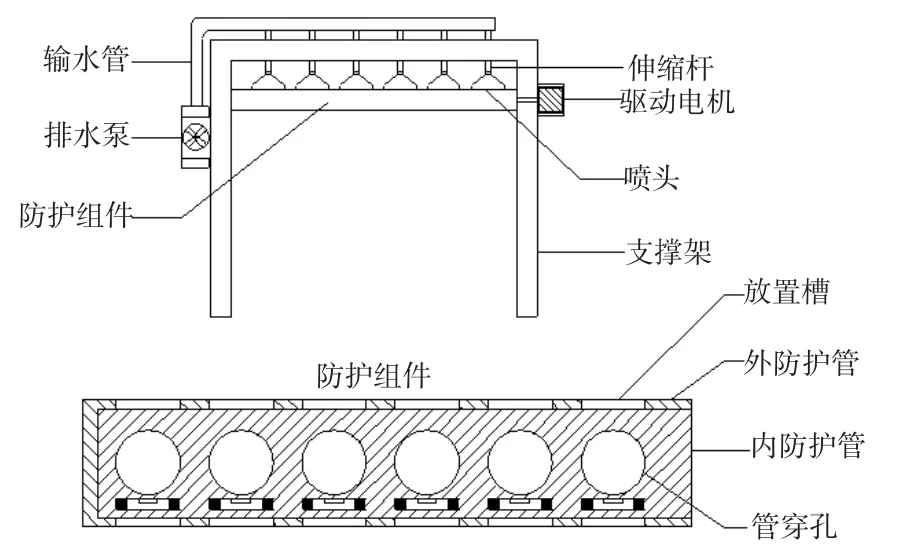

1)新型通风除尘装置主要由支撑架、排水泵、输水管、伸缩杆、伸缩杆、喷头、驱动电机等部分组成,如图1所示。

图1 综采工作面新型通风除尘装置结构示意图

2)支撑架与排水泵固定连接,排水泵的顶部固定连接有输水管,支撑架的底部与伸缩杆固定连接,伸缩杆与高压喷头连接,在支撑架另一侧固定连接有驱动电机。

3)喷头底部设置有防护组件,防护组件主要由外防护管、放置槽、排水孔、内防护管、贯穿孔、活动槽、电磁铁、固定弹簧以及密封块等部分组成。

4)喷头共计10个,且呈线性等间接分布,放置槽数量与喷头一一对应,放置槽内径尺寸与喷头底部外表面尺寸相匹配。

5)外防护管为中空管道,左右两端分别与支撑架左右两侧壁固定连接,放置槽与外防护管的内腔室相连通,排水孔贯穿于外防护管底部侧壁,且排水孔与外防护管内腔室相连通。

6)外防护管内部安装内防护管,内防护管底部开设有活动槽,活动槽的内部固定安装电磁铁,电磁铁底部安装一个固定弹簧,在固定弹簧底部安装一个有密封块。

7)内防护管为实心管,布置若干个贯穿孔,且呈线性等间接分布,贯穿孔内径与放置槽内径尺寸相匹配,贯穿孔布置放置槽与排水孔的连接线中,活动槽开口与排水孔开口相对应,电磁铁镶嵌于活动槽槽底,固定弹簧数量有若干组,且呈矩形分布在活动槽底部四角处,通过固定弹簧将密封块推出活动槽,且插接到排水孔的内部,当需要将密封块带回活动槽时,通过将电磁铁打开,从而使得电磁铁来吸附密封块,使密封块带回活动槽内部。

8)排水泵抽水端通过管路贯穿并延长至水箱的内部,排水泵出水端与输水管固定相连,在输水管的下部贯穿设置有多组出水管,其中出水管贯穿并延长至支撑架的下部,并伸缩杆顶端牢固相连。

9)伸缩杆为中空设置,伸缩杆底部与喷头的顶部螺纹连接,通过排水泵将水箱内部的水通过伸缩杆输送到喷头的内部,从而来进行防尘喷雾,通过控制伸缩杆长度,从而来控制喷头到放置槽之间的距离,进而方便拆卸喷头。

10)支撑架的右侧面固定连接有安装腔,安装腔的内部固定连接有驱动电机,驱动电机的输出端与内防护管的左端中心处固定连接,通过驱动电机,来带动内防护管旋转,从而来改变贯穿孔的位置。

3 新型通风除尘装置应用

3.1 装置工作原理

1)通过将喷头插接到放置槽中,此时贯穿孔呈垂直放置,从而将外防护管的放置槽与排水孔相连通,然后启动排水泵,将水箱内部的水通过伸缩杆来输送到喷头中,之后再通过放置槽、贯穿孔与排水孔,来贯穿外防护管与内防护管,从而实现装置的防尘喷雾。

2)当喷雾完成后,通过启动驱动电机,带动内防护管旋转,从而使得贯穿孔由垂直放置变为水平放置,此时内防护管的活动槽开口将正对排水孔,之后将电磁铁关闭,密封块在固定弹簧的弹力作用下向下移动,从而使得密封块滑出活动槽,并插接到排水孔的内部,将排水孔堵住,从而防止其喷头落入灰尘。

3)当需要拆卸时,通过控制伸缩杆收缩,将喷头取出放置槽,之后通过旋转喷头即可将喷头拆卸,当更换完成后,松开伸缩杆,此时喷头将在重力的作用下,重新插接到放置槽的内部,其拆卸与安装非常方便。

3.2 应用优点

1)设备故障率低:与传统喷雾除尘装置相比,该除尘装置在无需降尘时可通过防护组件将喷头堵住,从而有效避免粉尘进入喷头以及管路内,降低了设备故障率,延长装置使用寿命。

2)自动化水平高:传统喷雾装置开停需人工进行操作,而且当工作面停止割煤时喷雾无法自动停止,而该除尘装置利用驱动电机可对喷头洒水进行控制,大大提高除尘自动化水平,而且降到了工作面除尘劳动作业强度。

3)降尘效果好:传统喷雾装置安装后无法调节高度,受工作面风流影响,无法实现不同高度除尘目的,而该除尘装置可调节伸缩架保证装置适应不同地点除尘,实用性强、应用区域广,且除尘效果好。

4 应用效果

2020年2月阜生煤矿对1101工作面安装了两套新型通风除尘装置,通过3个月实际应用情况来看,效果如下:与传统喷雾除尘装置相比,除尘装置故障率由原来的18%降低至4%,减少设备维修费用达11.7万元;同时工作面采用该除尘装置后,粉尘质量浓度降低至32 mg/m3大大提高了工作面降尘效果,保证了工作面安全回采,取得了显著应用成效。