矿用带式输送机传动滚筒的受力分析及优化设计

李 逸

(山西焦煤汾西矿业集团设备修造厂,山西 介休 032000)

引言

带式输送机具备有灵活性强、设备简单、运行可靠性高等优势,在煤矿领域有非常广泛的应用[1]。传动滚筒是带式输送机中非常重要的零部件,电机输出的动力需要经过传动滚筒才能驱动整个设备运行,因此工作时需要承受较大的载荷[2]。在对传动滚筒进行设计时,如果过分追求安全系数就会导致整个结构笨重,不仅增加了零部件的生产加工成本,也会增加后期运行时的能耗[3]。当前先进的有限元技术在结构设计中的应用越来越广泛,在改善结构设计方面发挥着非常大的价值[4-5]。本文以带式输送机传动滚筒为研究对象,利用有限元软件对其受力情况进行分析,在此基础上对其结构进行优化设计。

1 传动滚筒的结构概述

带式输送机传动滚筒的结构较为复杂,内部包含滚筒轴、轮毂,轮辐、筒体、胀套和轴承等(见图1)。带式输送机正常工作过程中,由电动机提供的动力,通过传动系统后输入到滚筒轴中,滚筒轴绕轴承旋转并且将动力通过胀套传输到筒体,使筒体随之做旋转运动。筒体外表面和皮带接触,两者之间通过摩擦力传递动力。可见,传动滚筒是重要的受力结构件,在工作过程中需要承受较大的载荷,是容易出现故障问题的结构件之一。

2 传动滚筒受力模型的建立

2.1 三维模型的建立

以DTL180型带式输送机传动滚筒为研究对象,根据图1所示的传动滚筒整体结构及该型号设备对应的结构参数,利用UG软件建立传动滚筒的三维几何模型。模型建立过程中,为了提升模型的计算速度,对模型中的一些细节部位进行了忽略处理,比如结构件中的倒角、圆角,小的孔洞和凸台等。但这种简化并不会对最终的计算结果产生显著的影响,几乎可以忽略不计。将建立好的模型导出为IGS通用格式,以便后期导入到ANSYS软件中进行有限元模型的建立。

图1 带式输送机传动滚筒的结构示意图

2.2 有限元模型的建立

三维模型导入到ANSYS软件后,首先需要设置材料属性。由于传动滚筒内部包含有不同的零件,且不同零件的生产加工材料存在差异,所以需要分别设置。本模型中使用的材料主要有45钢、Q235A、ZG230-450,查阅材料手册可以获得上述三种材料对应的弹性模量、泊松比和密度等物理参数,将其输入到有限元模型中以确保计算结果的准确性。然后需要对传动滚筒进行网格划分,网格划分质量对计算过程和结果均有非常重要的影响,在结合实际情况的基础上,将网格边长设置为15 mm,最终划分得到的网格数量和节点数量分别为159 834和213 482。约束传动滚筒只能绕轴做旋转运动。如下页图2所示为建立好的传动滚筒有限元模型。

图2 传动滚筒的有限元模型

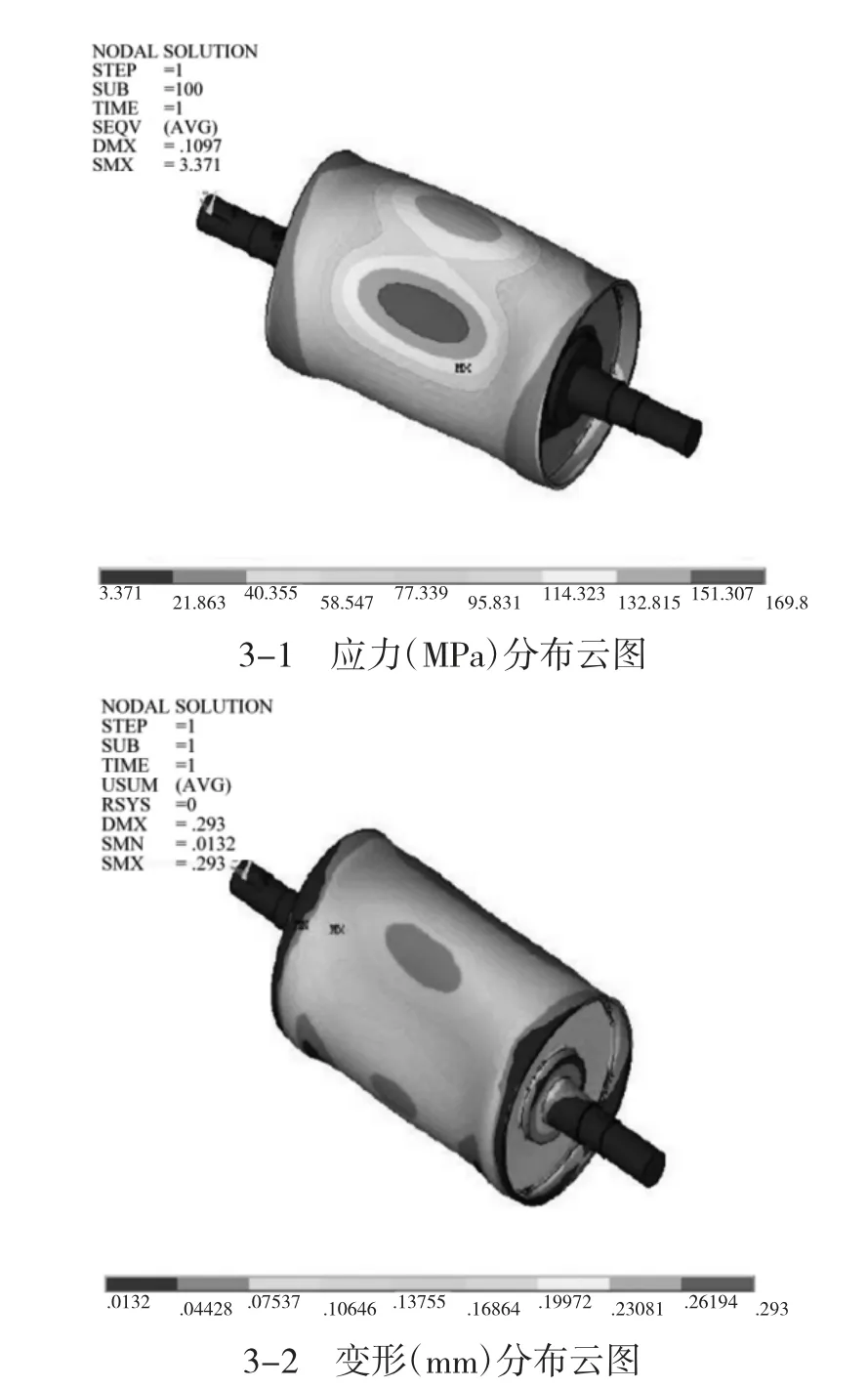

3 传动滚筒的受力结果分析

根据以上流程建立好带式输送机传动滚筒的有限元模型后,即可调用程序对模型进行计算,完成计算后可提取传动滚筒的受力情况和位移变形情况,如下页图3所示为传动滚筒的应力分布云图和变形分布云图。由应力分布云图中可以看出,整个传动滚筒不同位置的受力情况非常不均匀,最小应力值只有3.371 MPa,最大应力值为169.8 MPa,出现最大应力的位置位于筒体的中间部位。传动滚筒筒体的生产制作材料为Q235A,此类材料的屈服强度为235 MPa。可以看出最大应力值与材料的许用应力值之间相差很大,存在很大的富余。从变形分布云图同样可以看出,传动滚筒不同位置的变形量分布非常不均匀,最小变形量只有0.013 2 mm,而最大变形量达到了0.293 mm。最大变形量出现的位置同样处于筒体的中间部位,与最大应力值出现的部位基本相同。根据带式输送机相关的规范标准要求,传动滚筒工作时的最大变形量ymax=2D/2800范围内,其中D表示滚筒的直径。本案例中,滚筒直径为1 800 mm,代入上式可计算得到ymax=1.28 mm。可以看出,筒体的最大变形量与允许变形量之间同样差距很大,存在很大富余。

图3 传动滚筒的受力和应变情况计算结果

基于以上分析可以看出,带式输送机传动滚筒的最大应力值和变形量与许用值之间存在很大差距,这种设计方法虽然可以保障传动滚筒的可靠稳定运行,但必然会增加其生产制作成本。此外,也会增加传动滚筒的重量,从而增加工作过程中的能耗。所以,有必要对传动滚筒的结构进行优化改进,使其结构更加合理,降低结构件的生产制作成本以及运行时的能耗。

4 传动滚筒的优化改进

基于以上分析可以看出,现有的带式输送机传动滚筒,其结构存在一定缺陷。本文利用ANSYS软件对其结构进行优化改进,考虑到传动滚筒中轴径、筒壳厚度、辐板厚度三个参数对重量影响较大,因此以上述三个参数为优化变量,结合实际情况设置的取值范围分别为200~400 mm、20~50 mm、30~50 mm。以传动轴、筒壳和辐板所使用材料的许用应力值和最大变形量为约束条件,以上三个零件材料的许用应力值分别为145 MPa、235 MPa和135 MPa。以整个传动滚筒的重量为优化目标,确保其重量最小。

基于正交实验方法对三个优化变量进行取值,并利用ANSYS软件建模分析,对比不同取值时的计算结果,最终发现当轴径、筒壳厚度、辐板厚度分别为350 mm、24 mm、31 mm时滚筒的重量最小,为6 t。优化改进前对应的原始数据分别为380 mm、30 mm、50 mm,对应的滚筒重量为7.71 t。可见通过优化改进,在保证传动滚筒满足各项使用性能的前提下,其重量降低了22.18%,效果显著。

5 改进后传动滚筒的实践应用效果

将优化改进后的传动滚筒应用到DTL180型带式输送机中进行实践应用,为验证应用效果,对其使用情况进行了连续6个月时间的观察。经过现场测试发现改进后的传动滚筒整体运行稳定,在测试期间没有出现明显的故障问题。机械结构件中材料成本占到整个结构件生产制作成本的60%左右。通过本次优化改进使得传动滚筒的重量降低了22.18%。基于此,可以初步估算传动滚筒的生产加工成本可以节约13.31%左右。另外,传动滚筒作为重要的传力结构件,其重量的降低能在一定程度上降低带式输送机的能源消耗,为煤矿企业节省一定的成本。总之,此次针对传动滚筒的优化改进成果是显著地,值得其他煤矿企业借鉴。