刮板输送机链传动系统优化研究

孙威伟

(晋能控股煤业集团煤峪口矿,山西 大同 037000)

引言

随着我国科技的不断发展,煤矿机械的工作效率及自动化程度不断提升,矿井的开采逐步向着智能化、可视化方向发展。刮板输送机作为我国矿井开采重要的运输设备,其主要是将采煤机截割下的煤块运输至地表,可以看出,刮板输送机的工作性能在一定程度上影响着矿井的正常开采[1-2]。目前我国刮板输送机为了满足工作面智能化、大型化的要求逐步向着自动化、重型化的方向迈进,这无疑对刮板输送机的链传动系统提出不小的要求,刮板输送机驱动链轮优化设计成为了时下热门的研究课题[3-4]。为了降低驱动链轮的磨损程度,提升刮板输送机可靠性,通过理论分析结合数值模拟对链轮进行了优化设计,为矿井高效开采提供一定的保障。

1 驱动系统分析研究

在我国带式输送机应用范围及其广泛,主要集中在需要长运输、长转运、负载大的码头、农业及矿业开采等领域。带式输送机一般由双滚筒多电机进行驱动,从而实现长距离、高负载的要求。刮板输送机在日常工作过程中,由于载荷的冲击使得部件发生破坏,根据研究发现其主要的破坏形式为磨损、断齿及压溃。磨损是指在链轮运行过程中圆环链运行至链轮链窝的位置时由于压应力的作用使得接触表面出现凹坑,出现磨损,此外由于矿井工作环境较为恶劣使得链轮中极易混入砂石、煤粉等坚硬小颗粒,使得链轮发生磨损。

驱动链轮作为刮板输送机重要的传动部件,其在运行过程中由于受到不同的冲击载荷使得圆链轮与驱动链轮的磨损加剧,所以为了提升两者的可靠性,本文利用ANSYS数值模拟软件对链轮传动的力学特性进行分析,为后续的优化研究作出一定的参考。

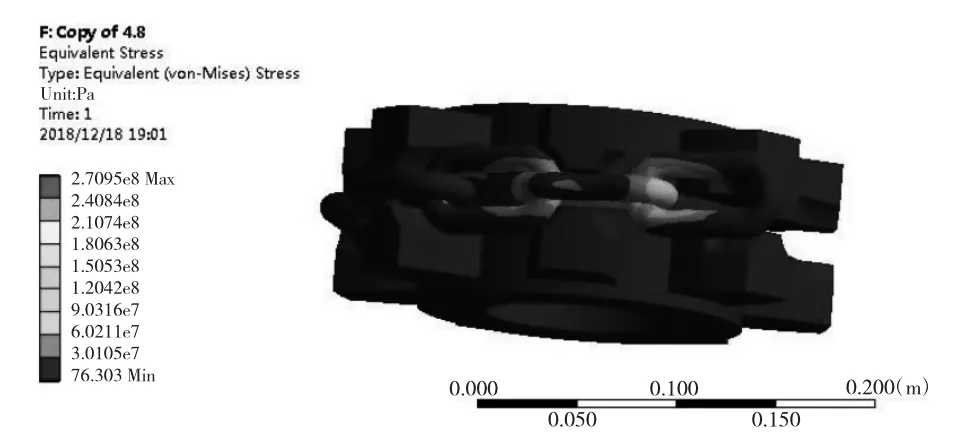

首先进行模型建立,本次模拟以SGB420/17为研究对象,对其进行模型建立,采用ANSYS外接软件对模型进行绘制,将绘制好的模型进行导入,导入后对模型进行网格划分,网格划分遵循接触部位细化分,边缘部分粗划分的原则,完成网格划分后对模型进行主要的力学参数设置,圆链环选定的23MnCrNiMo主要的力学属性如下:弹性模量210 GPa,密度为7 860 kg/m3,泊松比为0.25。类似的驱动链轮选定30GrMnTi,其主要的力学参数如下:弹性模量206 GPa,密度为7 860 kg/m3,泊松比为0.3。完成参数设定后对模型的接触进行设置,链环间的接触设置为摩擦接触,其中动力、静力摩擦系数设定分别为0.3、0.2,链条的拉力设定为7.3 kN,模拟的仿真时间为0.1 s,对模型进行模拟研究,模拟结果如图1所示。

从图1中可以看出,链轮的整体应力较小,而在驱动链轮运行过程中,链轮的链窝部位出现应力集中,应力值明显较大,在链窝侧面与链窝底部平面接触的位置出现应力最大值,最大的应力为270 MPa,剩余部位的应力值较小,对其的分析可以忽略。

图1 驱动链轮应力分布云图

2 驱动系统优化研究

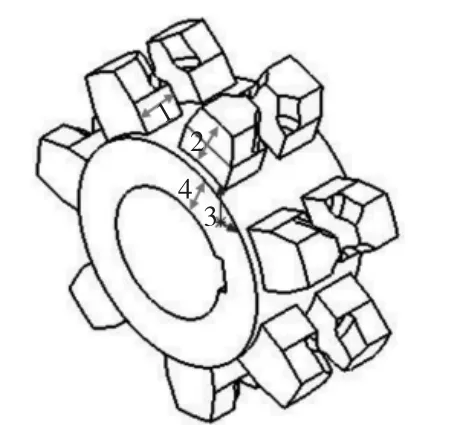

对不同参数下的驱动链轮的受力情况进行对比分析优化,采用正交的方法进行研究,最终给出最佳的参数结构,本文选定的正交参数分别为齿根圆弧的半径、断齿的齿厚、链窝弧的半径及齿形圆弧的半径,四种参数的结构示意图如图2所示。

图2 四种参数的结构示意图

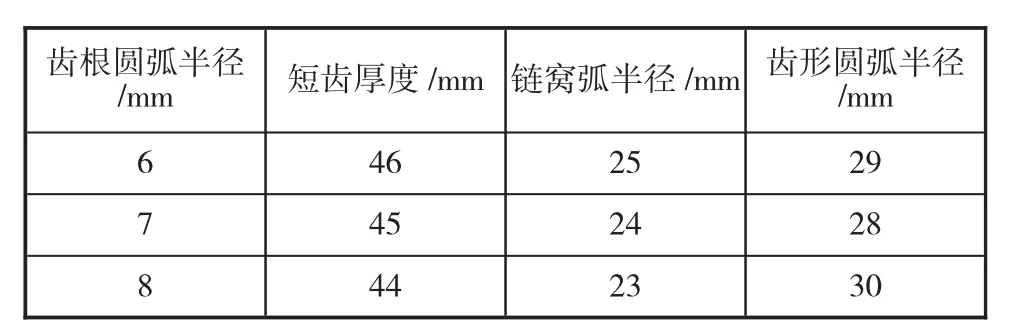

试验的水平表如1所示。

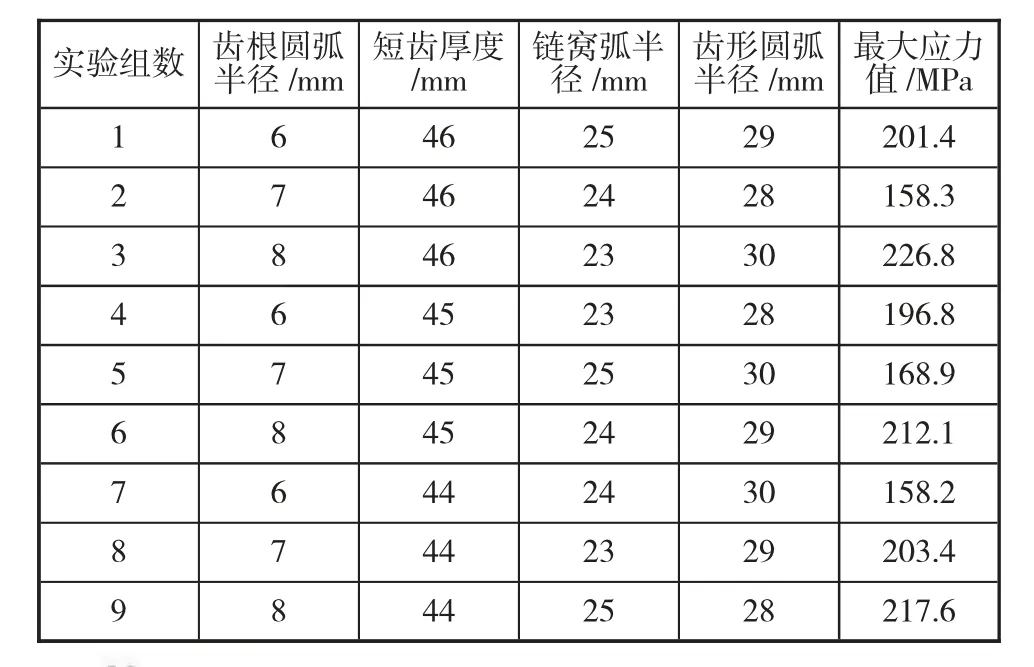

进行正交实验,实验的结果如表2所示。

表2 驱动链轮正交优化水平表

从表1中可以看出,四种不同结构参数下的驱动链轮应力最大值不同,为了降低驱动链轮的磨损,所以选定驱动链轮应力最大值中的最小值就是模拟寻找的最佳结构,观察可知,在实验组数为2和7时,两者的应力最大值为本次正交实验的最小值,分别为当齿根圆弧半径为7 mm,短齿厚度46 mm,链窝弧半径24 mm,齿形圆弧半径28 mm时最大应力值为158.3 MPa,当齿根圆弧半径为6 mm,短齿厚度44 mm,链窝弧半径24 mm,齿形圆弧半径30 mm时最大应力值为158.2 MPa,在此结构下驱动链轮的受力最下,发生磨损故障的几率最小。同时通过分析四种参数对驱动链轮的影响大小发现,齿形圆弧半径及齿根圆弧半径对结构整体受力的影响效果要大于其他两个因素。

表1 驱动链轮正交优化水平表

对正交实验得到的结构进行数值模拟研究,齿根圆弧半径为7 mm,短齿厚度46 mm,链窝弧半径24 mm,齿形圆弧半径28 mm,优化后的驱动链轮材料、边界条件、网格等均与优化前相似,对比优化前后驱动链轮的受力情况如图2所示。

如图2可以看出,经过优化后出现应力集中部位没有发生改变,仍在链窝侧面与链窝底部平面接触的位置出现应力最大值,但最大值降低到192 MPa,较优化前的270 MPa,降低了78 MPa,降低幅度为28.9%,虽然应力值有了一定幅度的降低,但受力部位应力集中的现象仍没有得到有效的解决,由于其工作环境较为恶劣,且刮板输送机部件较大,更换较为复杂,所以为了提升驱动链轮的工作面年限及工作的可靠性,可以在链窝的位置覆盖一层金属层,从而提升应力集中部位的磨损程度,达到保证刮板输送机可靠运行的目的。

3 结论

1)利用数值模拟软件对原有刮板输送机驱动系统进行模拟研究,发现在链窝侧面与链窝底部平面接触的位置出现应力集中,应力最大值为270 MPa。

2)对齿根圆弧的半径、断齿的齿厚、链窝弧的半径及齿形圆弧的半径四种参数进行正交实验,选定最佳结构优化方案齿根圆弧半径为7 mm,短齿厚度46 mm,链窝弧半径24 mm,齿形圆弧半径28 mm。

3)对优化后的结构进行模拟分析发现,优化后应力最大值为192 MPa,较优化前的270 MPa,降低了78 MPa,降低幅度为28.9%。