6.3 m 高可靠性大采高液压支架的优化设计

朱鹏程

(晋能控股煤业集团机电管理部,山西 大同 037000)

1 项目概况

6.3 m高可靠性大采高电液控制支架是晋能控股煤业集团提出和需要研发的重型大采高液压支架,支架型号为ZY10800/28/63。该液压支架要求最大高度6.3 m,能够对6 m厚煤层一次性采全高,支架的工作阻力达到10 800 kN,同时要求支架的性能达到国际标准,采用自动化电液控制,实现采煤工作面安全、高效、无人化管理,支架主要结构件寿命达到和超过欧洲CE压架标准,即钢结构件循环次数40 000次,推移框架循环次数25 000次,侧护板和护帮板循环次数20 000次,实现工作面年产1 000万t以上的目标。

对于高度6.3 m支架,目前国内外对该要求的产品的研发和使用还比较少,设计这样的大采高液压支架,支架中心距1 750 m,对支架的自身稳定性、结构的合理性有极高的要求。同时,这样高工作阻力的支架,支架的重量需要得到控制,保证支架在井下快速推进。

2 支架架型的选择及参数优化

2.1 支架架型的选择

大采高支架的设计,支架选型是关键,选型的依据是支架工作面的地质情况,ZY10800/28/63型支架研制后主要是供给晋能控股煤业集团同忻矿,当前同忻矿主要开采3号煤层,井下主要开采设备有电牵引采煤机、电液控制液压支架、刮板运输机、顺槽胶带等。

3号煤层厚度为4~6 m,煤层中含1~2层夹矸,煤层结构简单,倾角1°~5°,水文情况简单,采用全机械化长壁采煤法开采,一次采全高,顶板管理采用全部垮落法,工作面设计生产原煤能力不小于3 000 t/h。

2.2 同忻矿当前使用的架型分析

目前,同忻矿在用主要架型为两柱掩护式架型,支架高度从3.5~5.5 m,支架工作阻力从7 600 kN到9 000 kN,单一工作面年产量达1 000万t以上,产量达到国内先进水平,同忻矿在两柱支架的应用上具有丰富的经验。当前对于6.3 m高可靠性大采高支架架型选型优选两柱掩护式支架[1-2]。

2.3 支架参数的选择

2.3.1 支架支护强度的选择

6.3 m支架所应用的8309工作面的工况同同忻矿其他掩护式支架所应用的工况相类同,对于6.3 m支架的支护强度的选择应等于或大于类同支架的支护强度,通过对同忻矿几种在用支架支护强度的对比分析,确定6.3 m支架支护强度应不低于1.0 MPa。

2.3.2 支架结构参数的选择

6.3 m支架配备进口重型采煤机和刮板输送机,输送机槽帮宽达1 342 mm,在这样的超大设备配套和超大采高的工况下,支架要解决以下几个问题:

2.3.2 .1支架自身稳定及重心问题

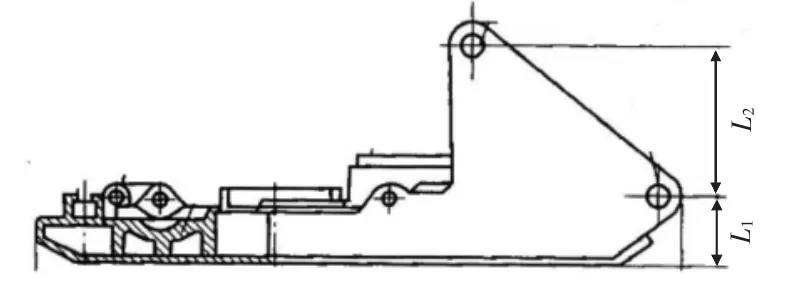

超大采高支架的稳定是首要前提,要保证稳定,在支架参数选择时就已开始考虑,首先是支架的底座,支架底座结构参数的合理,整个支架就有了稳定的基础,支架底座的高度L1和L2(见图1)随着支架高度的提高应相应提高,以保证支架底座、连杆及掩护梁有合理的长度比值,如表1所示。

图1 支架底座高度示意图

表1 几种不同支架底座的对比情况表

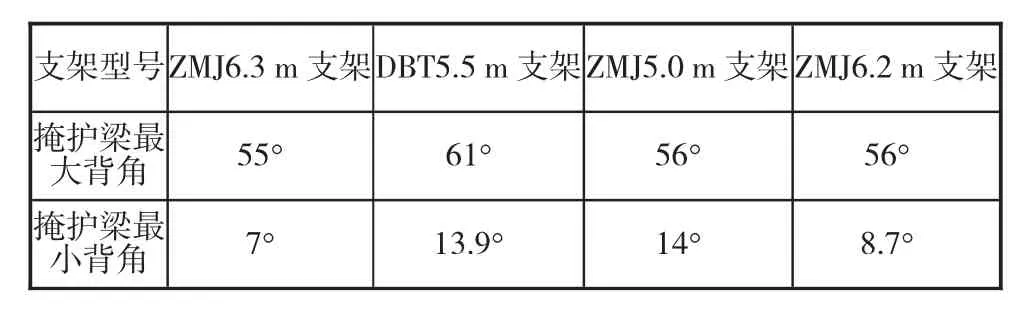

从表1数据可知,支架高度越高L2的高度相应越高,L1和L2的合理提高从结构上提高了支架的绞接稳定。同时掩护梁在最大高度和最低高度时的背角(掩护梁上平面与水平线的夹角)也是影响支架稳定的重要因素,背角过大,支架四连杆机构的纵向水平稳定性差;背角过小,掩护梁承载的面积加大,老顶来压时,掩护粱承载时产生的水平分力增大,影响支架的稳定,大采高支架受此因素影响更明显。下面是几种支架的掩护梁背角对照情况,如表2所示。

表2 几种支架的掩护梁背角对照情况表

大采高支架重心同样是设计的重点,是支架稳定性的要素,通过支架参数的调整使重心的位置处于支架底座的中心,保证支架升降的稳定。

2.3.2 .2支架的双扭线选择

第一,保证支架在升降过程中支架的端面距尽可能保持一个常数,难度较大,通常设计人员是根据经验和计算机的辅助设计调整曲线变化。从6.3 m支架在不同高度的参数及双扭线变化数据可知,双扭线变化从4~6 m变化范围为40 mm,近似直线,双扭线理想。

第二,好的双扭线可以优化支架的受力,6.3 m支架双扭线的变化从上到下的变化是一条从后到前的变化趋势,支架受到老顶周期来压时,支架顶梁存在一个向前运动的趋势,顶板给支架顶梁一个向老塘方向的摩擦力,这个力在最大正压力的工况下为2 100 kN,立柱倾斜布置产生的分力为1 500~2 680 kN,这个摩擦力可以抵消或减小由于立柱支撑顶梁产生分力而带来的支架内力。

第三,双扭线的向前变化所产生的顶板给支架顶梁一个向老塘方向的摩擦力,这力同时可以减小和改善支架底座前段的比压,有利于支架的推进。

2.3.2 .3支架立柱位置确定

在大采高支架设计中,立柱位置的确定是重要考虑因素,立柱在顶梁的支撑点决定着支架整体的稳定及性能。6.3 m支架顶梁立柱支撑点的位置确定是根据大同矿区矿压特点确定的,6.3 m支架顶梁的长度比为2.9,通常这个比值大小在2~2.7之间;6.3 m支架顶梁2.9的比值是一个大的比值,这样支架的设计难度加大了,但支架的切顶力可达到7 476 kN,在老顶来压时可有效支护顶板,实现工作面安全高效生产。

3 6.3 m高可靠性大采高液压支架研发关键技术

3.1 支架结构的稳定性措施

1)底座加宽,长度加长,底板面积加大,从根部保证支架的稳定,同时也可减少底座扎底现象。

2)加大立柱中心距。

3)前、后连杆宽度加宽,增大四连杆的抗扭能力。

4)孔轴间隙减小,减少支架横向和纵向偏移量。

5)加大侧推千斤顶缸径,增加支架的侧向调整能力。

6)顶梁前端采用二级护邦机构,防止架前冒顶片帮而造成支架失稳。

7)支架合力作用点位向后调整,保证支架总体稳定。

3.2 400 mm缸径立柱研发

支架的立柱是支架动力的核心,这次6.3 m支架需研发400 m缸径大立柱,这对支架制造单位来说是一次巨大的挑战和技术提升。第一,首先需要和国内钢厂合作开发超大口径的支架用管材;第二,需要和机床企业联合开发出适合加工超大管径的机床设备;第三,需要改造现有的电镀设备,以适应大型电镀件的要求;第四,需要采用国际上最好的密封元件。通过努力攻关目前这些技术难关得到一一解决,400 mm缸径高品质立柱顺利研发出来。

3.3 高强度钢板及超高强度钢板的应用

6.3 m支架从强度和结构需要,需采用大量的高强度板材及超高强度板材,高强度板的概念过去通常是60公斤级的Q460板材或是70公斤级的Q550板材,对于更高级别的板材在支架设计上从未应用。近两年,国内煤炭企业迅速发展,对于强力支架的需求带动国内支架制造企业产品的研发,目前80公斤级板材、90公斤级板材、100公斤级板材在高端支架产品得到广泛的应用。郑煤机集团公司研发的高度钢板的应用和焊接工艺已经成熟配套,6.3 m大采高支架的结构件设计大量的应用了80公斤级、90公斤级、100公斤级的超高强度板材。这种超高强度板材应用从基础和源泉保证了支架安全性和可靠性。

3.4 程序化电液自动控制

现代化的高端支架需配置先进的自动控制技术,支架的自动控制技术目前在国内处于初级阶段,液压支架的自动化电液控制在发达的采煤国家得到普遍应用,国内的高端液压支架近两年开始应用电液自动控制,6.3m大采高支架采用的是电液控技术,自动化控制程度达到国际先进水平。

自动化电液控的工作原理及主要功能:采用机电一体化,根据采煤工艺编程,实现液压支架单架手动动作、单架自动动作、成组自动动作和跟机自动动作,实现地面通讯和远程控制,实现人机对话,通过菜单显示、修改控制参数并采集诸如压力、位移数据,具有本架闭锁及故障自动诊断显示功能。通过支架控制器核心器件,控制电液先导阀并通过主换向阀实现立柱、千斤顶动作。系统在电磁阀和控制器上设有单个手动操作,可实现本架和邻架的手动操作;工作面控制系统设有声音报警、急停装置。全工作面在顺槽采用集中控制,并通过接口转换实现井下、井上通讯[3-4]。

4 结语

6.3 m高可靠性大采高液压支架是一个高品质的现代化支架,在ZY10800/28/63支架的研发过程中,采用先进的三维设计和有限元分析手段进行支架结构设计和分析,同时得力于新材料、新工艺、新手段应用。当前ZY10800/28/63支架已在同忻矿8309工作面得到了实践应用,支架平均采高6.3 m左右,支架的稳定性和可靠性经受住了井下生产的考验且性能良好,支架选型合理,各项技术指标达到设计要求。