仪表空气系统可替代性研究

吴 昊,卢 鼎,王冬雨

(中海油江苏天然气有限责任公司,江苏盐城 224000)

1 仪表空气系统运行现状

仪表空气能否满足LNG接收站充足稳定的供应使用,直接影响着LNG接收站的稳定运行与安全生产,特别是仪表空气作为自动化仪表及气动阀门的动力气源,一旦仪表空气管网压力出现较大的波动将会引起设备停车、接收站停输等问题,将给公司造成不必要的经济损失,同时也会影响下游用户,如电厂、城市燃气等用户的天然气正常使用,造成不良社会影响。LNG接收站仪表空气的主要用途如下:①用作接收站气动阀门的动力气源;②用作BOG高压压缩机负荷调节的驱动气源;③用作接收站的工厂空气直接输出,用于接收站设备、管道的吹扫置换及其他用途。仪表空气作为LNG接收站的重要作用气体,目前接收站仪表空气的生产供气方式单一,仅由仪表空气压缩机产生提供,令接收站仪表空气系统的稳定性存在一定风险。

为了提高LNG接收站仪表空气系统运行的稳定性与可靠性[1],结合浙江LNG接收站生产运行实际情况,分析LNG接收站仪表空气系统运行优化,提出了仪表空气压缩机与制氮空气压缩机交替运行的优化方案。

1.1 仪表空气系统简介

浙江LNG接收站目前有两台仪表空气压缩机机组(C-1401A/B)一用一备,仪表空气压缩机的排出管线并联进入空气缓冲罐(PV-1402),缓冲罐出口分为三路,一路去仪表空气干燥塔,压缩空气经干燥装置X-1401A/B(一用一备)脱水,使压缩空气露点达到-40℃(@0.6MPa)以下,再经过滤就成为仪表空气;一路作为接收站工厂空气直接输出,用于接收站下游设备、管道吹扫置换和其他用途;一路去接收站氮气制氮系统,当制氮用氮气空压机出现故障时可作为备用途径。在优先保证接收站仪表空气管网压力稳定的原则下,通过仪表空气管网出口压力表PT-14005控制工厂空气出口调节阀PV-14005压力调节,如果减小工厂空气的供应量仍不能维持仪表空气系统的压力稳定,PV-14005将自动关闭或启动备用仪表空气压缩机及仪表空气干燥装置。

仪表空压机由电机驱动,属无油、双级螺杆型,空气由冷却离心风扇吸入,经过热交换器(用于冷却空气)进入机器中。通过对排放空气进行冷却,空气中自带的大部分水蒸气被冷凝,然后由内置的水分离器和排放阀排放掉。储油槽和油泵是集成在齿轮箱中的,该油泵为容积式齿轮型泵,由电机/大齿轮轴进行驱动。齿轮箱的通风口连接到一个通气装置,该通气装置排出的废气由管道连接到机组的顶部。空压机附带了温度传感器,它可以在油温或空气温度过高时关闭机组。空气压缩机主要工作过程分为吸气、压缩和排气,双螺杆式空气压缩机是由一对相互平行啮合的阴阳转子(或称螺杆)在气缸内转动,使转子齿槽之间的空气不断地产生周期性的容积变化,空气则沿着转子轴线由吸入侧输送至输出侧,实现螺杆式空压机的吸气、压缩和排气的全过程。转子转动时,阴阳转子的齿沟空间在转至进气端壁开口时空间最大,此时转子齿沟空间与进气口相通,因在排气时齿沟的气体被排出,排气完成时齿沟处于真空状况,当转至进气口时,外界气体即被吸入,沿轴向进入阴阳转子的齿沟内。当气体布满了全部齿沟时,转子进气侧端面转离机壳进气口,在齿沟的气体即被封闭。阴阳转子在吸气时,其阴阳转子齿尖会与机壳封闭,此时气体在齿沟内再也不外流。其牙齿咬紧面逐渐向排气端移动。牙齿咬紧面与排气口之间的齿沟空间渐渐件小,齿沟内的气体被压缩压力提高。当转子的牙齿咬紧端面转到与机壳排气口相通时,被压缩的气体起头排出,直至齿尖与齿沟的牙齿咬紧面移至排气端面,此时阴阳转子的牙齿咬紧面与机壳排气口的齿沟空间为零,即完成排气过程,在此同时转子的牙齿咬紧面与机壳进气口之间的齿沟长度又到达最长,吸气过程又重新开始。

空压机启动后,电机转速逐渐升高,直到最大转速4 217r/min,压缩机压力逐渐上升,当空压机出口压力高于目标压力(0.84MPag)时,电机转速逐渐降到最低转速2 500r/min运行,并以该转速运行直到压力上升至自动停车压力(0.89MPag),自动排放冷凝水之后自动停止运转;当空压机出口压力低至0.84MPag时,空压机会自动启动对系统进行升压,重复以上运行以维持空压机出口压力在目标压力和自动停车压力范围内;若压力低至0.84MPag时,主用空压机无法正常启动,当压力降至0.82MPag时备用空压机则正常启动;若系统压力达到0.94MPag空压机立即停车,若要再次启用该空压机只能手动启动。

生产过程中,为保证空气系统能够安全平稳运行,空气系统设计了通过压力控制器对压缩空气进行压力控制,在优先保证仪表空气管网压力的原则下,通过仪表空气出口PT-14005控制工厂空气出口调节阀PV-14005压力调节,如果减小工厂空气的供应量仍不能维持仪表空气系统的压力,PV-14005将自动关闭或启动备用空压机及干燥装置。同时为了保证空气系统与外输系统之间的整体性,设计了ESD联锁系统,仪表空气管网压力低报警值PSL-14006A/B/C(三选二表决)值为0.6MPag,启动备用空压机干燥装置;仪表空气压力管网压力低低联锁PSLL-14006A/B/C(三选二表决)值为0.55MPag,触发仪表空气低低紧急停车(ESD-4)系统。当空气管网压力过低时,可通过软管连接氮气至空气管网流程,给空气管网补压。

1.2 氮气系统简介

浙江LNG接收站制氮系统为变压吸附制氮装置,配备有2台英格索兰IRN45K-OF A/C型空气压缩机,2套杭州吉大空分生产的JSN-100B型PSA制氮机,1台30m3/h的氮气增压机,1个容积为50m3氮气储气罐。制氮系统设计的供气能力为30~530m3/h。接收站氮气主要有3个作用:①用于设备和管道的吹扫、置换,为设备和管道的投用、检修提供必要条件;②作为密封气,用于旋转接头、火炬分子封、电气接线箱等设备,防止空气进入密封件导致结冰或进入接线箱形成爆炸性气体;③用作接收站BOG低压压缩机负荷调节的驱动气源以及气动阀门的动力气源。PSA(变压吸附制氮)氮气制氮机单套能力为100m3/h,氮气纯度≥98.0%。

变压吸附的基本原理是利用吸附剂(碳分子筛)对吸附介质在不同压力下有不同的吸附容量,并且在一定压力下对被分离的气体混合物各组分又有选择吸附的特性。在吸附剂选择吸附的条件下,加压吸附除去原料气中的杂质组分,减压脱附这些杂质而使吸附剂获得再生。因此,采用两个吸附器,循环交替地变换所组合的各吸附器的压力,就可以达到连续分离气体混合物的目的。因为吸附与解吸过程是通过压力变化实现的,故该工艺称作变压吸附(PSA);碳分子筛是一种经特殊处理的活性炭吸附剂。碳分子筛的孔直径在氮气和氧气分子直径范围内。由于氧分子比氮分子体积小,重量轻,因此先被吸附在碳分子筛表面。空气经压缩机压缩至0.85MPag后进入过滤精度≤3μm的一级过滤器,除去99.9%的游离状态的水分,出口气体含油量≤0.01×10-6,含尘量≤0.01μm,随后气体进入英格索兰冷冻式干燥机,出来后经二级过滤器过滤后,使过滤精度≤1μm,除99.99%的游离状态的水分,含油量≤0.01×10-6,含尘量≤0.01μm。经净化处理后的压缩空气进入空气缓冲罐,从缓冲罐出来的气体进入填装有吸附剂(日本岩谷分子筛)的变压吸附分离系统,即制氮机主机。洁净的压缩空气由吸附塔底端进入,气流经空气扩散器扩散以后,均匀进入吸附塔,进行氧氮吸附分离,然后从出口端流出氮气,成品氮气从上端出口进入氮气缓冲罐,吸附完成后,此塔经均压和减压(至常压),脱除所吸附的杂质组分(主要为氧气),完成吸附剂的再生,两个吸附塔交替循环运行。从制氮机组出来的氮气最后经粉尘精滤器、氮气缓冲罐,之后进入粉尘精滤器,最后进入氮气储罐,确保产出合格氮气。氮气纯度合格后,合格的氮气可以由氮气增压机C-1902A/B增压至2.5MPag,并储存在氮气储罐PV-1901中,高压氮气可以在下游大量用氮导致制氮装置供应量不足时使用。

氮气系统氮气压缩机、氮气储罐上均设置安全阀,氮气压缩机出口设定压力1.20MPa、氮气储罐设定压力2.80MPa,当压力超过设定值时,安全阀打开,将储罐压力泄至环境中。

生产过程中,为保证氮气系统能够安全平稳运行,氮气系统设计通过氮气纯度在线分析仪对氮气系统进行监测控制,当氮气系统出口纯度低于设定值时,放空阀打开,以保证氮气系统下游氮气纯度合格。同时为了保证氮气系统和工艺系统之间的整体性,设计了氮气系统的ESD联锁系统,在以下情况发生时,氮气系统会停车保护:地震探测信号及 ESD5 按钮。

2 仪表空气系统与氮气系统新运行模式

2.1 新运行模式方案

查看接收站仪表空气系统与氮气制氮系统串联工艺流程可知,两套设备可以相互串联,相互备用,通过现场实际生产运行实践操作,经多次操作尝试并最终形成以下新的仪表空气系统与氮气制氮系统运行模式:1台仪表空气压缩机供仪表空气系统同时串联供氮气制氮系统;2台氮气空气压缩机运行供仪表空气系统。具体运行模式如下:

第1天:启动仪表空气压缩机C-1401A,将仪表空气压缩机启停压力设置为0.83~0.93MPag;保持仪表空气压缩机C-1401B处于备用状态,将其启停压力设置为0.7~0.9MPag;氮气空气压缩机C-1901A/B处于停用状态,此时保持氮气制氮装置DR-1901A运行用于制氮。

第2天:启动仪表空气压缩机C-1401B,将仪表空气压缩机启停压力设置为0.83~0.93MPag;保持仪表空气压缩机C-1401A处于备用状态,将启停压力设置为0.7~0.9MPag;氮气空气压缩机C-1901A/B处于停用状态,此时保持氮气制氮装置DR-1901A运行用于制氮。

第3天:启动两台氮气空气压缩机C-1901A和C-1901B,保持仪表空气压缩机C-1401A处于备用状态,将启停压力设置为0.7~0.9MPag,仪表空气压缩机C-1401B处于停用状态,关停氮气制氮装置DR-1901A。

第4~第6天,通过循环第1~第3天的运行模式步骤依次进行切换操作,其中需要注意的是,在运行第2轮时,氮气制氮装置保持DR-1901B运行(DR-1901A/B每隔6d运行2d交替运行)。第2轮运行氮气空气压缩机C-1901A/B时,保持仪表空气压缩机C-1401B处于备用状态(与仪表空气压缩机C-1401A依次交替循环运行)。新的运行模式按每3d一个周期计算,定时对仪表空气压缩机、氮气制氮空压机及氮气制氮设备进行切换。

2.2 新运行模式效果

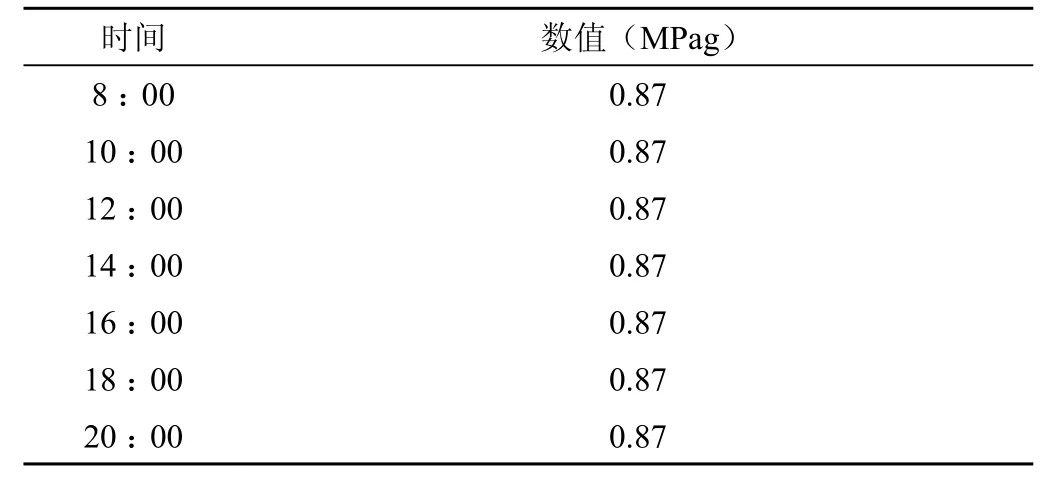

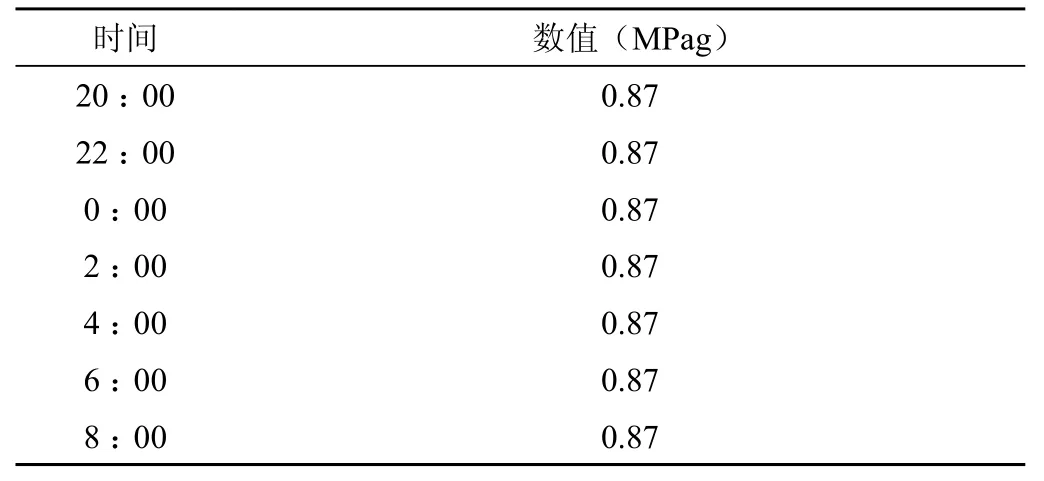

在接收站实际运行生产中,通过执行仪表空气系统与氮气空气系统串联新运行模式后,仪表空气管网压力能够保持稳定,相关设备参数符合工艺生产操作要求,新运行模式经过一线工艺生产操作员一段时间的使用及验证,通过对运行数据统计和分析,记录一台仪表空气压缩机运行时的仪表空气管网压力和两台氮气空气压缩机运行时的仪表空气管网压力,得到了以下数据,见表1、表2。

表1 仪表空气压缩机运行时仪表空气管网压力

表2 2台氮气空压机运行时仪表空气管网压力

表中数据记录了两种运行模式下仪表空气管网压力24h的运行数据,由表中数据可知,在仪表空气压缩机与氮气空气压缩机串联运行的新模式下,仪表空气管网压力能够保持稳定运行,管网压力未出现较大波动,新的仪表空气系统运行模式可以维持接收站生产仪表空气使用的正常供应。

3 结论

1)新的仪表空气系统运行模式为浙江LNG接收站提高仪表空气系统与氮气制氮系统的运行可靠性及稳定性提供了实际生产操作依据,当其中一种系统的空气压缩机出现故障等问题时,工艺生产操作员可以快速选择模式、设备进行切换,确保仪表空气系统或氮气制氮系统得到应急备用的保障,保证接收站仪表空气与氮气的稳定供应,加强了仪表空气系统可替代的实际操作性。

2)新运行模式的使用,保证了接收站仪表空气系统及氮气制氮系统设备必要的运行时间,通过仪表空气系统与氮气制氮系统空气压缩机的交替轮换运行,仪表空气压缩机与氮气空气压缩机的有效运行时间得到了大幅提高,避免了空气压缩机长时间停机造成电机故障及设备受潮、卡涩等问题,一定程度上降低了设备的维修成本。