石灰石湿法烟气脱硫石膏脱水影响因素及解决办法

于海超,孙 鸾,王 兵

(1.青岛西海岸公用事业集团易通热电有限公司,山东青岛 266000;2.青岛市黄岛东方总公司,山东青岛 266000)

伴随当前民众生活水平的提高和能源消耗的不断增长,煤炭的燃烧和使用量只增不减,燃煤烟气中包含了大量的有毒有害气体,如一氧化碳、二氧化硫、氮氧化物和粉尘等,这些有毒有害气体对人体和生态环境造成了严重威胁。其中,二氧化硫气体因含量高危害大,数据显示其已然成为大气主要污染物之一。随着人们对生活质量和身体健康越来越看重,二氧化硫排放所造成的危害已不容忽视,因此其有效排放的控制和治理越发显得刻不容缓。针对这种现状,为控制二氧化硫有效排放,国家将二氧化硫明确为主要污染物减排指标之一。其中,最常用来进行燃煤烟气脱硫的方法之一便是石灰石湿法脱硫,这种工艺的副产物是石膏。石灰石湿法脱硫工艺设计时要求脱硫石膏浆液经脱水后含水率应不高于15%,如此在经过压滤后较好成型,但是在实际工艺运行中脱硫石膏浆液的脱水效果有时会存在不理想的状况。对于此现象,本文总结了一些因素和解决办法。

1 石膏脱水原理概述

石膏脱水是一种固液分离的工艺,脱水过程中采用的脱水方式、设备、升温速率、加热时间、蒸汽压力、环境湿度和温度、石膏的杂质含量、石膏颗粒粒径大小等都会影响脱水过程。在脱硫塔内,脱硫浆液吸收SO2后会经历氧化过程,形成石膏液,在SO2不断吸收的过程中,浆液的密度逐渐增加,当到达合适密度后,压滤系统则对部分浆液进行脱水处理,脱水的目的是保证吸收塔内的浆液密度保持在设计范围以内。压滤系统由旋流器和真空皮带压滤机两部分组成,旋流器将石膏浆液带到真空皮带压滤机的滤布上,浆液中的水分会在吸力和重力的作用下去除。在皮带的作用下,石膏脱水后被传送到石膏库。在物理化学性质方面,脱硫石膏与天然石膏基本相同,只是脱硫石膏中的二水石膏含量略高于天然石膏,且具有再生石膏的某些性质[1]。经过国内外相关研究,证明了脱硫石膏与天然石膏在成分、性能和可造作性等方面基本相同,并且脱硫石膏符合相关应用标准和要求,因此,脱硫石膏可作为安全的建筑材料使用。

2 石膏脱水效率的影响因素及解决办法

在脱硫过程中,石膏脱水系统偶尔会有一些常见的问题和状况出现,如石膏表面黏稠、含水率过高,浆液无法脱出石膏,石膏中有大量杂质等[2]。石膏浆液脱水效果不好,其原因是多方面的,需要具体情况具体分析,接下来将对影响石膏脱水的原因进行分析。

2.1 石膏结晶体的影响

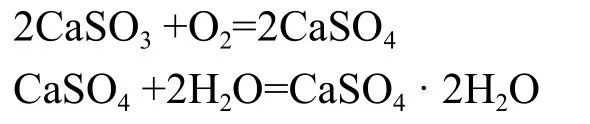

在吸收塔内,石膏浆液的杂质是影响脱水的重要原因,烟气中的飞灰和脱硫水中所含的杂质都是石膏浆液中杂质的主要来源,一方面这些杂质会干扰塔内的化学反应,从而对生成石膏结晶产生影响;另一方面,夹在石膏晶体之间的杂质会堵塞石膏晶体和游离水之间的通道,从而影响脱水效率[3]。从化学理论上来说,上升的烟气会与回流的石灰石悬浮液反方向进行接触反应,去除SO2和SO3,被吸收的SO2、SO3在塔内与悬浮液中的石灰石成分反应生成CaSO3,并在脱硫塔中被空气氧化变为CaSO4,进一步析出形成石膏晶体[4]。在整个脱硫反应中,石膏的结晶反应如下:

石膏浆液脱水效果往往会受到石膏晶体结晶状况的影响,在通常情况下,石膏的脱水性会随着石膏结晶的变小而变差。这是因为浆液在脱硫塔内停留时间过短会使得石膏晶体粒径变小、变密,影响了石膏浆液的脱水效率,因此,在实际的脱硫系统运行中需要确保足够高的脱硫塔液位,为石膏晶体的生长提供足够的空间,并且要根据脱硫塔内密度控制合理的压滤时间,为晶体生长提供合理时间[5]。

2.2 浆液中CaSO3 含量

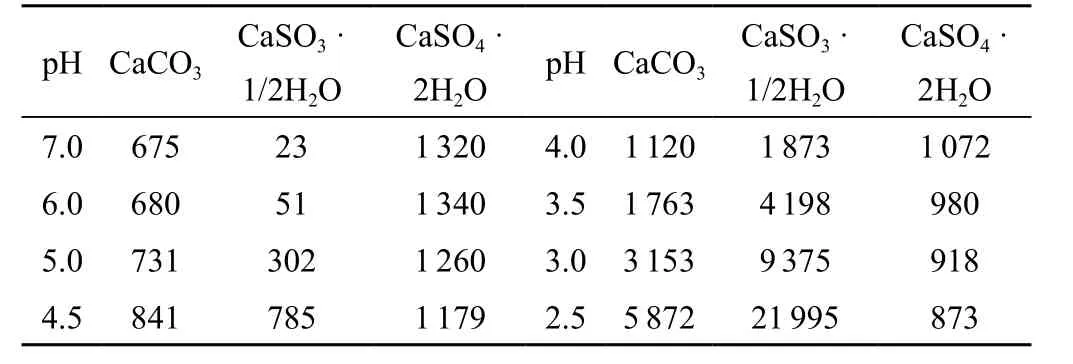

浆液中CaSO3含量多少也是影响石膏脱水效率的重要原因之一。当脱硫塔内浆液没有充分氧化时,会导致浆液中CaSO3含量过高,浆液中CaSO3含量过饱和时会生成针状的CaSO3·1/2H2O晶体,石膏浆液密度会因CaSO3·1/2H2O含量过高而变大,变黏稠,这都不利于石膏脱水,给石膏脱水造成一定困难,此时不论压滤机的吸力多大,水分都无法完全从其中分离出来。此外,pH对CaSO3含量也会有一定的影响,表1总结了50℃时,不同pH下石灰石、CaSO3·1/2H2O和CaSO4·2H2O的溶解度

表1 50℃时不同pH下石灰石、CaSO3·1/2H2O和CaSO4·2H2O的溶解度(mg/L)

如 表1所 示, 当pH由 低 变 高 时,CaSO3·1/2H2O的溶解度显著下降,易析出CaSO3·1/2H2O晶体,CaSO4·2H2O的溶解度增加,但是增加的幅度很小;pH越低,石灰石越容易溶解、CaSO3也就越容易氧化生成石膏,pH越高越不利于石灰石的溶解及CaSO3氧化生成石膏。但是在实际脱硫系统运行中,pH过低,SO2的吸收会受到一定阻碍,存在SO2的折算值超标的可能,在实际操作中,pH控制在4.5~6.0就完全可以控制SO2的折算值达标[6]。因此在综合思考后,需要严格控制pH在4.5~6.0,同时增加氧化风量,使亚硫酸钙可以得以充分氧化,控制CaSO3·1/2H2O晶体的析出。

2.3 石膏浆液性质的影响

影响石膏脱水的石膏浆液的性质主要有浆液密度、石灰石纯度、浆液中氯离子与烟尘含量。

2.3.1 浆液密度

浆液密度会影响水力旋流器的运行进而影响石膏的脱水效率。究其原因为:浆液密度低时,其固体含量也就低,这不利于浆液中水的分离,可以通过增加脱硫塔内吸收液的循环时间来改善,这样一来可以让石膏结晶得到充分的生长,进而提高了浆液的密度。当浆液密度过高时,会使得石膏中的碳酸钙含量增加,因此降低了石膏的质量,而且碳酸钙的粒径较小,使得石膏脱水愈发困难。此外,对于设备来说浆液密度过大会使浆液的磨损性增加,减少金属材质的寿命,还会使得泵、搅拌器等的电流升高,增加耗电量。

2.3.2 石灰石纯度和目数

石灰石中的杂质会影响吸收塔中石膏的结晶,同时石灰石纯度和目数也会对SO2的吸收产生一定影响,因此在操作运行中需要控制好石灰石的纯度和目数,密切监控石灰石质量,这是保障脱硫系统正常运行至关重要的一环。

2.3.3 浆液中氯离子含量

浆液中的氯离子也是影响脱水效率的原因之一,浆液中的氯离子一部分来源于烟气中的HCl,一部分来源于工艺用水,浆液中的这些氯离子与钙离子反应会生成稳定的氯化钙,这会使得石膏晶体具有一定的含水量,此外,留在石膏晶体间的CaCl2会堵塞晶体间用于游离水流通的通道,因此,增加了石膏的含水率,从而影响了石膏的正常脱水过程。有相关研究发现,如果能将氯离子的浓度控制在20 000×10-6以下,并且定时更换实验用水,就会降低浆液中氯离子的含量,从而有效避免氯离子对石膏脱水的影响[7]。

2.3.4 烟气粉尘含量

浆液中粉尘含量过大时,脱硫系统设备会形成严重的磨损,同时堵塞滤布,导致石膏浆液脱水受到影响。因此需要在运行中提高布袋除尘设备的除尘效率,降低浆液中粉尘的含量。

2.4 旋流器和真空皮带压滤机的运行情况

2.4.1 旋流器的运行情况

旋流器安装在工艺设备的最顶部,且包含多个石膏旋流装置。石膏排放泵把在吸收塔中形成的石膏输送到浆液旋流器。经过离心旋流器的离心后,石膏中的水分被分离,保持石膏含水率在50%~80%。

喷射出的浆液呈放射状,旋流器底流中浆液的浓度较低,因此,在实际运行过程中,石膏浆液的脱水效率较低。当旋流器的入口压力偏大时,石膏排出的流量也就大,此时应调节排出泵的回流阀门以更好地控制压力,或者采用更换喷嘴的方式来解决问题。此外,沉沙嘴的尺寸也是影响脱水效率的原因,当沉沙嘴尺寸大时,浆液中固体含量会较少,颗粒物的粒度也会变小,从而影响石膏的脱水效果。

2.4.2 真空皮带压滤机的运行情况

从本质上来说,真空带式输送机对石膏浆液的脱水过程是一个过滤的过程,要分离的气液混合物被放在有细孔的过滤介质一侧,流体则在压差的驱动力作用下通过细孔流向介质另一侧,把流体中的固体颗粒截流下来,从而实现分离固液颗粒的目的[8]。

2.4.2.1 真空度的影响

真空泵会产生正压和负压。正压要被排放到大气中,在此过程中,保持正确的真空度需要控制滤饼的厚度,而滤液回收系统的正常运行则需要真空泵产生的负压维持。工艺用水用来密封和冷却泵,气封装置的清洁则需要自动排放阀来控制。

石膏的脱水性能受真空皮带机真空度的影响也很大。当真空度过低时,所产生的压力差非常小,浆液中水分难以抽吸除去,石膏在脱水过程中会存在水分吸入不足的问题。当真空度过高时,会堵塞滤布,进而影响脱水过程[9]。

2.4.2.2 滤布堵塞的影响

滤布堵塞也会影响石膏的脱水效率,滤布清洗箱中会有密封水,这些水在滤布清洗泵的作用下被泵至带式传输机上,以清洗滤布、滤带,同时保持滤带的润滑。而在此过程中,滤布堵塞会对脱水效果产生一定的影响,增加石膏的含水率。在工况条件一定时,滤布透气性好,则脱水效果好,滤布透气性差,则脱水效果差。浆液中氯离子含量、粉尘和杂质含量以及冲洗滤布的水量等都是造成滤布堵塞的原因。

2.4.2.3 滤饼厚度的影响

滤饼的厚度是影响脱水效率的又一因素。滤饼过厚,石膏脱水效率差,含水量高;滤饼过薄,会因滤饼厚度不均匀造成局部的泄漏,同样会导致石膏脱水效率差,因此,滤饼的厚度应控制在20~25mm之间。同时,为了得到厚度合适的滤饼,脱水机驱动电源上的逆变器会通过厚度传感器检测到滤饼的厚度,从而控制脱水机的速度。

3 结束语

石膏浆液脱水,一项看似非常简单的工艺,实际上却受到很多因素的影响和控制。在平时的工艺运行过程中,为了使脱水效果保持良好,需要多管齐下,提前对可能出现问题的每个环节做好检查,对已经出现或将来可能出现问题的环节不断进行改进以及调试,以确保脱硫系统及石膏浆液脱水系统的设备正常、安全运行,让整个脱硫生产过程可掌控,稳定、持续、正常地运行。