高碱值磺酸钙对润滑脂性能的影响*

刘丽君 刘玉峰 周玉学 刘天巍 李建明 王 越

(1.中国石油兰州润滑油研究开发中心 甘肃兰州 730060;2.中国石油润滑油公司成都分公司四川成都 610083; 3.国家管网西部管道甘肃输油气分公司 甘肃兰州 730030)

根据中国润滑脂协会最新统计,国内复合磺酸钙基润滑脂的销量近年来呈逐步上升趋势,已从2017年的6 352 t上升到2020年的11 424 t,在所有润滑脂中的占比从1.56%提高到2.70%[1],这主要归因于复合磺酸钙基润滑脂即使在没有任何添加剂的情况下,依然具有优良的高温性能,还有良好的抗极压、抗水、抗磨以及防锈等性能,从而被广泛应用于钢铁行业的轧机轴承、连铸,以及高温、高湿、高负荷轴承的润滑[2-4]。

复合磺酸钙基润滑脂是出现较晚的一类润滑脂产品,20世纪60年代复合磺酸钙基润滑脂才问世,但一直到1980年代,MUIR才制备出真正意义上的复合磺酸钙基润滑脂。之后出现的关于复合磺酸钙基润滑脂研究的专利和文章,大都是基于MUIR的研究,其原料体系是使用高碱值磺酸钙、十二烷基苯磺酸、12-羟基硬脂酸、水、乙醇、乙酸、硼酸钙或者磷酸钙等。

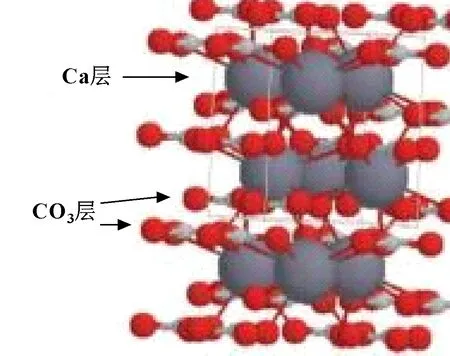

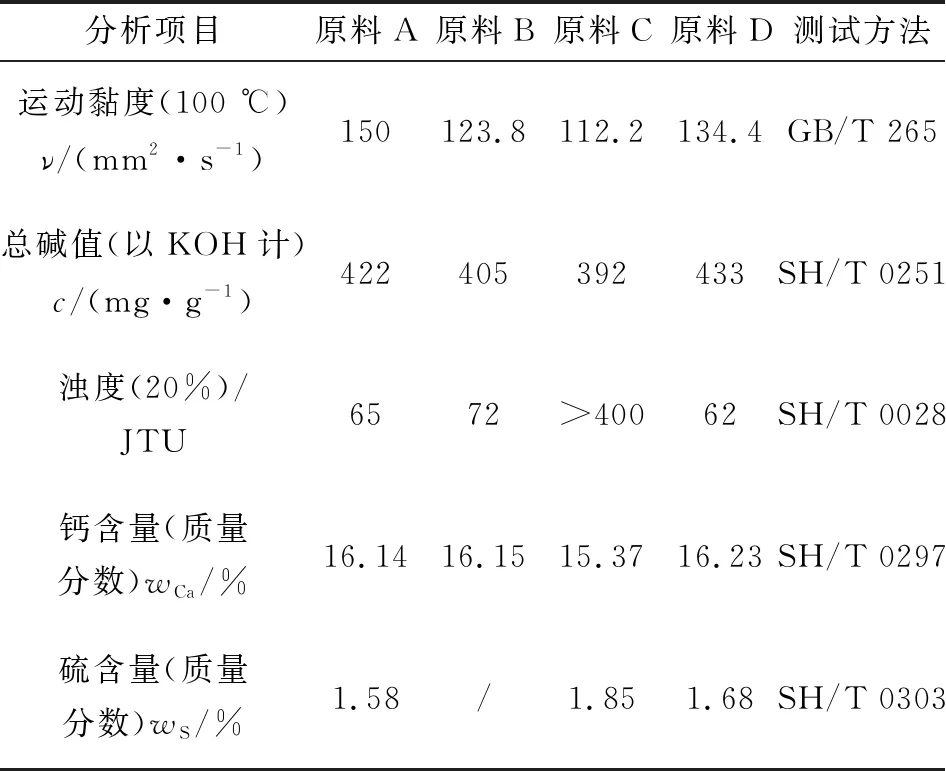

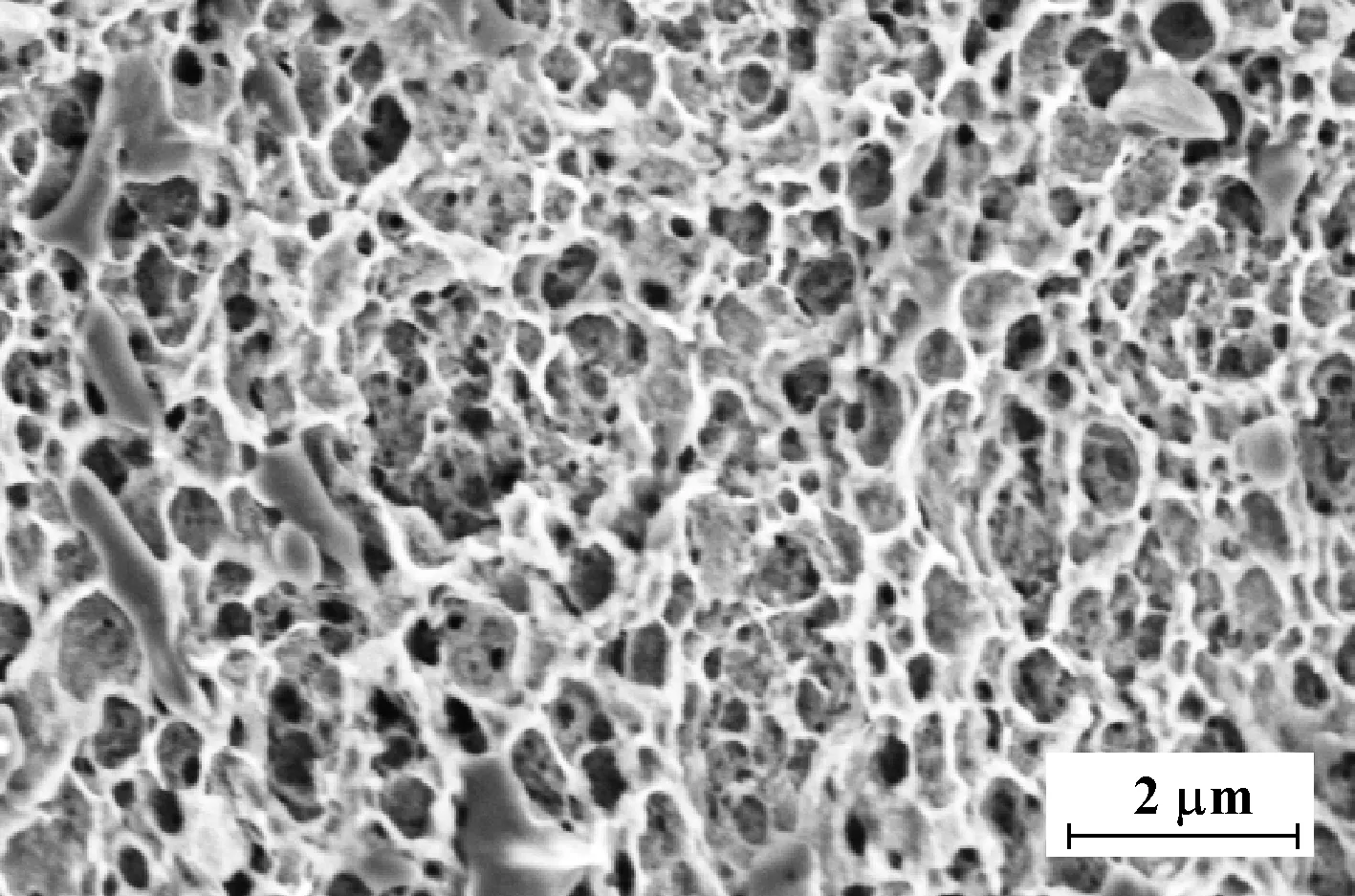

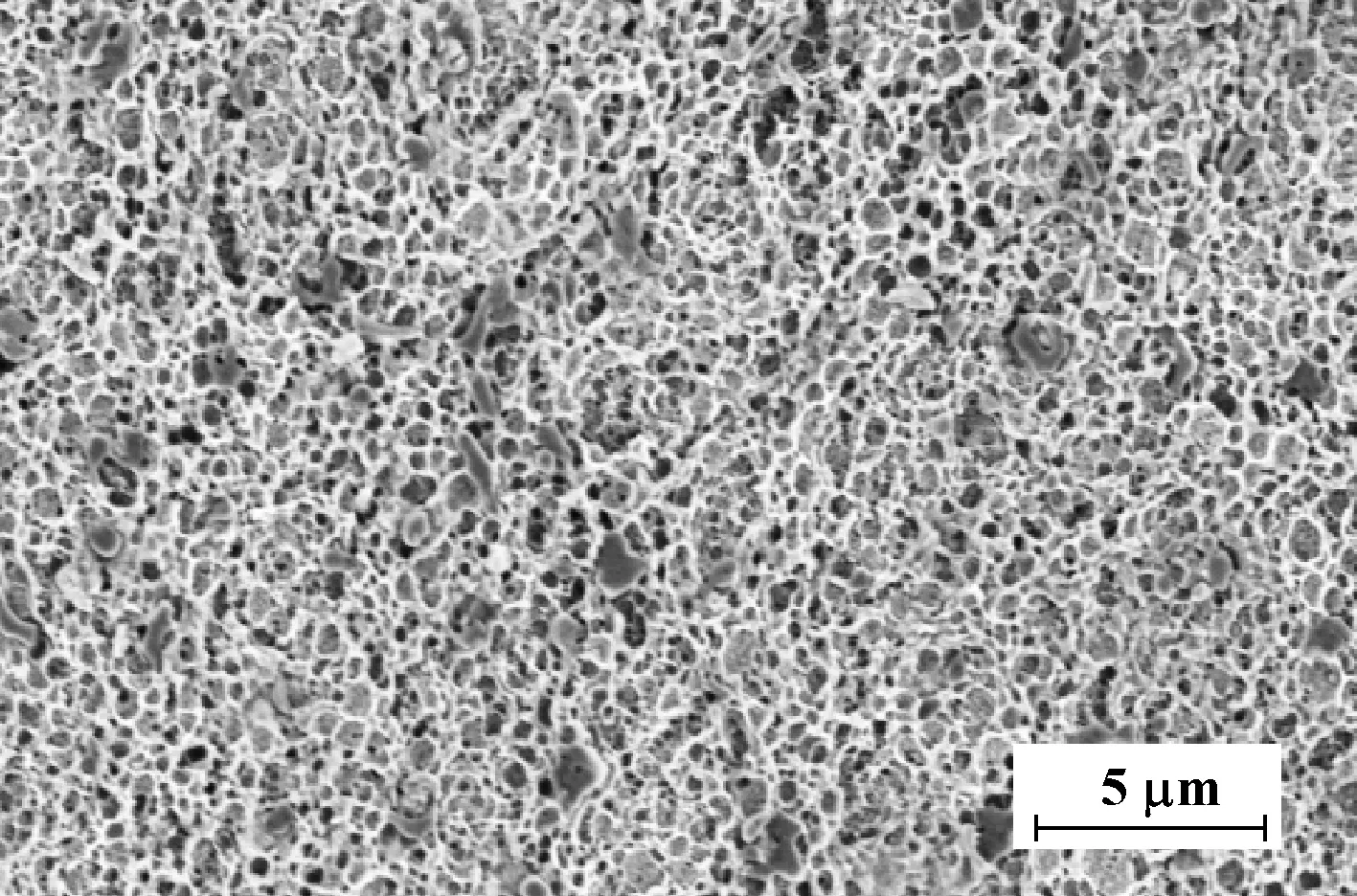

高碱值磺酸钙的内在质量很大程度上决定着复合磺酸钙基润滑脂的性能[5-8]。科聚亚公司WAYEN Markwood对复合磺酸钙基润滑脂的极压、高温、抗水等性能进行了分析,认为复合磺酸钙基润滑脂之所以具有极压、耐高温和抗水性能好的特点,是因为其紧密的六角形方解石结构所决定的[9-11]。因此,在制备复合磺酸钙基润滑脂时,应通过控制工艺和原料,使其形成方解石晶型的碳酸钙,而不能生成松散的球霰石结构(具体结构如图1、图2所示)。

图1 球霰石结构

图2 方解石结构

本文作者选择市售的4种高碱值磺酸钙产品,测试其性能;稠化4种原料制备复合磺酸钙基润滑脂,测试脂样的转相时间及高温特性、剪切安定性和滚筒安定性等,筛选出综合转相能力较优的高碱值磺酸钙原料。

1 试验部分

1.1 试验材料

试验用基础油为克炼150BS基础油;稠化剂为高碱值磺酸钙,来自于4个不同的生产厂家。

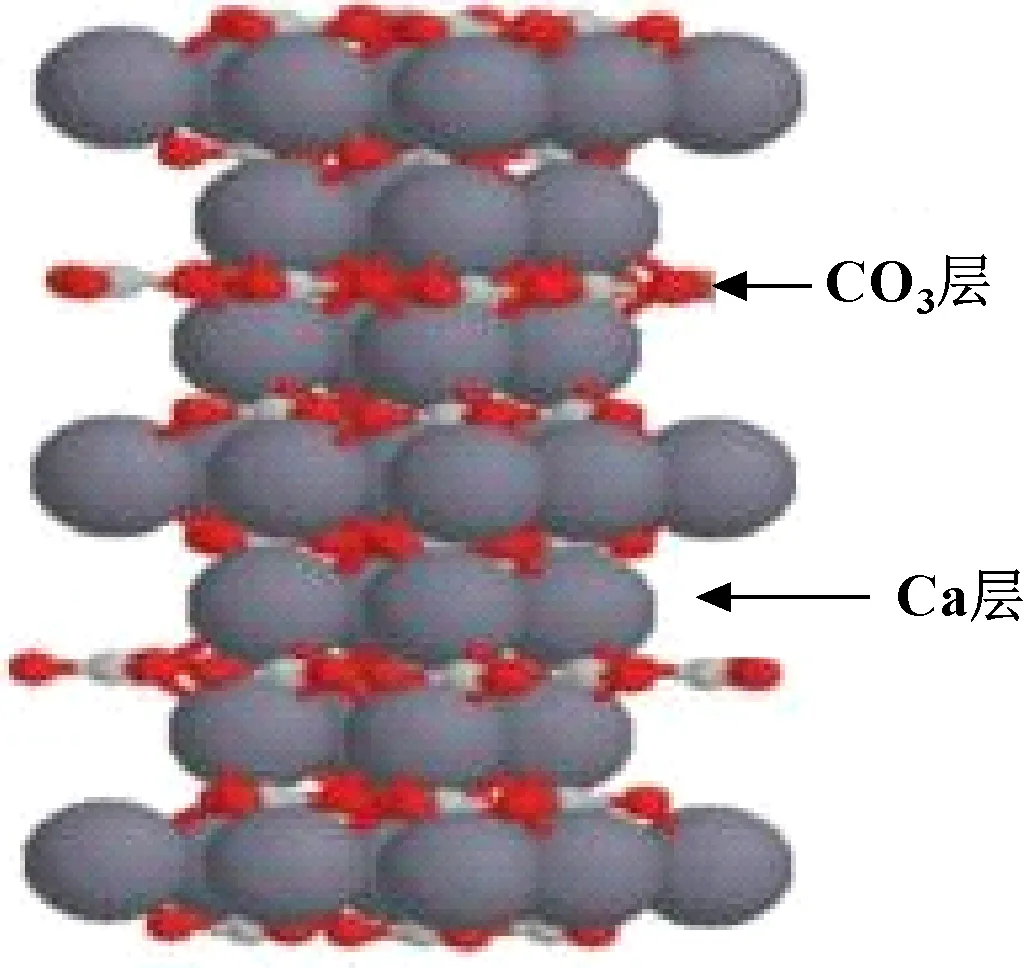

高碱值磺酸钙在复合磺酸钙基润滑脂中的质量分数为30%~50%,对磺酸钙基润滑脂的性能起决定性作用。文中试验选用的4种高碱值磺酸盐,分别称为原料A、原料B、原料C和原料D,其性能见表1。

表1 高碱值磺酸钙性能

1.2 复合磺酸钙基润滑脂的制备及分析

以克炼150BS为基础油,加醇类转化剂,并添加氢氧化钙和硼酸、冰醋酸、十二烷基苯磺酸等,然后加入不同厂家的高碱值磺酸盐作为稠化剂,最后加入抗水、抗氧添加剂,制得4种复合磺酸钙基润滑脂[5,10-11]。试验过程中,加入转化剂后,采样做红外吸收特征峰分析监测转相过程,直至体系中的无定形碳酸钙完全转化为方解石型碳酸钙,确定转相完成。

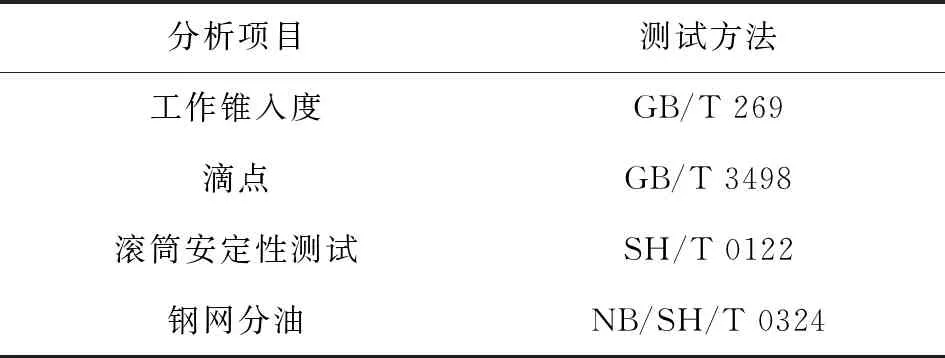

复合磺酸钙基润滑脂的测试项目和测试方法见表2。

表2 测试项目和测试方法

2 结果与讨论

2.1 转相时间考察

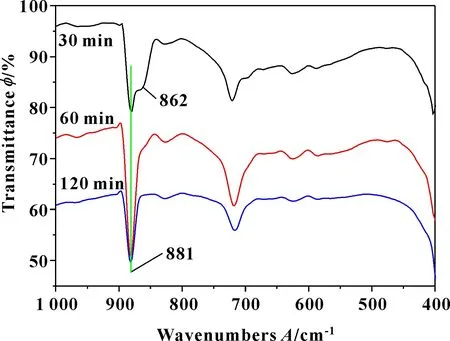

复合磺酸钙基润滑脂生产周期较长,工艺条件确定后,高碱值磺酸盐的转化时长决定复合磺酸钙基润滑脂的生产周期。通过碳酸钙红外吸收特征峰的出峰位置判断无定型碳酸钙(无定碳酸钙的红外吸收特征峰位于862 cm-1左右)[6]是否转相为方解石型碳酸钙(方解石晶型碳酸钙的红外吸收特征峰位于880 cm-1左右)。

图3所示是原料A转相过程中不同阶段(30、60、120 min)采样测试的红外谱图。可看出,原料A反应30 min后,无定型碳酸钙(峰值在862 cm-1处)部分转化为方解石型碳酸钙(峰值在881 cm-1处),但该体系在862 cm-1处依然存红外吸收特征峰,说明还有未转相的无定型碳酸钙。延长转相时间至60 min,862 cm-1处峰值消失,说明无定型碳酸钙完全转化为方解石型碳酸钙。继续延长反应时间至120 min,谱图无变化,说明无定型碳酸钙已经完全转相并维持稳定。按照同样的判断方式,测定不同原料的转相时间及所得样品的滴点,结果见表3。

图3 原料A不同反应时间的红外特征谱图

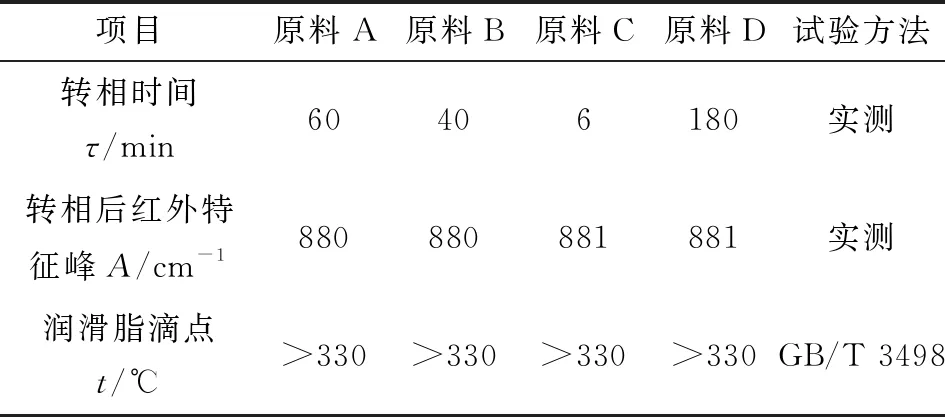

表3 4种原料转相时间及脂样品滴点

表3中滴点测试数据表明,4种原料制备的润滑脂样品的滴点都大于330 ℃,样品的高温性能优异;红外特征峰测试表明几种原料均转相为方解石晶型碳酸钙;从转相时间看,原料C用6 min完成转相,转相用时最少,转相最快,然后依次为原料B、原料A和原料D。分析其原因,可能是由于原料C的浊度较大,体系中含有少量游离的未被包覆的碳酸钙及氢氧化钙等,在遇到酸性转化剂时,能迅速反应,转相为方解石晶型碳酸钙。

2.2 原料稠化能力考察

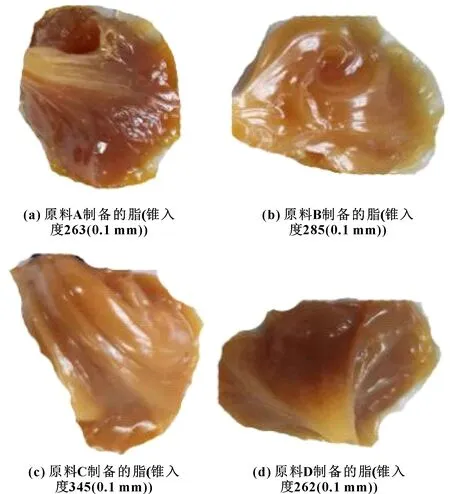

高碱值磺酸钙的价格比基础油高1倍以上,高碱值磺酸钙的稠化能力很大程度上关系着复合磺酸钙基润滑脂的原材料成本,稠化能力强的高碱值磺酸钙可降低润滑脂的生产成本。因此,对4种高碱值磺酸钙的稠化能力进行考察。试验采用相同皂分、相同工艺制备复合磺酸钙基润滑脂样品,所得4个样品及工作锥入度测试数据见图4。

图4 复合磺酸钙基润滑脂照片及工作锥入度

仅凭肉眼观察,原料A制备的脂样品外观更透亮一些。进一步对比样品稠度数据得出,转相最快的原料C制备的润滑脂锥入度最大(工作锥入度为345(0.1 mm)),脂样较软,说明原料C的稠化能力弱;原料B(工作锥入度为285(0.1 mm))稠化能力居中;原料A(工作锥入度为263(0.1 mm))和原料D(工作锥入度为262(0.1 mm))稠化能力较优,样品锥入度小,脂样较稠。分析其原因,高碱值磺酸钙为胶体结构,是以无定型碳酸钙为胶核,借助几个到十几个烷基苯磺酸钙分子形成的稳定的胶体分散体系[9-10]。原料A和原料D稠化成脂的工作锥入度小,表明这2种磺酸钙产品胶体结构稳定,碳酸钙胶团分布均匀,转相过程更稳定,所以转相成脂效果更好些。综合考虑稠化能力和稠化时间得出,原料A生产复合磺酸钙基润滑脂具有较高的性价比。

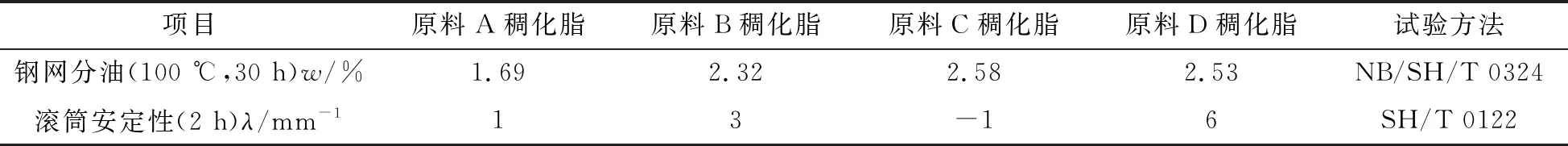

2.3 钢网分油和滚筒安定性考察

碳酸钙晶体与磺酸钙相互吸附,形成粒径更大的胶体粒子或胶团,胶体粒子或胶团靠分子力和离子力形成交错的网络骨架(即凝胶结构),使油被固定在结构骨架的空隙中[11]。具体结构见图5、图6。钢网分油测试润滑脂在受热条件下基础油析出的趋势,考察润滑脂高温条件下的结构稳定性。但是分油量也并非越小越好,如果基础油被紧紧吸收,受热时润滑脂不能释放出基础油也会影响到润滑效果[10,12]。复合磺酸钙基润滑脂本身具有优良的高温性能,文中加热到100 ℃考察样品的结构是否发生改变。

图5 磺酸钙基润滑脂SEM照片(50 000×)

图6 磺酸钙基润滑脂SEM照片(20 000×)

复合磺酸钙基润滑脂生成时,体系中的方解石晶型的碳酸钙在水的作用下迅速聚集成很大的球形颗粒,通过分子间作用力组成了立体的堆积结构。以这些球形颗粒为中心,磺酸钙吸附在其表面,磺酸钙的烃基端能很好地溶在基础油中,使得这些被磺酸钙包裹的碳酸钙立体结构很好地分散在体系中[8,13-14]。转化过程中生成的少量乙酸钙和碱式磺酸钙形成了氢键缔合体,这种氢键缔合体也具有一定的网络结构,这种网络结构与碳酸钙的球体堆积结构协同作用,将大部分的基础油维系在其中。当润滑脂受到剪切后,虽然碳酸钙的聚集程度有所下降,但仍然保持着球形堆积的立体结构,且分布得更加均匀。分散后的碳酸钙颗粒的比表面积增大,吸附了剪切后析出的游离油,从而抵消了稠度增大的趋势。而且,因体系中主要以碳酸钙、乙酸钙、硼酸钙和磺酸钙颗粒为主,所以受剪切后,除了脂肪酸皂纤维能发生部分断裂外,其他很难被破坏,使得样品具有好的剪切安定性,复合磺酸钙基润滑脂在滚筒测试中脂膜不破裂[9,11,13]。样品测试结果见表4。

表4 样品的钢网分油与剪切安定性测试结果

一般情况下,要求稠度为2号的各种稠化剂类型的润滑脂,其分油指标不超过5%[10,12]。而国家标准GB/T 33585—2017对复合磺酸钙基润滑脂提出更高要,规定2号稠度的复合磺酸钙基润滑脂分油指标不大于4%[15]。从表4可看出,样品的钢网分油均小于4%,符合国家标准要求,有较好的胶体安定性。这可能是由于复合磺酸钙基润滑脂特殊的凝胶结构所决定。其中原料A的分油量最小,有可能跟原料A制备的复合磺酸钙基润滑脂的凝胶结构对基础油的吸附性能更好有关,使得油品不易析出。

当润滑脂受到剪切后,虽然碳酸钙的聚集程度有所下降,但仍然保持球形堆积的立体结构。经剪切,这种立体结构分布得更加均匀,比表面积增大,稠度增大,然而对剪切后析出的游离油的吸附能力也增强,从而可以抵消稠度的增大。并且体系中主要以碳酸钙、乙酸钙、硼酸钙和磺酸钙颗粒为主,剪切后除脂肪酸钙能发生部分断裂外,其他很难被破坏,使得复合磺酸钙本身就具有了很好的剪切安定性[7]。国家标准GB/T 33585—2017要求测试复合磺酸钙基润滑脂80 ℃条件下运行100 h后锥入度的变化值。因实验室未建立相关方法,文中测试样品在运行2 h后,1/4锥入度的变化值。表4中的测试数据显示,原料D制备的样品滚筒安定性数据变化6个单位,变化较大;原料B次之,变化3个单位;原料A和原料C的滚筒安定性数据变化1个单位,变化很小,表明样品具有优异的滚筒安定性。这可能是由于几种原料中磺酸钙与碳酸钙含量不同导致的。

3 结论与建议

(1)研究的4种高碱值磺酸钙均可用于实验室转相并复合,制备复合磺酸钙基润滑脂,且样品的滴点都大于330 ℃,高温性能优良。

(2)研究的4种高碱值磺酸钙转相过程中,原料C转相最快,仅仅用时6 min,而原料D完成转相需要180 min。究其原因,可能是原料C中含有的大量的未被包覆的碳酸钙、氧化钙以及氢氧化钙快速与酸性转化剂反应的缘故。

(3)4种高碱值磺酸钙在稠化能力方面也存在较大差异性,原料C稠化能力较弱,原料B稠化能力居中,原料A和原料D稠化能力较好。因原料A所得的样品外观更透亮,建议选用原料A。

(4)复合磺酸钙基润滑脂本身具有好的胶体安定性和机械安定性,这主要源于复合磺酸钙基润滑脂特殊的立体结构。研究的4种高碱值磺酸钙制备的复合磺酸钙基润滑脂表现出了优良的胶体安定性和滚筒安定性,原料A制备的复合磺酸钙基润滑脂表现出更好的综合能力。