顶板深孔爆破卸压技术在岳城煤矿的应用

李 任

(山西晋能控股煤业集团沁秀公司岳城煤矿,山西 晋城 048006)

端头悬顶是影响煤矿井下回采速度的重要隐患之一。对于多巷布置工作面,端头悬顶会增大采空区上覆岩层的矿山压力向煤柱方向传递,导致相邻巷道变形严重,影响工作面正常回采。此外,悬顶突然垮落会把采空区的瓦斯及其他有毒有害气体挤入采煤工作面,导致工作面瓦斯超限甚至瓦斯爆炸。以岳城矿为例,该矿通过提前深孔预裂顶板,使工作面端头及时垮落,有效避免端头悬顶,同时阻断采空区上覆岩层的矿山压力向煤柱方向传递,保证围岩的整体完整性,安全效益显著。

1 现场概况

2301(上)工作面位于岳城煤矿Ⅲ2302(上)综采工作面位于二盘区东轨道巷西侧,该工作面采煤方法为全部垮落后退式综合机械化采煤法,工作面一切眼长190 m(中至中),可采走向长1 045 m,本分层采高3.1 m,煤层倾角0°~12°,平均6°。

2301(上)工作面由于工作面长、推进速度快,矿压显现强烈。工作面端头悬顶和相邻巷道的维护一直是困扰着安全生产的难题,目前工作面端头悬顶面积达到25 m2,综放工作面端头悬顶面积达到20 m2,为解决端头悬顶以及改善相邻巷道维护现状,开展工作面顶板深孔爆破卸压技术研究显得十分必要。

2 技术方案

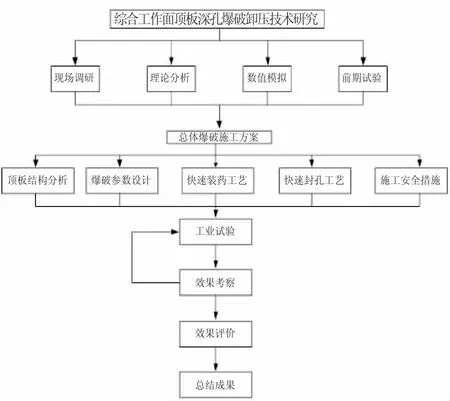

采用地质与生产条件调查、理论分析与计算、数值模拟、深孔爆破预裂方案设计、作业人员培训与施工指导、深孔预裂爆破工业性试验、复用巷道矿压观测与分析、编写研究报告的方式履行,其技术路线如图1所示。

图1 项目研究技术路线

首个深孔爆破预裂施工区域选择2301(上)工作面23012巷,自停采线向前方1 200 m范围。考虑到瓦斯高位钻孔对爆破的影响,在瓦斯钻孔前后各5 m范围不进行爆破施工。

3 深孔爆破工艺

3.1 钻孔位置

钻孔位置即钻孔开孔处与巷道煤柱侧巷帮的距离。结合巷道顶板支护情况及对履带式钻机设备等情况的调研,确定爆破钻孔与煤柱帮距离S=700 mm。

3.2 钻孔直径

应力波作用下,爆破裂隙自炮孔半径1~2倍的范围内开始产生并向外扩展,扩展路径沿径向和炮孔中心连线方向,随着炮孔直径以及单位耗药量的增加,扩展裂隙也在一定程度增加,可用岩石松散性系数等价表示,如图2所示。

当炮孔直径超过80 mm后岩石松散性系数趋于平稳,可以认为此时单纯增加炮孔直径对爆破效果影响己不大,最佳孔径设计应控制在75~100 mm。

本次方案所选炸药直径Φ45 mm,聚能管最宽处63mm,结合工作面顶板岩性、不耦合系数以及以往顶板深孔爆破预裂经验以及施工进度等要求,设计钻孔直径D=75 mm。在施工顶板爆破钻孔时,选用Φ75 mm的钻头,Φ63 mm的钻杆。

3.3 钻孔间距

爆破孔间距是两个孔中心距,其对爆破效果起决定性影响。钻孔间距主要有炮孔半径、爆破粉碎区半径、爆破裂隙区半径构成。由于钻孔采用双向聚能劈裂爆破,孔间距L=2×1.12=2.24 m。基于爆破安全考虑,设计炮孔间距L取值2.0 m。

选取100 m巷道进行炮孔间距试验,将炮孔间距调整为2.5 m,同时增加装药量,若爆破后检测裂隙贯通良好,则将炮孔间距调整为3.0 m再次进行100 m巷道试验,以此类推。

3.4 装药量

根据《煤矿安全规程》规定,深孔爆破时封孔长度不低于孔深的1/3。为便于施工操作,设计装药长度20 m,封孔长度12 m。一般爆破工程中,泥岩装药集中度取0.7 kg/m,细粒砂岩装药集中度取1.3 kg/m,砂质泥岩装药集中度取1.2 kg/m以此计算装药量:

Q=(3.5+5.1)×0.7+6.1×1.3+5.4×1.2=20.43 kg。

本次方案根据以往深孔爆破施工经验及顶板岩性设计装药量20.8kg,共计使用26根药卷。根据前期爆破试验效果,及顶板结构的变化逐渐调整装药量。

3.5 装药方式

爆破钻孔内采用不耦合方式间隔装药,为保证安全,简化操作,同时确保爆破眼内炸药完全引爆,采用双雷管,双导爆索引爆,每一根导爆索均采用瞬发电雷管起爆,2个雷管采用并联连接。爆破孔内炸药、导爆索、封孔材料、雷管以及隔离形成的装药结构如图3所示。

图3 装药结构示意图(m)

装药时将导爆索插入孔底炸药中,并用胶带缠绕固定,将炸药放入聚能管内,导爆索选用煤矿许用导爆索,规格为Φ5.2~5.5 mm。导爆索一端插入孔底药卷中,并用绝缘胶带缠好制成起爆药卷,另一端与雷管相联,雷管和导爆索用绝缘胶带缠在一起。

4 效果检验及结论

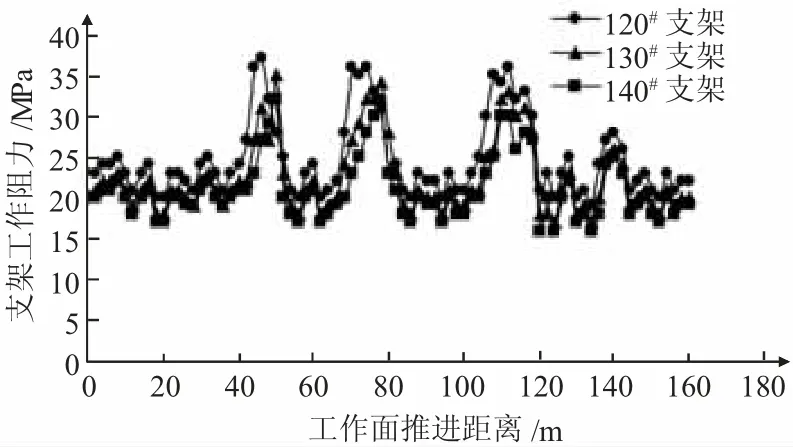

对2301(上)工作面120#、130#、140#支架工作阻力大小进行矿压观测,观测时间共计48 d。在工作面推进120 m前后进行了深孔爆破卸压,得出三个支架工作阻力和工作面推进距离关系如图4所示。

图4 深孔爆破卸压前后支架阻力变化图

由图4可以看出,工作面周期来压时,支架工作阻力最大接近38.2 MPa。进行深孔爆破卸压后,支架平均工作阻力明显降低,最大阻力由原来的38.2 MPa降低至27.3 MPa。工作面周期来压也趋于缓和,说明超前深孔爆破卸压缩小了端头的悬顶面积,降低了顶板周期来压的强度大小,有效控制了工作面大跨度悬顶对支架所受载荷,保证了工作面安全回采。