罗源闽光新1号高炉设计特点及应用实践

陈 冬,范川泽,邱道钦,赵奇强

(1.中冶华天工程技术有限公司炼铁事业部,江苏 南京 210000;2.福建罗源闽光钢铁有限公司,福建 罗源 350600)

1 罗源闽光新1号高炉概述

福建罗源闽光钢铁有限公司(以下简称“罗源闽光”)新1号高炉设计有效容积为1 250 m3,设计采用了最新的工艺、设备及技术[1],如抗涨和防漏型炉底炉缸炉体结构、新型软水密闭循环冷却系统、炉顶均排压煤气回收系统等[2]。1号高炉于2021年1月15日点火投产后,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在3.4 t/(m3·d)以上,处于同类型高炉中较先进水平。主要生产技术指标如表1所示。

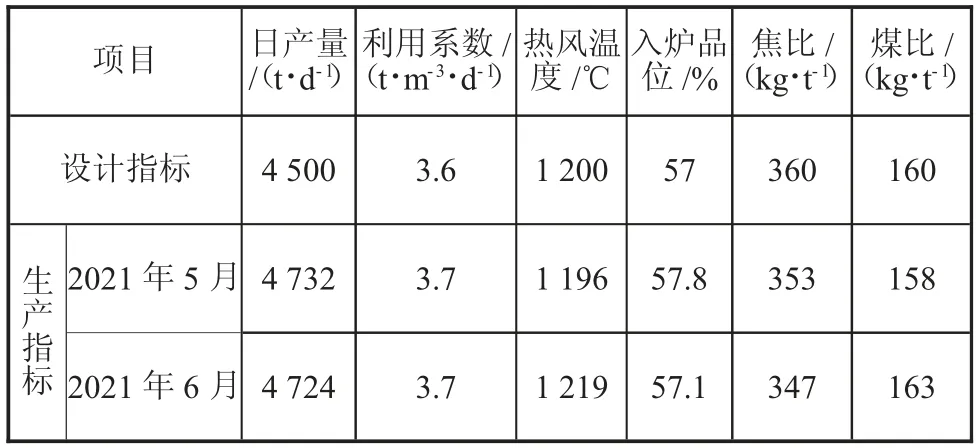

表1 罗源闽光新1号高炉投产生产技术指标表

2 设计特点及分析

2.1 高炉本体系统

2.1.1 高炉炉型

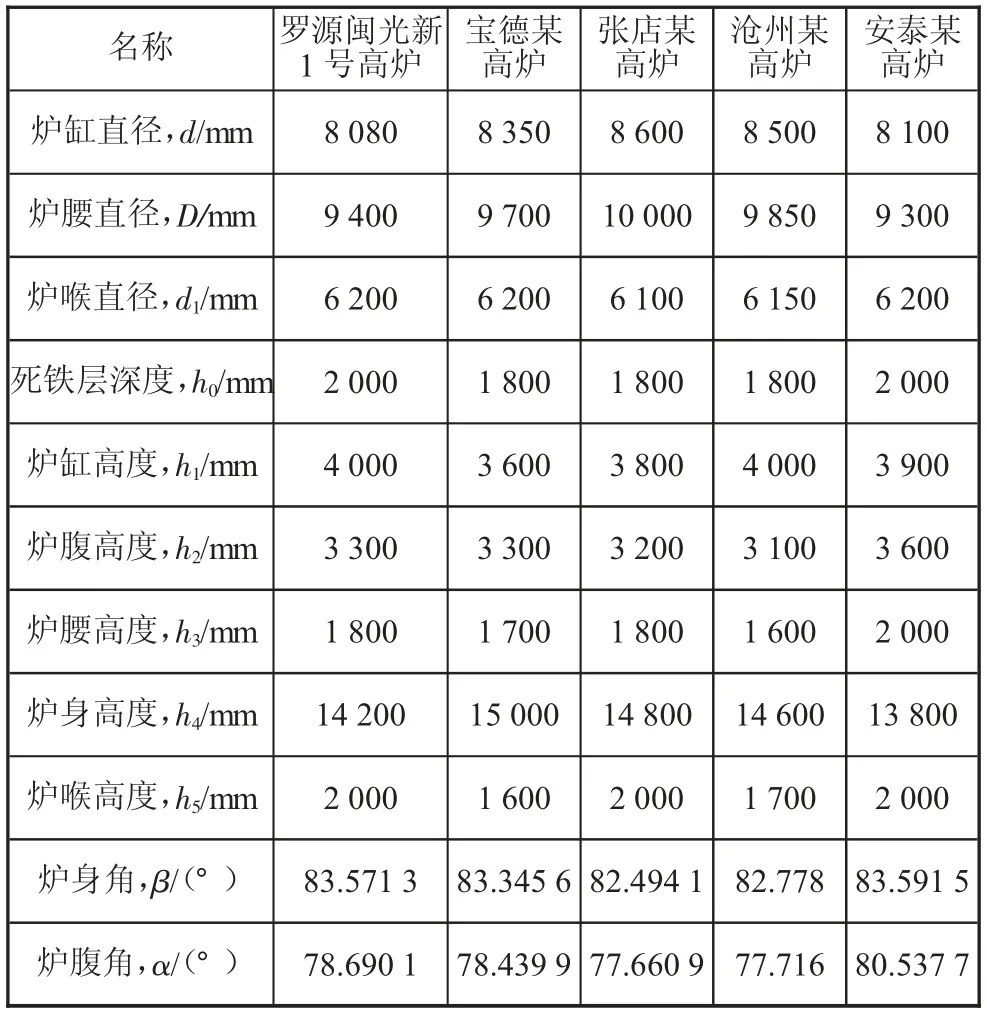

高炉炉型是炉体系统的基础,高炉内型对高炉生产起着重要的作用,一个好的高炉内型也是对高炉操作制度的重要支撑。在总结国内外同类型高炉设计与生产操作经验的基础上,结合本工程的具体条件,确定了合理的高炉内型。罗源闽光新1号高炉炉型与国内同类型高炉对比情况如表2所示。

表2 国内同级别高炉内型尺寸对比表

高炉本体炉型设计特点:高炉设24个风口,有利于高炉操作,实现高产和顺行;内型结构适当矮胖,减小炉身角和炉腹角,有利于炉腹长寿及煤气的分布;加大死铁层深度和炉缸直径,以减少铁水环流侵蚀炉衬,有利于炉缸活跃,提高炉缸炉底寿命;炉底采用双层封板结构,具有抗涨、防漏功能。这种新型炉底结构对入炉有害元素负荷比较高的高炉,具有良好的抗涨作用。

2.1.2 炉体冷却结构及冷却系统

罗源闽光新1号高炉设计采用全铸铁冷却壁冷却结构形式。炉体从炉底到炉身上部共设15段冷却壁;炉喉采用两段式水冷钢砖。按照炉内纵向各区域工作条件的不同和热负荷大小,采用不同结构形式和不同材质的冷却壁。第1—4段冷却壁为单层光面灰铁冷却壁;第5段(风口带)为加厚双层光面球墨铸铁冷却壁;第6—13段为单层全覆盖式镶砖密排球墨铸铁冷却壁;第14—15段为单层全覆盖式镶砖球墨铸铁冷却壁。

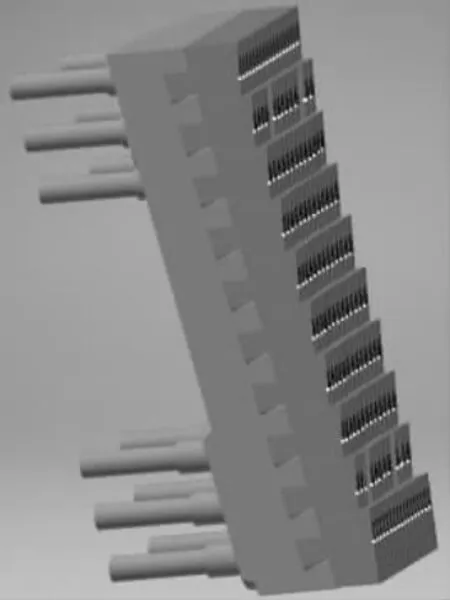

冷却壁每块镶砖皆为不规则楔形砖,镶满冷却壁后使冷却壁热面成为不平滑的锯齿状(见图1),有利于初期喷涂料的附着和生产过程中形成稳定的渣皮,进而延长冷却壁的寿命。

图1 密排冷却壁镶砖示意图

为加强高炉冶炼安全及合理控制软水冷却系统,本次设计了高炉冷却壁热负荷监测系统,用于及时监测炉体冷却强度、渣铁皮厚度及冷却壁破损情况,以便在生产时进行操作调控,有效提升了高炉冶炼强度。

2.1.3 内衬结构和材质

高炉内衬是高炉正常工作的第一道防线,其使用效果会对高炉的使用寿命产生重大影响。内衬的选择不仅要考虑耐材本身性能与所在部位相匹配,还要考虑内衬结构与冷却结构、工作环境的统一结合。因此,在本次设计中,充分考虑了高炉各部位的不同工作条件和侵蚀机理,针对性地选用耐火材料,并在内衬结构设计上加强了与冷却系统的结合[3]。

2.1.3.1 炉底、炉缸内衬结构

高炉炉底、炉缸采用炭砖+陶瓷砌体复合炉衬结合水冷薄炉底结构。炉底、炉缸从下往上依次为:1层国产半石墨质炭砖、2层国产微孔炭砖、1层国产超微孔焙烧炭块、2层大块陶瓷垫。炉缸外侧为超微孔炭砖+微孔炭砖,为了提高炉缸及风口砌体的稳定性和寿命,保护炉缸及风口设备,炉缸内侧及风口区采用大块陶瓷杯壁结构。为了防止高炉上涨、炉底炉缸铅金属沉积,本工程利用专有技术设计了抗涨和防漏型炉底炉缸炉体结构和炉缸排铅槽。炉底炉缸耐材结构如图2所示。

图2 炉底炉缸结构示意图

2.1.3.2 炉腹、炉腰、炉身内衬结构

炉腹、炉腰和炉身部位采用砖壁合一的薄壁内衬结构,在耐材的选择方面,充分考虑高炉各部位的不同工作条件和侵蚀机理,并结合冷却壁元件的具体特点,针对性选用耐火材料。

在炉腹至炉身中部采用单层密排水管球墨铸铁冷却壁。由于该区域热负荷大,机械冲刷、化学侵蚀严重,冷却壁选择导热高、抗化学侵蚀性能好、耐磨性能高的氮化硅结合碳化硅砖,镶砖厚150 mm,燕尾槽深75 mm。炉身上部冷却壁内衬破损主要由机械冲刷和碱金属侵蚀所致,黏土砖通过真空浸渍磷酸后,具有较强的抗碱金属侵蚀能力,同时抗冲刷能力也得到一定的提高,因此,炉身中上部冷却壁镶砖采用磷酸浸渍黏土砖,镶砖厚150mm,燕尾槽深75mm。冷却壁镶砖内侧喷涂100 mm的FN-140涂料,以起开炉保护作用。

2.1.3.3 炉顶煤气封罩上的喷涂层材质

炉顶煤气封罩上的喷涂层,其锚固件采用龟甲网形式。喷涂料采用耐CO侵蚀和热态抗折强度较高的FN-140喷涂料。

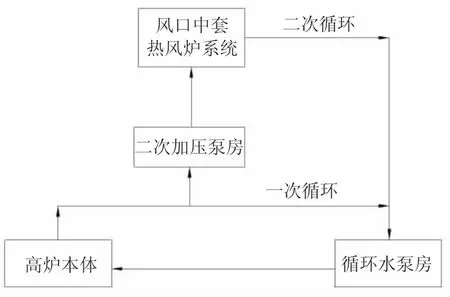

2.2 新型软水密闭循环冷却系统

高炉冷却水系统的好坏直接关系到各个冷却元件的使用寿命,从而关系到整个高炉的寿命。本次设计的循环冷却系统采用软水闭路循环系统。高炉软水冷却系统包括本体、风口中套、热风炉系统阀门的冷却。所谓双循环系统,即经炉体(内容包括:炉底水冷管、冷却壁水管)冷却后的软水(称一次循环),会分流一部分出来,经过加压后供风口中套、热风炉系统阀门使用(称二次循环),二次循环后的水与一次循环后未加压的软水汇合后,进入冷却器进行自身冷却,然后进入下一次循环,如图3所示。

图3 新型软水密闭循环冷却系统

高炉软水密闭循环水系统通过正常生产时的系统压力控制、液位控制和事故状态下的安全控制,实现了高炉安全生产用水以及高炉本体冷却壁管道的在线监测检漏和控制。

2.3 炉顶均排压煤气回收系统

高炉生产中,炉顶装料设备向炉内装料时,料罐中的均压煤气通常都是直接对空排放的,这部分放散煤气的主要成分为CO、CO2、N2和灰尘。料罐排压放散时产生的噪音和粉尘污染,不仅直接对大气环境造成污染,而且也造成了煤气能源的浪费[4]。因此,本次中修对均压煤气进行了除尘并回收,均压放散煤气回收系统工艺流程如图4所示。

图4 均压放散煤气回收系统工艺流程示意图

炉顶均排压煤气回收系统的工艺流程为:罐内的高压荒煤气通过旋风除尘器、均压煤气回收阀,沿下降管到煤气回收布袋除尘器,再进入净煤气管网;待与净煤气压力接近时,关闭均压煤气回收阀,打开均压放散阀;待料罐压力与大气接近时,关闭均压煤气放散阀;最后打开上密封阀、上料闸,等待加料。

将该技术进行投产应用后,高炉运行情况稳定且良好,煤气回收率达80%以上,取得较好的环保效益和经济效益。

3 结论

1)罗源闽光1号高炉设计采用较先进的工艺技术及设备,高炉投产后,炉况稳定顺行,各项指标均优于设计指标,平均利用系数在3.6 t/(m3·d)以上,处于同类型高炉中较先进水平。

2)设计采用新型软水密闭循环冷却系统,可实现高炉冷却壁的在线监测检漏功能。

3)炉顶采用均排压煤气回收系统,煤气回收率可达80%以上,有利于高炉生产的节能环保。