跨运营铁路线上盖结构支模方法分析

李志强,廖万林,张大祥,王 磊,黄京新

(中铁建工集团有限公司,北京 100060)

1 工程概况

株洲火车站改扩建工程主要为拆除既有的火车站站房结构、跨越站场既有的进站天桥和站台雨棚,跨越站场新建150m长的地下出站地道和社会车辆通行地道、跨越站场新建高架候车厅及新建火车站站房。新建火车站由东、西两侧站房及高架候车室组成,属于高架车站,高架候车室跨越整个铁路轨道站场,横跨矗立于乘车站台、铁轨上空。

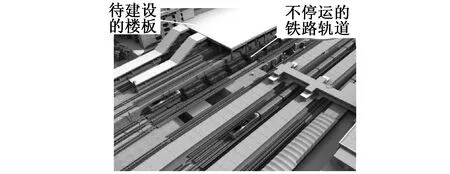

由于9~10股道铁路线完全不能停运,需在列车运营的工况下施工其上方高架候车厅,受其影响区域平面尺寸为12.4m×90m。高架候车厅为混凝土结构,楼板厚度为150mm,主梁最大截面尺寸为1 000mm×2 000mm,梁最大跨度为20.42m,如图1所示。

图1 高架候车厅

2 支模方法分析

2.1 工况条件

9~10股道铁路线区域工况条件较为复杂,股道上方有带高压电的接触网,沿着铁轨侧延续不断;平均每20min有1辆列车通行,并且24h不间断。在此条件下,在其上施工楼板结构需保障不干扰列车行车,不逼停列车;同时需避免触碰高压接触网,以防造成人员伤亡和破坏接触网线路。

2.2 传统支架法

接触网上空施工横跨整个站场的高架候车厅结构,若模板支撑架体搭设于铁路股道路基上,则支撑架体与铁路股道和接触网存在无法协调的空间位置冲突,且影响股道上列车的通行。传统支模体系显然不适合此工况条件。如何避免此区域内搭设模板支撑体系和在楼板建设过程中避免对铁路列车通行产生影响是难点和关键所在。

2.3 贝雷架平台转换法

根据以上分析条件,在不停运的9~10股道铁路线上空搭设贝雷架平台,一方面可作为模板支撑体系的基础平台,另一方面贝雷架平台可防护不被股道上空带电的接触网传电,如图2所示。然而此贝雷架平台搭设和拆除施工较为不便。贝雷架平台由多片贝雷梁组装而成,单片贝雷梁质量大,需要在搭设地点采用起重机械逐片吊装就位后,实地逐片组装完成。另外,在列车通行频繁的情况下,需要在列车通行的间隙组装贝雷梁以形成贝雷架。按照此贝雷架平台方法施工楼板结构效率低,且存在较大安全风险。

图2 贝雷架平台(单位:m)

另一方面,候车厅楼板结构完成后,即楼板混凝土浇筑完成后,需拆除贝雷架平台。因贝雷架平台上空已经建设完成整块的混凝土结构楼板,下方又存在通行的铁路列车,拆除贝雷架平台显得无从下手。通常做法为,待无列车通行时,先解体贝雷架为单片贝雷梁,并在拆除地点的一侧采用牵引机械拖拉贝雷梁,从铁路股道上空抽出至旁边无铁路股道的一侧。此拆除方法同样存在拆除效率低、影响因素过多、容易发生安全事故的缺陷。

2.4 钢支撑平台转换法

在贝雷架平台方法的基础上,需研究更为安全、工效更高的支模方法。一方面要克服模板支撑体系基础平台搭设工效问题,另一方面解决拆除模板支撑体系基础平台的安全性问题。

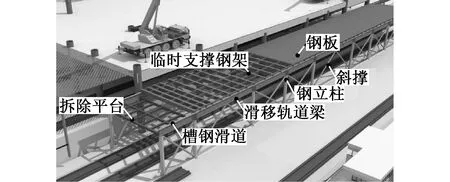

通过研究,采用在股道和接触网上方架设钢结构临时支撑平台作为主要传力结构的方法,即架设钢支撑平台作为楼板结构支模体系基础平台。相对于贝雷架平台,首先,钢支撑平台可在他处整体组装后,再吊运至股道上空,工效明显提高;其次,钢支撑平台具有可整体滑移拆除的条件,无需小块拖拉牵引拆除,安全性高,如图3所示。

图3 钢支撑平台

钢结构支撑平台主要由钢立柱、主次钢梁、滑移轨道梁、斜撑及钢板构成,分为承力平台和拆卸平台两大部分。平台各构件通过汽车式起重机架设于邻近已完成的高架候车厅混凝土楼面上进行吊装。平台施作完成后,在支撑平台上搭设满堂支撑架体以便上部混凝土结构施工。待楼板结构混凝土强度达到要求后,通过平台的滑移轨道梁及槽钢滑道将支撑平台钢架顶推滑移至两侧的拆卸平台,最后再拆卸平台上吊装支撑平台。

3 钢支撑平台安装及拆除

3.1 安装

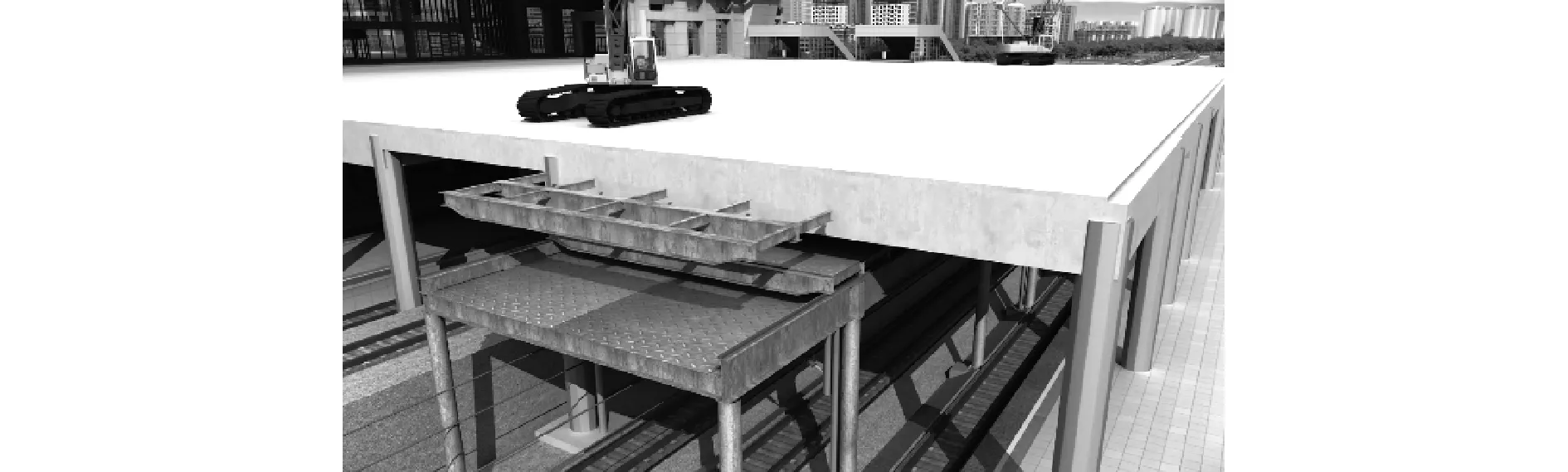

钢支撑平台各构件均为钢结构,采用汽车式起重机吊装。起重设备可架设于邻近已完成的结构楼板上,同时需对楼板结构进行补强处理,如图4所示。其中钢柱构件需逐个进行吊装和安装;待钢柱安装完成后,依次安装柱间支撑和滑移轨道梁;主、次钢梁可拼装组合,分块吊装、安装,可在地面或者邻近楼板结构面先进行拼装分块,然后整体吊装,以提高工效。

图4 钢支撑平台各构件安装示意

本工程采用2台80t汽车式起重机站位于邻近已施工完成的候车厅结构楼板上,安装临时钢梁、钢柱结构。汽车式起重机支腿下方均需设置转换梁,将支腿反力转换至混凝土梁上。钢柱和轨道梁依次分段吊装,分段最大质量7.8t,最大吊装半径15m;主次钢梁拼装分21块,最重分块尺寸12.2m×3.3m,质量7.1t,最大吊装半径16m。

3.2 滑移拆除

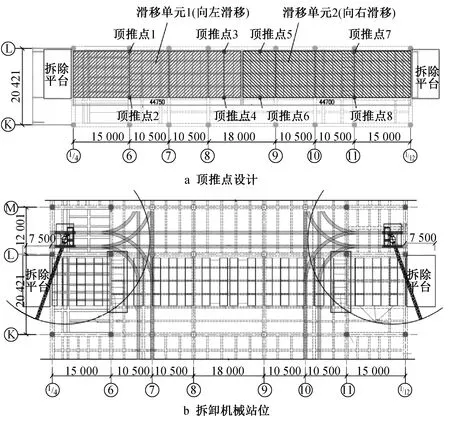

拆除采用钢结构液压同步顶推滑移技术,将承力平台结构分解,并分别向两侧顶推滑移至拆除平台区域,如图5所示。汽车式起重机等起重设备位于上侧已施工完成的结构楼板上,吊运拆除平台上的分块主次钢梁。每次顶推滑移出一段,再拆除平台吊运一段,循环往复,直至吊运拆完。拆除分块与安装分块基本一致。

图5 钢支撑平台拆卸示意

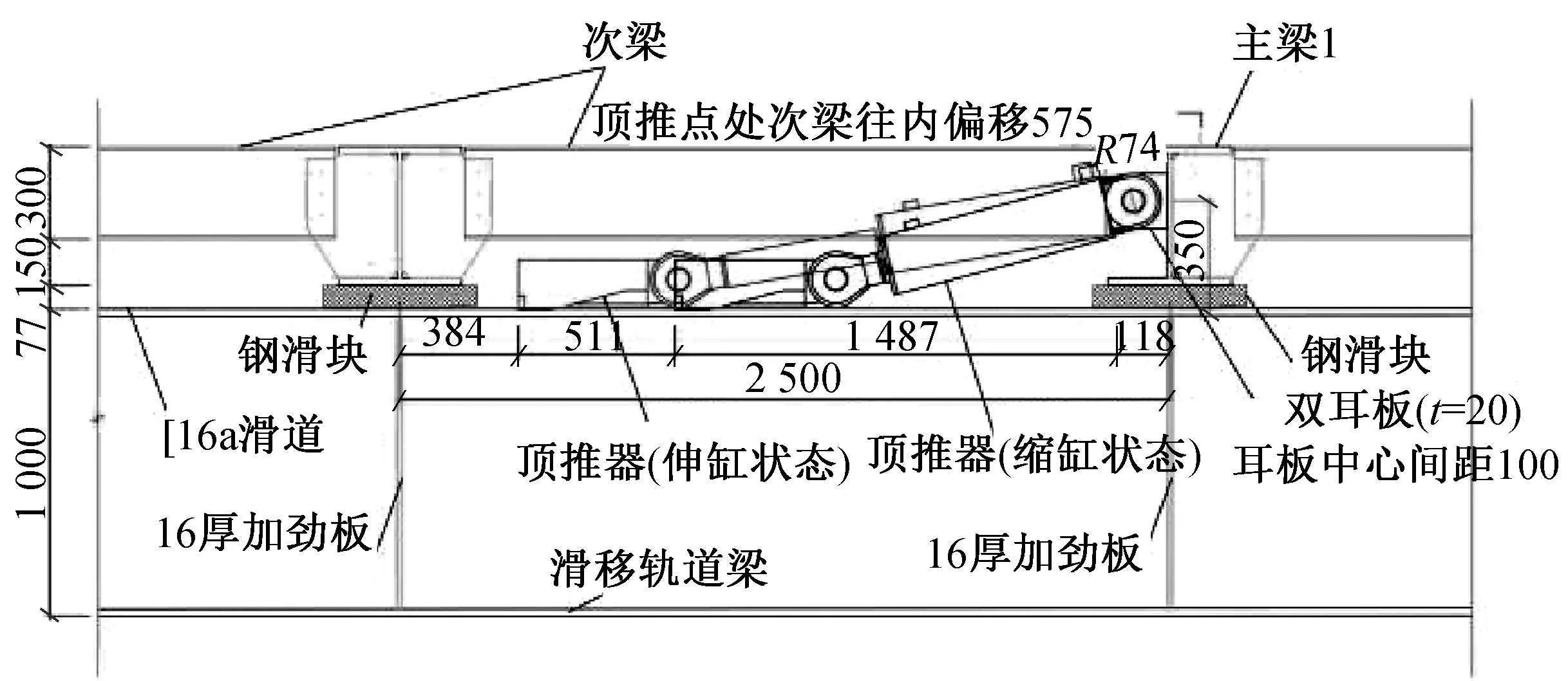

本工程共设置8个顶推点,每个顶推点设置1台液压顶推器为承力平台结构提供滑移动力。采用2台80t汽车式起重机吊运滑移至拆除平台上的承力平台结构。轨道梁及钢管立柱采用50t汽车式起重机进入候车厅结构楼板下方拆除,如图6所示。

图6 顶推点及拆卸机布置=

钢结构液压同步顶推滑移技术,关键在于滑移轨道设置和钢滑块设计及顶推器选用。

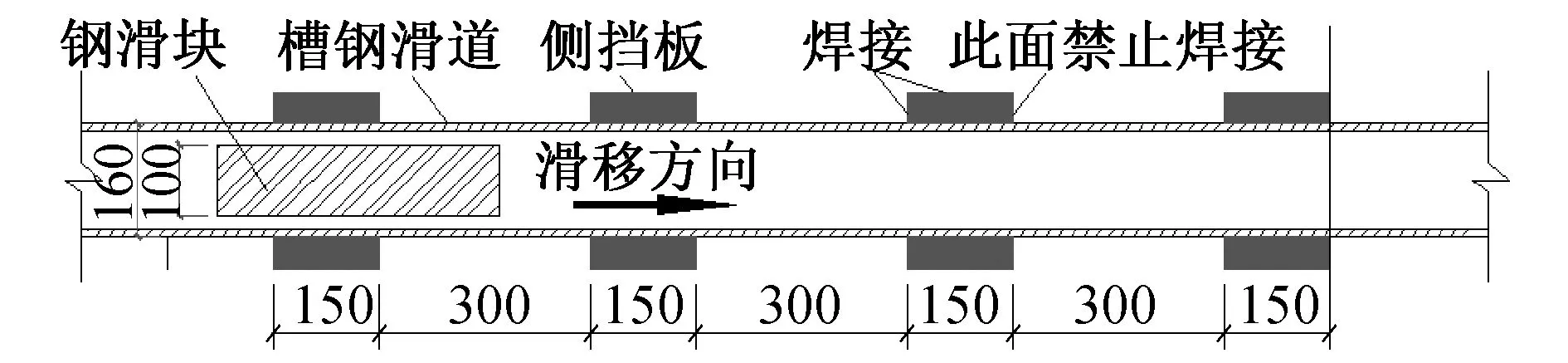

1)滑移轨道设置 滑移轨道安装时需搁置在滑移梁上翼缘中部,中心线与滑移梁中心线重合。滑移轨道采用[16a,材质为Q235B,槽钢底面通过侧挡板与滑移梁焊接连接,以固定滑移轨道,防止滑移时晃动,如图7所示。

图7 滑移轨道设计

2)钢滑块采用规格为-70×100×500的钢垫块,与主梁焊接连接(见图8)。

3)钢滑块等搁置于滑道槽钢内,通过配置液压顶推器及相应的泵源系统、同步控制系统即可进行承力平台结构整体滑移,如图9所示。

图9 顶推设计示意

钢结构液压同步顶推滑移技术采用行程及位移传感器监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。操作人员可在中央控制室通过液压同步计算机控制系统的界面进行液压顶推及相关数据的观察和(或)控制指令的发布。

4 结语

在运营铁路线上新建建筑物,楼板结构的模板支模方式是一件非常棘手、难以解决的问题。本文详细阐述了此类型工况条件下,多种支模方法的可行性及优劣程度,并选择最为科学合理的一种方法,详细介绍了其技术原理。钢支撑平台转换法具备良好的安全性和较高的工效。国内既有火车站改造将越来越多,同类型工程也将逐渐增多,钢支撑平台转换法可为类似工况条件提供良好的参考价值。